差速器组件连接结构的制作方法

1.本实用新型涉及的是一种汽车零部件领域的技术,具体是一种差速器组件连接结构。

背景技术:

2.差速器是汽车传动系统上一个重要的部件,也是影响变速箱可靠性的关键部件。差速器壳体与主减速齿轮的装配连接主要有螺栓紧固连接和焊接连接两种连接方式,其中螺栓紧固连接方式为:差速器壳体和主减速齿轮通过多个螺栓拧紧连接在一起,存在差速器壳体法兰和主减速齿轮轮辐重叠区域较多、重量较重的问题,成本高,螺栓拧紧产生的摩擦力传递扭矩和差速器传递扭矩能力有限;焊接连接方式为:主减速齿轮成品与差速器壳体沿焊缝圆周方向焊合连接。焊缝处直径对差速器的扭矩容量产生直接影响,对焊缝强度要求较高,存在焊缝缺陷的风险,焊接变形不可避免,一定程度上会造成主减速齿轮精度损失,增加传动系统啮合噪音,并且焊接后需探伤检测,工序成本高。

技术实现要素:

3.本实用新型针对现有技术存在的上述不足,提出一种差速器组件连接结构,通过在扭矩传递部件之间设置两段过盈配合区域、增加梯形凸缘和矩形槽的嵌合,使得主减速齿轮与差速器组件不同装配结构实现过盈配合,从而实现差速器壳体与主减速齿轮的稳固连接,无需焊接,可靠性高,成本低。

4.本实用新型是通过以下技术方案实现的:

5.本实用新型涉及一种与主减速齿轮过盈配合的差速器组件连接结构,包括:差速器壳体和设置于差速器壳体内的半轴齿轮、行星齿轮、行星轴、半轴垫片、行星垫片和定位销,其中:半轴齿轮通过半轴垫片对称设置于差速器壳体内,行星齿轮通过行星垫片对称设置于差速器壳体内,行星轴通过定位销对称设置于差速器壳体内。

6.所述的差速器壳体包括:自上而下依次连接的第一球筒状壳体、连接壳体和第二球筒状壳体,以及设置于其上的第一环形唇缘、用于主减速齿轮压装的定位端面、用于主减速齿轮配合安装的差壳外圆面、非安装外圆面、梯形结构,其中:第一环形唇缘设置于第一球筒壳体上,定位端面设置于第一球筒状壳体上并设置于第一环形唇缘下,差壳外圆面设置于第一球筒壳体侧面并设置于定位端面下,非安装外圆面设置于连接壳体侧面,梯形结构均匀对称设置于非安装外圆面上。

7.所述的第一环形唇缘上设有第一外端面和安装外圆面,其中:第一外端面水平设置于第一环形唇缘环形面上,安装外圆面设置于第一环形唇缘环形外侧面并与第一外端面90

°

相连。

8.所述的第一球筒壳体上设有用于焊接热量排散的散热孔,其中:散热孔沿第一环形唇缘圆周内对称设置。

9.所述的第一球筒壳体底部侧面设有环形槽,其中:环形槽设置于差壳外圆面和非

安装外圆面之间。

10.所述的第二球筒状壳体上设有用于定位夹紧的第一矩形槽,其中:第一矩形槽相邻90

°

中心对称设置。

11.所述的梯形结构包括:第一梯形凸缘、第二梯形凸缘、第三梯形凸缘和第四梯形凸缘,其中:第一梯形凸缘和第二梯形凸缘相邻设置于非安装外圆面上,第三梯形凸缘和第四梯形凸缘相邻设置于非安装外圆面上,并与第一梯形凸缘和第三梯形凸缘以非安装外圆面中心对称设置。

12.所述的主减速齿轮包括:轮辐和设置于轮辐上的内凸缘、第二环形唇缘、用于差速器连接结构装配定位的销孔、与差速器连接结构配合的安装孔、第二矩形槽,其中:第二矩形槽设置于第二环形唇缘侧。

13.所述的内凸缘上设有第二外端面、内孔和第二内端面,其中:第二外端面设置于内凸缘上相对轮辐外侧,第二内端面设置于内凸缘上相对于轮辐内侧,内孔设置于第二外端面和第二内端面之间。

14.所述的第二矩形槽与梯形结构过盈嵌合。

15.所述的安装孔与差壳外圆面过盈配合。

16.所述的内孔与安装外圆面过盈配合。

17.技术效果

18.本实用新型整体解决了现有技术的差速器组件重量较大、体积较大、零件制造工序复杂、成本较高、扭矩容量有限等问题。与现有技术相比,本实用新型不需要在主减速齿轮轮辐和差壳法兰上加工螺纹孔,无需紧固螺栓连接、也不需要焊接和焊后探伤,减少了工序和加工节拍、降低了加工成本;差壳上的梯形结构与差速器壳体非安装外圆面一体,梯形结构与主减速齿轮矩形槽过盈嵌合、高效连接、工艺性更好;差速器组件连接结构更加紧凑、更轻量化、传动精度高、可靠性好,扭矩容量提升且可按扭矩需求灵活地优化设计和调整梯形连接结构处的直径;包络体积小,易于差速器组件在变速器总成中的布置。

附图说明

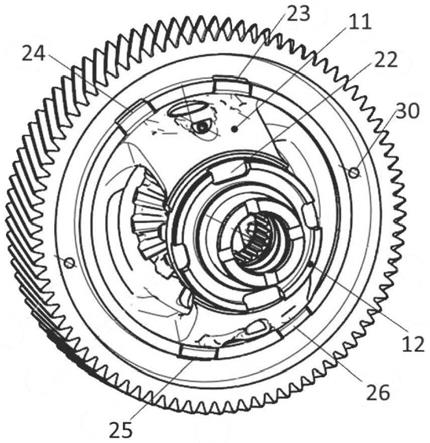

19.图1为本实用新型差速器组件的结构示意图;

20.图2为本实用新型图1的前视图;

21.图3为本实用新型图2的a

‑

a向旋转剖视图;

22.图4为本实用新型差速器壳体的结构示意图;

23.图5为本实用新型图4的仰视图;

24.图6为本实用新型图5的b

‑

b向旋转剖视图;

25.图7为本实用新型主减速齿轮的结构示意图;

26.图8为本实用新型图7的c

‑

c向旋转剖视图

27.图中:主减速齿轮1、差速器壳体2、半轴垫片3、半轴齿轮4、行星垫片5、行星齿轮6、行星轴7、定位销8、差速器连接结构9、第一球筒状壳体10、连接壳体11、第二球筒状壳体12、第一环形唇缘13、定位端面14、差壳外圆面15、非安装外圆面16、梯形结构17、第一外端面18、安装外圆面19、散热孔20、环形槽21、第一矩形槽22、第一梯形凸缘23、第二梯形凸缘24、第三梯形凸缘25、第四梯形凸缘26、轮辐27、内凸缘28、第二环形唇缘29、销孔30、安装孔31、

第二矩形槽32、第二外端面33、第一内孔34、第二内端面35、第二内孔36。

具体实施方式

28.如图1所示,为本实施例涉及的一种差速器组件,其中包含:主减速齿轮1和差速器连接结构9,其中:差速器连接结构9与主减速齿轮1过盈配合。

29.所述的差速器连接结构9包括:差速器壳体2和设置于差速器壳体2内的半轴齿轮4、行星齿轮6、行星轴7、半轴垫片3、行星垫片5和定位销8,其中:半轴齿轮4通过半轴垫片3对称设置于差速器壳体2内,行星齿轮6通过行星垫片5对称设置于差速器壳体2内,行星轴7通过定位销8对称设置于差速器壳体2内。

30.所述的差速器壳体2包括:自上而下依次连接的第一球筒状壳体10、连接壳体11和第二球筒状壳体12,以及设置于其上的第一环形唇缘13、用于主减速齿轮压装的定位端面14、用于主减速齿轮配合安装的差壳外圆面15、非安装外圆面16、梯形结构17,其中:第一环形唇缘13设置于第一球筒壳体10上,定位端面14设置于第一球筒状壳体10上并设置于第一环形唇缘13下,差壳外圆面15设置于第一球筒壳体10侧面并设置于定位端面14下,非安装外圆面16设置于连接壳体11侧面,梯形结构17均匀对称设置于非安装外圆面16上。

31.所述的第一环形唇缘13上设有第一外端面18和安装外圆面19,其中:第一外端面18水平设置于第一环形唇缘13环形面上,安装外圆面19设置于第一环形唇缘13环形外侧面并与第一外端面90

°

相连。

32.所述的第一球筒壳体10上设有用于焊接热量排散的两个散热孔20,以减少焊接过程中热变形对齿轮精度损失的影响,其中:两个散热孔20沿第一环形唇缘13圆周内对称设置,两个散热孔20的轴心连线与行星轴7的轴心线x

‑

x垂直。

33.所述的第一球筒壳体10底部侧面设有环形槽21,其中:环形槽21设置于差壳外圆面15和非安装外圆面16之间。

34.所述的第二球筒状壳体12上设有用于定位夹紧的第一矩形槽22,其中:第一矩形槽22相邻90

°

中心对称设置。

35.所述的梯形结构17包括:第一梯形凸缘23、第二梯形凸缘24、第三梯形凸缘25和第四梯形凸缘26,其中:第一梯形凸缘23和第二梯形凸缘24相邻设置于非安装外圆面16上,第三梯形凸缘25和第四梯形凸缘26相邻设置于非安装外圆面16上,并与第一梯形凸缘23和第二梯形凸缘24相对于行星轴7轴心线x

‑

x对称布置,第一梯形凸缘23和第四梯形凸缘26、第二梯形凸缘24和第三梯形凸缘25均相对于行星轴7轴心的法线y

‑

y对称布置;第一梯形凸缘23和第二梯形凸缘24的中心锐角夹角为45

°

,第一梯形凸缘23和第二梯形凸缘24的轴向嵌合面和之间的宽度为18mm,第一梯形凸缘23与差壳外圆面15之间的径向距离为6mm。

36.所述的主减速齿轮1包括:轮辐27和设置于轮辐27上的内凸缘28、第二环形唇缘29、用于差速器连接结构9装配的两个销孔30、与差速器连接结构9配合的安装孔31、四个第二矩形槽32,其中:第二矩形槽32设置于第二环形唇缘29侧。

37.所述的内凸缘28上设有第二外端面33、第一内孔34、第二内端面35和第二内孔36,其中:第二外端面33设置于内凸缘28上相对轮辐27外侧,第二内端面35设置于内凸缘28上相对于轮辐27内侧,第一内孔34和第二内孔36分别设置于第二外端面33和第二内端面35之间。

38.所述的四个第二矩形槽32相对分为两组,尺寸相对更大一组相对于y

‑

y线对称布置,另一组相对于x

‑

x线对称布置,相邻矩形槽中心的锐角夹角为45

°

,两组矩形槽可用于装配时第二球筒状壳体12的定位夹紧。

39.所述的第二矩形槽32的两侧嵌合面分别与第一梯形凸缘23、第二梯形凸缘24、第三梯形凸缘25、第四梯形凸缘26的两侧嵌合面过盈嵌合。

40.所述的两个销孔30相对于x

‑

x对称分布,用于主减速齿轮1安装时的精确定位。

41.所述的第一内孔34与安装孔31为不同尺寸圆柱面,第一内孔34的直径数值大于安装孔31的直径数值,其差值大于0.2mm。

42.所述的安装孔31与差壳外圆面15过盈配合。

43.所述的第一内孔34与安装外圆面19过盈配合。

44.所述的第一内孔34与安装外圆面19过盈配合处,可增加采用焊缝较浅的焊接方案,焊缝深度不超过3mm,用以实现体积和重量不变情况下扩充差速器的扭矩容量。

45.所述的非安装外圆面16通过铸造或锻造获得,非安装外圆面16与第二内孔36间隙配合,配合间隙大于0.2mm。

46.经过现有差速器组件的具体压装实例,在差壳和主减速齿轮的过盈连接设计实例中,过盈量为0.005~0.042mm,通过压机进行压装,主减速齿轮和差壳的常规冷压压装力为7~9kn。与现有技术相比,本实用新型差壳非安装外圆面上的梯形凸缘与主减速轮辐上的矩形槽通过压装实现过盈嵌合连接、差壳和主减速齿轮在工作中稳固连接为一体,无需加工用于螺栓连接的螺栓孔;无需通过焊接连接,通过两段孔轴过盈配合区域、增加梯形凸缘和矩形槽的嵌合,使得主减速齿轮与差速器组件不同装配结构实现过盈配合,差速器壳体和主减速齿轮径向定位精确、轴向连接稳固,连接结构可靠性高。

47.综上,本实用新型实现差速器组件更轻量化、加工成本降低,此连接结构使得差速器组件可更加灵活地布置于变速器总成中;现有螺栓紧固连接和焊接连接,扭矩容量受限,本方法的差速器组件扭矩容量显著提升。

48.上述具体实施可由本领域技术人员在不背离本实用新型原理和宗旨的前提下以不同的方式对其进行局部调整,本实用新型的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本实用新型之约束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1