电池极片双轴承传动铝导辊的制作方法

1.本实用新型涉及电池极片加工技术领域,具体的,涉及一种电池极片双轴承传动铝导辊。

背景技术:

2.电池极片是电池的主要部件之一,电池极片碾压机是生产电池极片的关键设备。目前国内各电池生产企业自主研发的电池极片性能指标和工艺参数不尽相同,相应的对电池极片碾压机生产产品的工艺适应性提出了更广泛的要求,具体的讲就是要求电池极片碾压机的铝导辊运转灵活可靠,对张力适应范围更大,以适应不同种类电池极片的加工工艺参数。目前国内电池极片碾压机铝导辊主要采用芯轴和导辊整体结构,两侧单一轴承转动的结构方式,即芯轴和导辊是不可拆分的一个整体,使得该铝导辊转动不灵活,易产生转动阻滞的现象,那么整个导辊输送系统对极片产生的张力波动是非常大的,不能适应目前电池极片生产工艺多样性的要求。

技术实现要素:

3.本实用新型提出了一种电池极片双轴承传动铝导辊,解决了现有技术中的芯轴与导辊整体结构的铝导辊无法适应目前电池极片生产工艺多样性的要求的问题。

4.本实用新型的技术方案如下:

5.一种电池极片双轴承传动铝导辊,包括芯轴和设置在所述芯轴上的铝导辊,所述芯轴的两端通过第一轴承安装在轴承座上,所述铝导辊为中空结构,所述铝导辊的两端通过第二轴承安装在所述芯轴上。

6.进一步,所述第一轴承为调心滚子轴承,所述第二轴承为深沟球轴承。

7.进一步,还包括轴承挡圈,所述轴承挡圈为两个,均卡装在所述芯轴上,两个所述轴承挡圈分别位于所述铝导辊两侧。

8.进一步,还包括润滑装置,所述润滑装置包括设置在所述铝导辊内部的油箱和连通所述油箱的供油管,所述供油管由所述油箱向外延伸到所述第二轴承处,用于向第二轴承提供润滑油。

9.进一步,所述供油管上设有供油阀,所述供油阀包括阀座、阀芯和弹性件,所述阀座内具有进油腔和出油腔,所述进油腔通过进油口与所述供油管连通,所述出油腔通过出油口与所述供油管连通,所述进油腔与所述出油腔间通过多个油道连通,

10.所述阀芯滑动设置在所述进油腔内,借助所述弹性件提供靠近所述进油口的弹力,且所述阀芯与所述进油口间形成进油缝。

11.进一步,所述供油阀还包括设置在所述进油腔内的挡块,所述挡块位于所述阀芯与所述进油口之间。

12.本实用新型的工作原理及有益效果为:

13.本实施例中,改变铝导辊与芯轴的一体式设计,将铝导辊与芯轴采用分体式设计,

将铝导辊设计为中空结构,并将铝导辊的两端通过第二轴承安装在芯轴上,而芯轴则通过两端设置的第一轴承安装到轴承座上,铝导辊的旋转运动可以分为铝导辊通过第二轴承在芯轴上转动和芯轴通过第一轴承在轴承座上的转动两个部分,两个转动共同合成了整个导管机构的转动,通过这种双转动的方式能够提高整体导辊机构的转动灵活性和可靠性,并降低导辊故障率,适应目前电池极片生产工艺多样性的要求。

附图说明

14.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

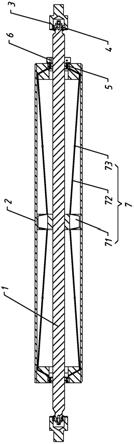

15.图1为本实用新型结构示意图;

16.图2为本实用新型剖面结构示意图;

17.图3为供油阀结构意图;

18.图中:1、芯轴,2、铝导辊,3、轴承座,4、第一轴承,5、第二轴承,6、轴承挡圈,7、润滑装置,71、油箱,72、供油管,73、供油阀,731、阀座,732、阀芯,733、弹性件,734、进油腔,735、进油口,736、出油腔、737、出油口,738、油道,739、挡块。

具体实施方式

19.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

20.如图1~图3所示,本实施例提出了

21.一种电池极片双轴承传动铝导辊,包括芯轴1和设置在芯轴1上的铝导辊2,芯轴1的两端通过第一轴承4安装在轴承座3上,铝导辊2为中空结构,铝导辊2的两端通过第二轴承5安装在芯轴1上。

22.本实施例中,改变铝导辊2与芯轴1的一体式设计,将铝导辊2与芯轴1采用分体式设计,将铝导辊2设计为中空结构,并将铝导辊2的两端通过第二轴承5安装在芯轴1上,而芯轴1则通过两端设置的第一轴承4安装到轴承座3上,铝导辊2的旋转运动可以分为铝导辊2通过第二轴承5在芯轴1上转动和芯轴1通过第一轴承4在轴承座3上的转动两个部分,两个转动共同合成了整个导管机构的转动,通过这种双转动的方式能够提高整体导辊机构的转动灵活性和可靠性,并降低导辊故障率,适应目前电池极片生产工艺多样性的要求。

23.其中,第一轴承4为调心滚子轴承,第二轴承5为深沟球轴承。

24.芯轴1与铝导辊2间采用深沟球轴承能够实现铝导辊2在芯轴1上的高速、低摩擦转动,而芯轴1与轴承座3间采用调心滚子轴承则是因为调心滚子轴承有自动调心的功能,不易受芯轴1与轴承座3角度误差或芯轴1弯曲的影响,可以更加方便安装。

25.还包括轴承挡圈6,轴承挡圈6为两个,均卡装在芯轴1上,两个轴承挡圈6分别位于铝导辊2两侧。

26.轴承挡圈6的作用是为了固定第二轴承5,并且固定铝导辊2在芯轴1上的安装位置,限制铝导辊2的轴向移动,保证结构的稳定。

27.进一步的,还包括润滑装置7,润滑装置7包括设置在铝导辊2内部的油箱71和连通

油箱71的供油管72,供油管72由油箱71向外延伸到第二轴承5处,用于向第二轴承5提供润滑油。

28.由于在工作时铝导辊2和芯轴1均转动,二者之间的第二轴承5并不能很好的进行润滑,在长时间使用后很容易发生磨损,导致第二轴承5的使用寿命大大降低,本实施例为第二轴承5设计了润滑装置7,其中油箱71设置在铝导辊2的内部中间,供油管72为多个,从油箱71连通到第二轴承5的安装座,并连通安装座上向第二轴承5供油的油道738;供油管72由油箱71向外侧延伸到第二轴承5处,即供油管72较铝导辊2的轴线倾斜设置,供油管72与油箱71的接口更靠近内侧,与第二轴承5的安装座的接口更靠近外侧,在铝导辊2转动时,由于离心力的作用,可以使油箱71内的润滑油沿着供油管72向第二轴承5方向运动,以此为第二轴承5提供润滑油,保证第二轴承5的运行,延长其使用寿命。

29.供油管72上设有供油阀73,供油阀73包括阀座731、阀芯732和弹性件733,阀座731内具有进油腔734和出油腔736,进油腔734通过进油口735与供油管72连通,出油腔736通过出油口与供油管72连通,进油腔734与出油腔736间通过多个油道738连通,

30.阀芯732滑动设置在进油腔734内,借助弹性件733提供靠近进油口735的弹力,且阀芯732与进油口735间形成进油缝。

31.在供油管72上设置供油阀73,其目的是为了控制供油量,根据铝导辊2的转动速度调整供油量,在转速越快时供油量越大,供油阀73包括阀座731、阀芯732和弹性件733,在阀座731内具有进油腔734和出油腔736,进油腔734通过进油口735与供油管72连通,出油腔736通过出油口与供油管72连通,并且在阀座731上设有多个油道738连通进油腔734和出油腔736,阀芯732滑动设置在进油腔734内,并借助弹性件733提供靠近进油口735的弹力,阀芯732靠近进油口735的一端为锥形,可以与进油口735间形成进油缝,而且阀芯732不会影响油道738与进油腔734的导通。在上述的结构中,通过阀芯732与进油口735间形成的油缝大小来控制向第二轴承5的供油量,而供油缝的大小则能够根据铝导辊2的转速自动调整,铝导辊2的转速越快,阀芯732的离心力越大,进油缝打开的越大,供油量也就越大。

32.供油阀73还包括设置在进油腔734内的挡块739,挡块739位于阀芯732与进油口735之间。

33.挡块739的设置是为了通过挡块739挡住阀芯732使进油缝始终存在,并有一个最小值,这样就不会出现铝导辊2转动速度较低无法打开供油阀73的问题,也不会因此出现不能对第二轴承5润滑的问题。

34.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1