盘式制动器的制作方法

盘式制动器

1.相关申请的交叉引用

2.本技术要求于2021年6月22日向韩国知识产权局提交的申请号为10-2021-0080898的韩国专利申请的权益和优先权,该韩国专利申请的全部公开内容通过引用整体并入本文。

技术领域

3.本公开涉及一种盘式制动器,并且更具体地,涉及一种托架单独地应用到固定制动钳(caliper)上使得可以简化缸体的制造过程并降低产品成本的盘式制动器。

背景技术:

4.用于车辆的制动器系统被分为鼓式制动器和盘式制动器。鼓式制动器通过使用车轮缸体而使来令片(lining shoe)膨胀来在制动鼓与来令片之间产生摩擦。盘式制动器通过操作液压缸将制动片(pad)从两个相对侧推挤与车轮一起旋转的盘体来产生摩擦。

5.在盘式制动器的情况下,因为活塞在制动钳中移动较短距离,所以活塞具有较大直径并且制动钳具有较大体积。

6.存在两种制动钳,即固定制动钳和浮动制动钳。固定制动钳固定在转向节(knuckle)上。浮动制动钳包括固定托架和缸体。托架固定在转向节上,并且缸体通过各种类型的滑动导轨左右移动。

7.固定制动钳使用多个活塞,并且转向节和制动钳一体组装。因此,制动力分散到制动钳和转向节,因此制动钳不振动。另外,因为多个活塞按压盘体所以制动性能优异。然而,盘式制动器难以制造,这增加了制造成本。进一步地,由于难以冷却外部缸体,因此需要处理过热的对策。此外,还存在轮毂轴(hub shaft)的长度增加的问题。

8.图1是现有技术中的固定制动钳的示图。

9.通常,当施加液压时,固定制动钳的内活塞1和外活塞2向前移动并推动内制动片3和外制动片4,使得内制动片3和外制动片4挤压盘体。在这种情况下,缸体主体5在支撑制动片的同时产生制动力。

10.为了在上下方向上支撑制动片3和4,提供制动片弹簧7和销8,并且当制动片3和4向前移动时由销8引导制动片3和4。

11.销8由夹具9固定,以便防止销8与缸体主体5分离。总共使用两个销8和两个夹具9,两个相对的左侧和右侧中的每一个各用一个。制动片弹簧7也由销8固定。

12.一体的缸体主体5包括安装制动片3和4的空间、组装活塞的孔以及被构造为安装在车辆上的组装部件。上述所有部件均通过对缸体主体5进行机械加工而形成。

13.为了支撑制动片3和4,需要在缸体主体5中笔直地形成安置制动片弹簧7的表面以支撑制动片3和4,并且需要形成用于固定销8的孔。

14.在包括相关技术中具有上述特征的固定制动钳的盘式制动器的情况下,用于支撑制动片3和4的全部结构都形成在缸体主体5的一体结构中,这限制了缸体主体5的制造工

艺。另外,存在以下问题:当改变待安装在缸体主体5中的部件的类型时,需要重新改变缸体主体5所有的一体的形状。

15.[相关技术的文献]

[0016]

[专利文件]

[0017]

(专利文件1)申请号为3559496的欧洲专利(公开于2020年8月19日)

技术实现要素:

[0018]

本公开致力于解决上述问题,并且本公开的目的在于提供一种将分离式结构应用于相关技术的固定制动钳的盘式制动器,其能够降低产品成本并简化缸体主体的制造工艺。

[0019]

然而,待由本公开实现的目的不限于上述目的,而是可以在不脱离本公开的精神和范围的情况下进行各种扩展。

[0020]

为了实现本公开的目的,本公开的示例性实施例提供了一种盘式制动器,在该盘式制动器中不同于相关技术中的关于固定制动钳的缸体主体,根据本公开的缸体主体不固定到车体的转向节,并且分离式托架应用和固定到转向节,这可以消除对缸体主体制造工艺的限制。

[0021]

根据本公开的实施例的盘式制动器包括缸体主体和托架组件。托架组件可以设置在缸体主体中的空间中。缸体主体和托架组件可以通过紧固构件彼此紧固。

[0022]

根据实施例,托架组件可以包括具有多个紧固孔的托架。多个紧固孔可以形成在缸体主体的侧表面中,以便托架组件被紧固到缸体主体。紧固构件的一端可以穿过缸体主体的紧固孔并插入和固定到托架的紧固孔。

[0023]

根据实施例,托架可以包括:支撑部;第一安置部,连接到支撑部;连接部,连接到第一安置部;以及第二安置部,连接到连接部。

[0024]

根据实施例,固定孔可以基于纵向而形成在支撑部的两个相对端。紧固装置可以通过在穿过固定孔的同时紧固到车体的转向节来将托架固定到车体。

[0025]

根据实施例,第一安置部可以包括连接到支撑部的第一夹持部(catching portion)和第二夹持部。第一夹持部和第二夹持部可以基于纵向而从支撑部的两个相对端沿竖直垂直于支撑部的纵向方向的方向延伸。一个制动片结构可以安置在第一夹持部与第二夹持部之间并且被构造为向前或向后可移动。

[0026]

根据实施例,一个制动片结构的制动片板被构造为沿分别形成在第一夹持部和第二夹持部中的第一引导槽和第二引导槽滑动。

[0027]

根据实施例,第二安置部可以包括连接到连接部的第三夹持部和第四夹持部。其它制动片结构可以安置在第三夹持部与第四夹持部之间并且被构造为向前或向后可移动。

[0028]

根据实施例,其它制动片结构的制动片板可以被构造为沿分别形成在第三夹持部和第四夹持部中的第三引导槽和第四引导槽滑动。

[0029]

根据实施例,连接部可以包括连接到第一安置部的第一连接部和第二连接部。第一连接部的一端可以连接到第一夹持部,并且第二连接部的一端可以连接到第二夹持部。第一连接部可以从第一夹持部的端部在水平垂直于支撑部的纵向方向的方向上延伸。第二连接部可以从第二夹持部的端部在水平垂直于支撑部的纵向方向的方向上延伸。

[0030]

根据实施例,第三夹持部的一端可以连接到第一连接部的另一端,并且第四夹持部的一端可以连接到第二连接部的另一端。第三夹持部可以从第一连接部的另一端在竖直垂直于支撑部的纵向方向的方向上向下延伸。第四夹持部可以从第二连接部的另一端在竖直垂直于支撑部的纵向方向的方向上向下延伸。

[0031]

根据实施例,多个紧固孔中的一个可以被设置在第三夹持部的另一端并且在水平垂直于支撑部的纵方向的方向上形成。多个紧固孔中的另一个可以被设置在第四夹持部的另一端并且在水平垂直于支撑部的纵向方向的方向上形成。

[0032]

根据实施例,托架组件可以包括一对制动片弹簧。一对制动片弹簧中的每一个可以包括:上紧密接触部;以及第一延伸部和第二延伸部,分别从上紧密接触部的两个相对侧向下延伸。第一延伸部和第二延伸部中的每一个可以依次包括:联接部;引导部,连接到联接部;横向支撑部,连接到引导部并被构造为支撑制动片板的表面;以及下端支撑部,连接到横向支撑部并被构造为支撑制动片板的下端。

[0033]

根据实施例,第一延伸部和第二延伸部中的每一个的引导部可以连接到引导槽,引导槽形成在托架的夹持部中并且弯曲为使得制动片板的突出部与引导部适配。

[0034]

根据本公开的实施例的盘式制动器采用将分离式托架安装在固定制动钳上的分离式结构。因此,可以简化缸体主体的制造工艺并消除缸体主体的制造工艺的限制。

[0035]

因为将夹持结构应用于托架,所以可以减少部件数量并降低产品成本。

[0036]

然而,本公开的效果不限于上述效果,而是可以在不脱离本公开的精神和范围的情况下进行各种扩展。

[0037]

前述概述仅是说明性的并且不旨在以任何方式进行限制。除了上述说明性方面、实施例和特征之外,通过参照附图和以下具体实施方式,其他方面、实施例和特征将变得显而易见。

附图说明

[0038]

图1是现有技术中的固定制动钳的示图。

[0039]

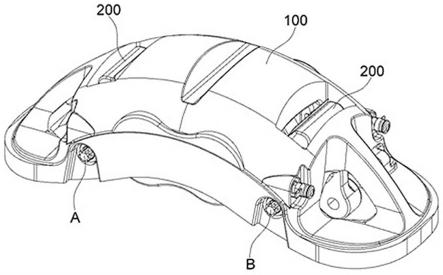

图2是示出根据本公开的实施例的盘式制动器的立体图。

[0040]

图3是示出图2所示的盘式制动器的缸体主体和托架组件的立体图。

[0041]

图4是示出缸体和托架组件设置在图3所示的缸体主体中的状态的截面图。

[0042]

图5是示出图3所示的缸体主体从下方观察时的立体图。

[0043]

图6是示出图3所示的托架组件的分解立体图。

[0044]

图7是示出图6所示的托架的立体图。

[0045]

图8是示出图6所示的制动片结构的示图。

[0046]

图9是示出图6所示的制动片弹簧的示图。

具体实施方式

[0047]

在以下具体实施方式中,参照构成其一部分的附图。具体实施方式、附图和权利要求书中描述的说明性实施例并不旨在限制。在不脱离此处提出的主题的精神或范围的情况下,可以使用其他实施例并且可以进行其他改变。

[0048]

下文中,将参照附图更详细地描述本公开的示例性实施例。如果本领域技术人员

可以从相关技术中容易地复制和清楚地理解构成元件,则将省略本公开的构成元件的具体描述以避免混淆本公开的主题。

[0049]

为了清楚和便于描述,夸大、省略或示意性地示出了图中所示的每个构成元件的厚度或尺寸。另外,每个构成元件的尺寸并不完全反映实际大小。

[0050]

通常,盘式制动器通过使具有摩擦制动片的制动片板强行挤压与车辆的车轮一起旋转的盘体的两个相对表面来产生摩擦力。所产生的摩擦力使盘体停止旋转,从而使车辆制动。

[0051]

下文中,将描述根据本公开的实施例的盘式制动器。

[0052]

图2是示出根据本公开的实施例的盘式制动器的立体图。图3是示出图2所示的盘式制动器的缸体主体和托架组件的立体图。图4是示出托架组件设置在图3所示的缸体主体中的状态的示图。图4示出缸体主体的横截面。图5是图3所示的缸体主体从下方观察时的立体图。

[0053]

参照图1至图5,根据本公开的实施例的盘式制动器包括缸体主体100和托架组件。

[0054]

《缸体主体100》

[0055]

缸体主体100包括被构造为容纳托架组件的空间。也就是说,托架组件设置在缸体主体100中的空间中。

[0056]

多个紧固孔111和112形成在缸体主体100的侧表面中,使得托架组件被紧固到缸体主体100。紧固孔111和112是穿过缸体主体100的侧壁形成的通孔。

[0057]

在托架组件设置在缸体主体100中的空间中的状态下,形成在缸体主体100的侧表面的紧固孔111和112形成在与紧固孔265和275(见图7)的位置相对应的位置,紧固孔265和275形成在下面将描述的托架200中。

[0058]

根据本公开的实施例,多个紧固孔进一步形成在缸体主体100的一侧面和另一侧面中,以便托架组件被紧固到缸体主体100上。在实施例中,紧固孔可以额外地形成在托架200中。具体地,紧固孔可以额外地形成在托架200的第一夹持部220的一侧面和第二夹持部230(见图7)的一侧面上。

[0059]

缸体主体100凭借紧固构件a和b紧固到托架组件的托架200上。

[0060]

螺纹可以形成在紧固构件a和b中的每一个的一侧上,并且螺纹可以形成在托架200的紧固孔265和275中。紧固构件a和b可以是螺栓。

[0061]

紧固构件a和b的端部穿过缸体主体100的紧固孔111和112并插入和固定到托架200的紧固孔265和275中。

[0062]

缸体主体100的空间容纳托架组件。一个或多个缸体凹槽113和114形成在缸体主体100的限定空间的内表面中,并且缸体凹槽113和114容纳托架组件的活塞组件500。

[0063]

缸体凹槽113和114分别形成在缸体主体100的一内表面和面向一内表面的另一内表面中。可以形成一个或多个缸体凹槽113和114。

[0064]

图5示出两个缸体凹槽113和114形成在缸体主体100的一内表面中,并且两个缸体凹槽113和114形成在面向一内表面的另一内表面中。然而,本公开不限于此,并且可以形成一个或两个或者更多个缸体凹槽。

[0065]

托架组件的活塞组件500分别设置在多个缸体凹槽113和114中。

[0066]

根据本公开的实施例的盘式制动器的缸体主体100可以是固定制动钳的缸体主体

100。

[0067]

相关技术中的固定制动钳需要具有用于引导制动片的销、形成在缸体主体中的用于固定销的销固定孔以及设置为防止销与缸体主体分离的销固定夹具。

[0068]

然而,根据本公开的实施例的盘式制动器不需要销,因此盘式制动器不需要销固定夹具。不必在缸体主体100中形成销固定孔。

[0069]

不同于相关技术中关于固定制动钳的缸体主体,根据本公开的实施例的盘式制动器的缸体主体100未固定到车体的转向节(未示出),但是托架组件(具体为托架200)被固定到转向节。

[0070]

《托架组件》

[0071]

图6是示出图3所示的托架组件的分解立体图。

[0072]

参照图6,托架组件包括托架200、制动片结构300、制动片弹簧400和活塞组件500。

[0073]

托架组件设置在缸体主体100中的空间中并被固定在缸体主体100。具体地,托架组件的托架200通过紧固构件a和b紧固到缸体主体100。

[0074]

《托架200》

[0075]

图7是示出图6所示的托架的立体图。

[0076]

参照图2至图7,一对制动片结构300和一对制动片弹簧400安置在托架200上。在一对制动片结构300安置在托架200上的状态下,一对制动片结构300向前或向后移动。

[0077]

托架200包括:支撑部210;第一安置部,连接到支撑部210;连接部,连接到第一安置部;以及第二安置部,连接到连接部。支撑部210、第一安置部、连接部和第二安置部是一体的。

[0078]

支撑部210为具有预定长度的杆状。

[0079]

固定孔211和213基于纵向形成在支撑部210的两个相对端。固定孔211和213可以形成在水平垂直于纵向方向的方向上。在这种情况下,支撑部210的纵向方向可以是图7中的x轴方向。水平垂直于纵向方向(x轴方向)的方向可以是图7中的y轴方向。进一步地,竖直垂直于支撑部210的纵向方向(x轴方向)的方向可以是图7中的z轴方向。

[0080]

支撑部210连接到车体的转向节并固定到车体。具体地,紧固装置(未示出)穿过形成在支撑部210中的固定孔211和213并且被紧固到车体的转向节。因此,托架200通过凭借固定装置紧固到车体的转向节来固定到车体。

[0081]

第一安置部连接到支撑部210,并且一个制动片结构300b安置在第一安置部上。

[0082]

在制动片结构300b安置在第一安置部上的状态下,制动片结构300b可以移动(向前或向后)。具体地,在制动片结构300b安置在第一安置部上的状态下,制动片结构300b在y轴方向上向前或向后移动。

[0083]

第一安置部包括连接到支撑部210的第一夹持部220和第二夹持部230。一个制动片结构300b安置在第一夹持部220与第二夹持部230之间。

[0084]

第一夹持部220和第二夹持部230各自可以为具有预定长度的杆状。第一夹持部220和第二夹持部230在竖直垂直于支撑部210的纵向方向(x轴方向)的方向(z轴方向)上从支撑部210的两个相对端延伸。

[0085]

第一夹持部220包括具有凹槽形状的第一引导槽223和相对于第一引导槽223呈阶梯状的第一引导突出部221。

[0086]

分别形成在下面将描述的制动片板310的两个相对端的突出部330和340(见图8)中的任意一个330安置在第一引导槽223中。突出部330在第一引导槽223中在y轴方向上向前或向后移动。

[0087]

第一引导槽223的形状对应于形成在制动片板310的端部的突出部330的形状。

[0088]

在制动片结构300安置在第一安置部上的状态下,第一引导突出部221防止制动片结构300在z轴方向上移动。

[0089]

第二夹持部230包括具有凹槽形状的第二引导槽233和相对于第二引导槽233呈阶梯状的第二引导突出部231。

[0090]

第二夹持部230的第二引导槽233和第二引导突出部231分别面向第一夹持部220的第一引导槽223和第一引导突出部221。

[0091]

分别形成在制动片板310的两个相对端的突出部330和340(见图8)中的另一个340可以安置在第二引导槽233中,并且突出部340可以在第二引导槽233中在y轴方向上移动(向前或向后)。

[0092]

第二引导槽233的形状可以对应于形成在制动片板310的端部的突出部340的形状。

[0093]

在制动片结构300安置在第一安置部上的状态下,第二引导突出部231防止制动片结构300在z轴方向上移动。

[0094]

连接部连接到第一安置部。

[0095]

连接部包括连接到第一安置部的第一连接部240和第二连接部250。具体地,第一连接部240的一端连接到第一安置部的第一夹持部220,并且第二连接部250的一端连接到第一安置部的第二夹持部230。

[0096]

第一连接部240和第二连接部250各自为具有预定长度的杆状。

[0097]

第一连接部240在水平垂直于支撑部210的纵向方向(x轴方向)的方向(y轴方向)上从第一夹持部220的端部延伸。

[0098]

第二连接部250在水平垂直于支撑部210的纵向方向(x轴方向)的方向(y轴方向)上从第二夹持部230的端部延伸。

[0099]

一对制动片结构300被设置为通过第一连接部240和第二连接部250彼此间隔开。

[0100]

第二安置部连接到连接部,并且另一制动片结构300a安置在第二安置部上。

[0101]

在制动片结构300a安置在第二安置部上的状态下,制动片结构300a向前或向后移动。具体地,在制动片结构300a安置在第二安置部上的状态下,制动片结构300a在y轴方向上向前或向后移动。

[0102]

第二安置部包括第三夹持部260和连接到连接部的第四夹持部270。具体地,第三夹持部260的一端连接到第一连接部240的另一端,并且第四夹持部270的一端连接到第二连接部250的另一端。另一制动片结构300a安置在第三夹持部260与第四夹持部270之间。

[0103]

第三夹持部260和第四夹持部270各自为具有预定长度的杆状。

[0104]

第三夹持部260在竖直垂直于支撑部210的纵向方向(x轴方向)的方向(z轴方向)上从第一连接部240的另一端向下延伸。

[0105]

第四夹持部270在竖直垂直于支撑部210的纵向方向(x轴方向)的方向(z轴方向)上从第二连接部250的另一端向下延伸。

[0106]

第三夹持部260包括具有凹槽形状的第三引导槽263、形成在第三引导槽263上方并相对于第三引导槽263呈阶梯状的第三引导突出部261以及形成在第三引导槽263下方(位于第三夹持部260的另一端)的紧固孔265。

[0107]

分别形成在制动片板310的两个相对端的突出部330和340(见图8)中的任意一个突出部340安置在第三引导槽263中,并且突出部340在第三引导槽263中在y轴方向上向前或向后移动。

[0108]

第三引导槽263的形状对应于形成在制动片板310的端部的突出部340的形状。

[0109]

在制动片结构300a安置在第二安置部上的状态下,第三引导突出部261防止制动片结构300a在z轴方向上移动。

[0110]

紧固孔265设置在第三夹持部260的另一端并且形成在水平垂直于支撑部210的纵向方向(x轴方向)的方向(y轴方向)上。紧固孔265的方向与形成在支撑部210中的固定孔211和213的方向相同。

[0111]

螺纹形成在紧固孔265中。紧固构件a的一端插入和固定到紧固孔265。

[0112]

第四夹持部270包括具有凹槽形状的第四引导槽273、形成在第四引导槽273上方并相对于第四引导槽273呈阶梯状的第四引导突出部271以及形成在第四引导槽273的下方(位于第四夹持部270的另一端)的紧固孔275。

[0113]

第四夹持部270的第四引导槽273和第四引导突出部271分别面向第三夹持部260的第三引导槽263和第三引导突出部261。

[0114]

分别形成在制动片板310的两个相对端的突出部330和340(见图8)中的另一个330安置在第四引导槽273中,并且突出部330在第四引导槽273中在y轴方向上向前或向后移动。

[0115]

第四引导槽273的形状对应于形成在制动片板310的端部的突出部330的形状。

[0116]

在制动片结构300a安置在第二安置部上的状态下,第四引导突出部271防止制动片结构300a在z轴方向上移动。

[0117]

紧固孔275设置在第四夹持部270的另一端并且形成在水平垂直于支撑部210的纵向方向(x轴方向)的方向(y轴方向)上。紧固孔275的方向与形成在支撑部210中的固定孔211和213的方向相同。

[0118]

螺纹可以形成在紧固孔275中。紧固构件b的一端插入和固定到紧固孔275。

[0119]

下面将简要描述根据本公开的实施例的盘式制动器的托架200。

[0120]

托架200的支撑部210通过凭借紧固装置(未示出)连接到车体的转向节而固定到车体。

[0121]

多个紧固孔265和275形成在托架中。紧固构件a和b穿过缸体主体100的紧固孔111和112,并且插入和固定到分别形成在托架200的第二安置部的第三夹持部260和第四夹持部270中的紧固孔265和275中。托架200的第二安置部通过紧固构件a和b固定到缸体主体100。

[0122]

制动片结构300分别安置在托架200的第一安置部和第二安置部上。也就是说,一对制动片结构300a和300b中的任意一个制动片结构300b安置在第一安置部上,并且一对制动片结构300a和300b中的另一制动片结构300a安置在第二安置部上。与车轮(未示出)一起旋转的盘体(未示出)设置在一对制动片结构300之间。

[0123]

托架200的连接部允许一对制动片结构300以预定间隔彼此间隔开。

[0124]

《制动片结构300》

[0125]

图8是示出图6所示的制动片结构的示图。

[0126]

参照图2至图8,制动片结构300包括制动片板310和附接到制动片板310的一侧表面的摩擦制动片320。

[0127]

突出部330和340形成在制动片板310的两个相对端。

[0128]

提供一对制动片结构300。

[0129]

一对制动片结构300安置在托架200上,以便向前或向后可移动并以预定间隔彼此间隔开。具体地,一对制动片结构300通过连接部以预定间隔彼此间隔开。

[0130]

与车轮一起旋转的盘体位于一对制动片结构300之间。一对制动片结构300通过被活塞组件500按压而抵靠在盘体的两个相对表面上从而产生制动力。具体地,制动片结构300的摩擦制动片320通过活塞组件500的活塞紧密接触和挤压盘体的相对的两个表面,从而产生制动力。

[0131]

一对制动片结构300中的任意一个制动片结构300b的制动片板310沿形成在托架200的第一夹持部220和第二夹持部230中的第一引导槽223和第二引导槽233滑动。为此,形成在制动片板310的两个相对端的突出部330和340分别联接和适配到第一引导槽223和第二引导槽233中。

[0132]

一对制动片结构300中的另一个制动片结构300a的制动片板310沿形成在托架200的第三夹持部260和第四夹持部270中的第三引导槽263和第四引导槽273滑动。为此,形成在制动片板310的两个相对端的突出部330和340分别联接和适配到第三引导槽263和第四引导槽273中。

[0133]

当制动片板310沿托架200的引导槽223、233、263和273移动(向前)时,摩擦制动片320分别与盘体的两个相对表面紧密接触,从而产生制动力。

[0134]

《制动片弹簧300》

[0135]

图9是示出图6所示的制动片弹簧的立体图。

[0136]

参照图2至图9,一对制动片弹簧400设置在托架200上并支撑一对制动片结构300以便一对制动片结构300滑动。具体地,一对制动片弹簧400中的每一个设置在托架200和制动片结构300之间并且支撑制动片结构300以便制动片结构300滑动。制动片弹簧400使已滑动的制动片结构300返回到初始位置。

[0137]

一对制动片弹簧400中的每一个包括:上紧密接触部410;以及第一延伸部420和第二延伸部430,分别从上紧密接触部410的两个相对侧向下延伸。第一延伸部420和第二延伸部430以预定距离彼此间隔开。上紧密接触部410、第一延伸部420和第二延伸部430是一体的。

[0138]

上紧密接触部410与托架200的连接部240或250紧密接触。上紧密接触部410朝向托架200的连接部240或250向外弯曲。

[0139]

第一延伸部420包括:联接部421;引导部422,连接到联接部421;横向支撑部423,连接到引导部422并被构造为支撑制动片板310的侧表面;以及下端支撑部424,连接到横向支撑部423并被构造为支撑制动片板310的下端。联接部421、引导部422、横向支撑部423和下端支撑部424通过将单个构件弯曲多次形成。

[0140]

第二延伸部430包括:联接部431;引导部432,连接到联接部431;横向支撑部433,连接到引导部432并被构造为支撑制动片板310的侧表面;以及下端支撑部434,连接到横向支撑部433并被构造为支撑制动片板310的下端。联接部431、引导部432、横向支撑部433和下端支撑部434通过将单个构件弯曲多次形成。

[0141]

构成第一延伸部420和第二延伸部430的联接部421和431、引导部422和432、横向支撑部423和433以及下端支撑部424和434对称地形成。

[0142]

下面将描述一对制动片弹簧400a和400b中的任意一个制动片弹簧400a的布置位置和联接关系。

[0143]

上紧密接触部410与托架200的第一连接部240紧密接触。上紧密接触部410朝向托架200的第一连接部240向外弯曲。

[0144]

第一延伸部420的联接部421联接到构成托架200的第三夹持部260的第三引导突出部261并弯曲以便第三引导突出部261与联接部421适配。第二延伸部430的联接部431联接到构成托架200的第一夹持部220的第一引导突出部221并弯曲以便第一引导突出部221与联接部431适配。联接部421和431各自具有与引导突出部261和221相对应的形状。

[0145]

第一延伸部420的引导部422联接到形成在托架200的第三夹持部260中的第三引导槽263并弯曲以便制动片板310的突出部340与引导部422适配。第二延伸部430的引导部432联接到形成在托架200的第一夹持部220中的第一引导槽223并弯曲以便制动片板310的突出部330与引导部432适配。

[0146]

第一延伸部420的横向支撑部423支撑突出部340的下部和制动片板310的侧表面。下端支撑部424在垂直于横向支撑部423的方向上弯曲并且支撑制动片板310的下端。第二延伸部430的横向支撑部433支撑突出部330的下部和制动片板310的侧表面。下端支撑部434在垂直于横向支撑部433的方向上弯曲并且支撑制动片板310的下端。

[0147]

下面将描述一对制动片弹簧400a和400b中的另一个制动片弹簧400b的布置位置和联接关系。

[0148]

上紧密接触部410与托架200的第二连接部250紧密接触。上紧密接触部410朝向托架200的第二连接部250向外弯曲。

[0149]

第一延伸部420的联接部421联接到构成托架200的第二夹持部230的第二引导突出部231并弯曲以便第二引导突出部231与联接部421适配。第二延伸部430的联接部431联接到构成托架200的第四夹持部270的第四引导突出部271并弯曲以便第四引导突出部271与联接部431适配。联接部421和431各自具有与引导突出部231和271相对应的形状。

[0150]

第一延伸部420的引导部422联接到形成在构成托架200的第二夹持部230中的第二引导槽223并弯曲以便制动片板310的突出部340与引导部422适配。第二延伸部430的引导部432联接到形成在构成托架200的第四夹持部270中的第四引导槽273并弯曲以便制动片板310的突出部330与引导部432适配。

[0151]

第一延伸部420的横向支撑部423支撑突出部340的下部和制动片板310的侧表面。下端支撑部424在垂直于横向支撑部423的方向上弯曲并且支撑制动片板310的下端。第二延伸部430的横向支撑部433支撑突出部330的下部和制动片板310的侧表面。下端支撑部434在垂直于横向支撑部433的方向上弯曲并且支撑制动片板310的下端。

[0152]

一对制动片弹簧400允许一对制动片板300平滑地移动。

[0153]

《活塞组件500》

[0154]

活塞组件500各自包括活塞、活塞密封件、活塞套和套环,并且设置在缸体主体100的缸体凹槽113和114中。

[0155]

活塞通过液压制动压力向前或向后移动。

[0156]

活塞密封件设置在缸体凹槽113或114的内周表面与活塞的外周表面之间,并且维持缸体凹槽与活塞之间的密封性。

[0157]

活塞套密封活塞与缸体主体100之间的部分以防止异物进入活塞。通常,活塞套由橡胶制成,并且安装在活塞的顶端。套环插入到活塞套中。

[0158]

设置在缸体主体100的缸体凹槽113和114中的每一个的活塞可以向前或向后移动。当将液压施加到缸体凹槽113和114时,活塞向前移动并使相邻的制动片结构300的制动片板310挤压盘体。附接到制动片板310的摩擦制动片320紧密接触并按压盘体的一侧表面,从而产生制动力。

[0159]

分别设置在多个缸体凹槽113和114中的活塞同时使相邻的制动片板310挤压盘体。分别附接到一对制动片板310的摩擦制动片320同时与盘体的两个相对表面紧密接触,从而产生制动力。

[0160]

当消除施加到缸体凹槽113和114的液压时,活塞移动(缩回)离开盘体,并且制动片板310通过制动片弹簧400提供的弹力返回到原始位置。摩擦制动片320与盘体间隔开。

[0161]

根据本公开的实施例的盘式制动器包括缸体主体100,并且缸体主体100可以是固定制动钳的缸体主体。相反,不同于相关技术中的固定制动钳,根据本公开的实施例的盘式制动器不需要销,因此盘式制动器不需要销固定夹具。因此,不必在缸体主体100上形成销固定孔。

[0162]

不同于相关技术中关于固定制动钳的缸体,根据本公开的实施例的盘式制动器的缸体主体100不固定到车体的转向节,但是托架组件的托架200固定到转向节。

[0163]

根据本公开的实施例的盘式制动器采用分离式托架200,从而简化了缸体主体100的制造工艺并消除了对缸体主体100的制造工艺的限制。

[0164]

根据本公开的实施例的盘式制动器的托架200应用了夹持结构,从而不再需要相关技术中的固定制动钳所需要的销、销固定孔和销固定夹具。因此,可以减少部件数量并降低产品成本。

[0165]

夹持结构是指形成在一对制动片板310中的每一个的两个相对端的突出部插入到托架200的引导槽223、233、263和273中并且可以沿引导槽223、233、263和273移动(向前或向后)的结构。

[0166]

根据本公开的实施例的盘式制动器,当车辆安装尺寸改变时,可以仅改变托架200而不改变缸体主体100。因此,缸体主体100可以通用。

[0167]

本公开的至少一个示例性实施例中包括以上示例性实施例中描述的特征、结构、效果等,但是本公开不必限于一个示例性实施例。此外,本领域技术人员可以组合或修改各个实施例中描述的特征、结构、效果等,然后作为其他实施例来实施。应理解的是,这些组合和修改也包括在本公开的范围内。

[0168]

上面已经描述了实施例,但是这些实施例仅是说明性的,并且不旨在限制本公开。本领域技术人员可以理解的是,在不脱离本公开的固有特征的情况下,可以进行上文未描

述的各种修改和改变。也就是说,可以修改示例性实施例中具体描述的各个构成元件然后实现。进一步地,应理解的是,与修改和变更有关的差异包括在由所附权利要求书限定的本公开的范围内。

[0169]

根据前述内容,应理解的是,本公开的各个实施例已经出于说明性目的而在本文中描述,并且可以在不脱离本公开的范围和精神的情况下进行各种修改。因此,本文中公开的各个实施例并非旨在限制,其真实范围和精神由所附权利要求书指示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1