四位定位超压复位换向阀的制作方法

1.本实用新型涉及一种换向阀,特别是用于起升机构的四位定位超压复位换向阀。

背景技术:

2.工程机械上的起升油缸多通过四位六通多路换向阀控制,其有中位、举升位、下降位、浮动位四种工作状态;在举升位、滑阀换向到底,此时通过需定位机构,使滑阀一直处于换向位置,起升油缸就可连续动作;当出现超压状态,还需滑阀复位,如果没有超压复位功能,当起升油缸的举升动作行程走完,系统将一直在安全阀打开的高压卸荷状态工作,能量损耗大,系统发热严重,且还有可能损伤相应管部件;传统多路换向阀的定复位方式有弹簧复位,钢球定位,先导液压控制等,且滑阀要回到中位,必须用手动操纵方式或截断先导油源控制的方式才能正常复位,手动操纵方式因操纵定位力必须要能克服复位弹簧的力值,所以一般操纵力都比较大,特别是通径较大的多路换向阀,保证滑阀能迅速复位,复位弹簧力必须设计得更大,因此操纵力就更大,对操作者的劳动强度要求高,操纵舒适性较差;截断先导油源液压系统需增设先导控制系统,增加管路连接,增加成本。

技术实现要素:

3.本实用新型的目的是针对现有技术的上述不足,提供一种四位定位超压复位换向阀,其定复位结构非常紧凑,并可实现超压时自动复位,从而保护设备安全、节能降耗及简化系统管路,且减轻了操作者劳动强度。

4.为了达到上述目的,本实用新型的四位定位超压复位换向阀,包括设有阀体、滑阀、端盖、进油口、回油口、中通卸荷进油口、两工作油口及中通卸荷出油口的四位六通换向阀,滑阀一端联有手柄;其特征在于滑阀邻近端盖的一端固联有连接套,连接套设有轴向的阶梯孔和位于同一径向上的数个径向孔,一定位柱的前端固联于连接套内孔的末端,定位柱的末端外圆固设有台阶,在该台阶与连接套末端之间的定位柱外圆上滑动的套有前弹簧座和后弹簧座,前弹簧座与后弹簧座之间设有复位弹簧;定位柱的前端内设阶梯孔,定位柱前方的连接套内依次滑动的设有随动柱和柱塞,随动柱内设阶梯孔,柱塞的后端设有盲孔,定位柱与柱塞之间设有调压弹簧,定位柱与随动柱之间设有定位弹簧,随动柱的前端外圆设有圆锥面,径向孔中均设有钢球,该圆锥面位于各钢球的径向内侧,钢球直径均大于径向孔的深度;柱塞前方的连接套内滑动的设有推杆,滑阀的一端内设有与进油口相通的负载压力反馈油路,推杆的前端位于负载压力反馈油路中;在钢球外侧的端盖内固设有定位套,定位套的内圆沿轴向设有四个球面的凹槽;

5.该换向阀采用钢球定位和弹簧复位的定复位结构,下降位为弹簧复位、浮动位为钢球定位;举升位为钢球定位、超压自动复位方式,滑阀行程走完后,此时松开操纵手柄,通过定位机构,使滑阀一直处于换向位置,执行机构就可连续动作,一旦负载压力超过此定位机构的调定压力,如油缸行程到底,压力升高到此调定压力,压力信号通过负载压力反馈油路去推动定位机构,使钢球摆脱定位套的束缚,滑阀便在复位弹簧力作用下自动回到中位

低压卸荷状态,液压系统不必长期处于打开安全阀的高压卸荷状态工作,为系统节约能源,同时起到安全防护作用,也不需要人工操纵,减轻了操作者的劳动强度;

6.作为本实用新型的进一步改进,定位柱的阶梯孔内滑动的设有带台阶的调节杆,所述调压弹簧套于调节杆的前段,定位柱阶梯孔的端面位于调节杆后侧,调节杆后方设有调压螺钉,定位柱后侧的调压螺钉上设有垫片和锁紧螺母;调节杆可稳定调压弹簧,通过调压螺钉可调节滑阀自动复位的开启压力;

7.作为本实用新型的进一步改进,所述滑阀邻近端盖的一端通过螺纹与连接套固联,连接套的前端设有密封槽,推杆外的密封槽内设有密封圈,密封圈与滑阀之间设有挡圈;可提高负载压力反馈油路的密封性,使得滑阀及时复位;

8.作为本实用新型的进一步改进,所述四个球面凹槽中的中间两凹槽通过滑槽相连;在下降位须保持手动操纵方式,释放操纵手柄后滑阀即在复位弹簧的作用下回中位,满足特定操作方式的需要;

9.作为本实用新型的进一步改进,所述端盖与定位套通过相配合的台阶、位于定位套与滑阀端面之间的衬套及挡板固联;便于定位套的安装;

10.综上所述,本实用新型其定复位结构非常紧凑,并可实现超压时自动复位,从而保护设备安全、节能降耗及简化系统管路,且减轻了操作者劳动强度。

附图说明

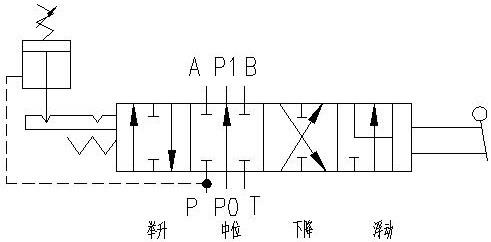

11.图1为本实用新型实施例的液压原理图。

12.图2为本实用新型实施例滑阀处于中位的主视图。

13.图3为本实用新型实施例处于举升状态的主视图。

14.图4为本实用新型实施例处于下降状态的主视图。

15.图5为本实用新型实施例处于浮动状态的主视图。

16.图6为图2中定位套的主视图。

具体实施方式

17.下面结合附图,对本实用新型作进一步详细的说明。

18.如图1、图2及图6所示,该实施例的四位定位超压复位换向阀,包括设有阀体1、滑阀2、端盖3、进油口p、回油口t、中通卸荷进油口p0、工作油口a、工作油口b及中通卸荷出油口p1的四位六通换向阀,滑阀2一端联有手柄4,滑阀2邻近端盖3的另一端通过螺纹与连接套5固联,连接套5设有轴向的阶梯孔和位于同一径向上的数个径向孔,径向孔中均设有钢球6,一定位柱7的前端通过螺纹固联于连接套5内孔的末端,定位柱7的末端外圆一体固设有台阶,在该台阶与连接套5末端之间的定位柱7外圆上滑动的套有前弹簧座8和后弹簧座9,前弹簧座8与后弹簧座9之间设有复位弹簧10;定位柱7的前端内设阶梯孔,阶梯孔内滑动的设有带台阶的调节杆11,定位柱7阶梯孔的端面位于调节杆11后侧,调节杆11后方设有调压螺钉14,定位柱7后侧的调压螺钉14上设有垫片15和锁紧螺母16,定位柱7前方的连接套5内依次滑动的设有随动柱12和柱塞13,随动柱12内设阶梯孔,柱塞13的后端设有盲孔,定位柱7与柱塞13之间设有调压弹簧17,调压弹簧17套于调节杆11的前段外,定位柱7与随动柱12之间设有定位弹簧18,随动柱12的前端外圆设有圆锥面19,该圆锥面19位于各钢球6的径

向内侧,钢球直径均大于径向孔的深度;柱塞13前方的连接套5内滑动的设有推杆20,连接套5的前端设有密封槽,推杆20外的密封槽内设有密封圈21,密封圈21与滑阀2之间设有挡圈22,滑阀2的一端内设有与进油口p相通的负载压力反馈油路23,推杆20的前端位于负载压力反馈油路23中;在钢球5外侧的端盖3内固设有定位套24,端盖3与定位套24通过相配合的台阶、位于定位套24与滑阀端面之间的衬套25及挡板26固联,定位套24的内圆沿轴向设有四个球面的凹槽27至30,其中中间两球面的凹槽28、29通过滑槽31相连;

19.本实用新型的工作过程如下:

20.1、举升位

21.定位:如图3所示,采用手动操纵手柄4向右拉动滑阀2,钢球6克服复位弹簧10的阻力、沿圆锥面19径向移动、后推随动柱12,滑阀2走完对应行程后,钢球6在定位弹簧18的作用下定位于定位套24的凹槽27内,此定位力能克服复位弹簧10拉力,此时释放操纵手柄4,滑阀2处于定位状态;此定位状态,液压系统给起升油缸供油,起升油缸处于连续工作状态;

22.复位:举升位此定位状态时,p腔与a腔(工作腔)相通,a腔压力(即为负载压力)油通过滑阀2的负载压力反馈油路23,将负载压力作用于推杆20的前端,推杆20受力后作用于后面的柱塞13,当负载压力值大于柱塞13后腔的调压弹簧17及定位弹簧18的力值,柱塞13及随动柱12依次往后移动,钢球6处于自由状态,可摆脱凹槽27的束缚,此时滑阀2在复位弹簧10拉力作用下自动回中位;中位状态(即附图2位置):液压系统上泵就处于低压卸荷状态,即p腔与回油口t相通,此时负载压力反馈油路23与回油口t相通,所以推杆20前腔也处于低压状态,柱塞13在调压弹簧17的作用下压在连接套5内阶梯孔底面,钢球6就在定位弹簧18的作用下自然对中于凹槽28内;

23.2、下降位:

24.如图4所示,采用手动操纵方式,滑阀2克服复位弹簧10 的阻力,向左走完行程后,滑阀2处于换向状态,钢球6处于凹槽29内;释放操纵手柄4后,滑阀2即在复位弹簧10的作用下回中位;

25.3、浮动位

26.如图5所示,采用手动操纵方式,克服复位弹簧10的阻力,滑阀2向左走完了对应的行程后,此时钢球6在定位弹簧18的作用下定位于的凹槽30内,此定位力能克服复位弹簧10的力值,此时释放操纵手柄4,滑阀2处于定位状态;浮动位两工作口a、b相连,压力相等,此时起升油缸一直处于随动状态;浮动位回中位需操纵手柄4回下降位后再在复位弹簧10力值作用下回中位;

27.该换向阀的钢球定位和弹簧复位机构集成于端盖3内,结构非常紧凑,使用方便;在举升位为钢球定位、超压自动复位方式,滑阀2行程走完后,此时松开操纵手柄4,通过定位机构,使滑阀2一直处于换向位置,执行机构就可连续动作,一旦负载压力超过此定位机构的调定压力,如油缸行程到底,压力升高到此调定压力,压力信号通过负载压力反馈油路23去推动定位机构,使钢球6摆脱定位套24的束缚,滑阀2便在复位弹簧10作用下自动回到中位低压卸荷状态,液压系统不必长期处于打开安全阀的高压卸荷状态工作,为系统节约能源,同时起到安全防护作用,也不需要人工操纵,减轻了操作者的劳动强度;通过调压螺钉14可调节滑阀自动复位的开启压力;密封圈21与挡圈22可提高负载压力反馈油路23的密封性,使得滑阀2及时复位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1