超高速滚动轴承与气体推力轴承双用性能测试装置及方法

1.本发明涉及轴承试验技术领域,具体涉及一种超高速滚动轴承与气体推力轴承双用性能测试装置及方法。

背景技术:

2.在高速机械装备动力传输系统中,滚动轴承和气体推力轴承是两类典型关键基础部件,其运转精度和稳定性对超高速机械装备的寿命和可靠性起到决定性作用。尤其是随着航空航天、轨道交通等领域高端装备转速日益提高,甚至达到100000r/min以上,一旦其动力传输系统中采用的超高速滚动轴承或气体推力轴承发生失效,会对机械系统造成灾难性后果。因此,超高速滚动轴承和气体推力轴承性能的模拟工况考核测试尤为必要。

3.超高速轴承性能模拟工况试验技术一直是行业面临的技术难题之一。对于超高速滚动轴承来说,采用机械式直接接触加载的方式,会增加轴系末端的径向和轴向约束,从而改变超高速转子系统的动态性能,无法准确模拟轴承的实际运行状态,导致轴承性能考核评价出现误差。对于超高速气体推力轴承来说,由于轴承运行间隙处于微米级水平,对精密高速驱动和运行状态监测提出了极高要求。

4.综上所述,当前采用机械式直接接触加载方式的轴承性能模拟工况试验装置存在无法准确模拟轴承的实际运行状态,导致轴承性能考核评价出现误差的问题。

技术实现要素:

5.本发明的目的是为了解决当前采用机械式直接接触加载方式的轴承性能模拟工况试验装置存在无法准确模拟轴承的实际运行状态,导致轴承性能考核评价出现误差的问题,进而提供一种超高速滚动轴承与气体推力轴承双用性能测试装置及方法。

6.本发明的技术方案是:

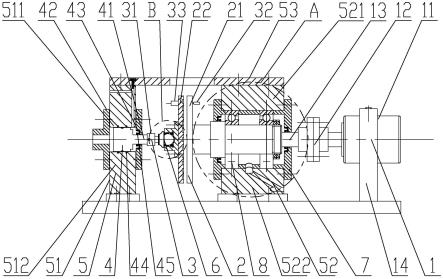

7.一种超高速滚动轴承与气体推力轴承双用性能测试装置,它包括旋转驱动结构1、螺旋槽气体轴承2、传感器结构3、轴向位移控制结构4、机箱5、球窝连接结构6、轴向定位结构7和超高速滚动轴承8,机箱5包括分体式活塞支撑箱体51和分体式滚动轴承支撑箱体52,螺旋槽气体轴承2竖直同轴设置在分体式活塞支撑箱体51与分体式滚动轴承支撑箱体52之间,螺旋槽气体轴承2包括平行相对设置的转动推力板21和螺旋槽气浮盘22,螺旋槽气浮盘22靠近转动推力板21的一侧端面加工有螺旋槽,转动推力板21与螺旋槽气浮盘22之间存在气膜间隙,分体式活塞支撑箱体51的端面中心沿水平方向开设有活塞装配通孔,分体式滚动轴承支撑箱体52的端面中心沿水平方向开设有滚动轴承装配通孔;旋转驱动结构1、螺旋槽气体轴承2和轴向位移控制结构4沿水平方向由右向左依次设置,旋转驱动结构1包括高速驱动器11、联轴器12和轴13,轴13水平设置在高速驱动器11的左侧,高速驱动器11的电机轴通过联轴器12与轴13的一端连接,轴13的另一端穿过滚动轴承装配通孔并与转动推力板21右端面中心固定连接,位于滚动轴承装配通孔内的超高速滚动轴承8由右向左依次轴13上,所述超高速滚动轴承8通过轴向定位结构7实现轴向定位,所述超高速滚动轴承8通过分

体式滚动轴承支撑箱体52内壁实现径向定位;轴向位移控制结构4包括活塞杆41、液压缸左端盖42和液压缸右端盖43,液压缸左端盖42和液压缸右端盖43分别同轴设置在活塞装配通孔的左右两端并与分体式活塞支撑箱体51端面连接形成液压缸有杆腔和液压缸无杆腔,活塞杆41的塞部置于活塞装配通孔内,且塞部与活塞装配通孔的内壁之间为滑动密封配合,活塞杆41的杆部穿过液压缸右端盖43上的中心孔并通过球窝连接结构6与螺旋槽气浮盘22左端面中心固定连接,液压缸无杆腔通过液压缸右端盖43中心孔以及输油管与外部油箱和油泵连接;传感器结构3包括载荷传感器31、激光发射器32和激光振动传感器33,载荷传感器31安装在活塞杆41与球窝连接结构6之间,激光发射器32安装在转动推力板21的右侧端面上,激光振动传感器33安装在螺旋槽气浮盘22的左侧端面上,且激光发射器32与激光振动传感器33相对设置。

8.进一步地,轴向位移控制结构4还包括毡圈44和第一唇形密封圈45,分体式活塞支撑箱体51的活塞装配通孔内壁上沿圆周方向加工有密封凹槽,毡圈44嵌装在所述密封凹槽内,活塞杆41的塞部通过毡圈44与分体式活塞支撑箱体51可滑动连接,液压缸右端盖43中心孔内壁沿径向加工有第一环形密封凹槽,第一唇形密封圈45嵌装在第一环形密封凹槽内,液压缸右端盖43通过第一唇形密封圈45与活塞杆41的杆部滑动密封连接。

9.进一步地,分体式活塞支撑箱体51包括上活塞支撑箱体511和下活塞支撑箱体512,上活塞支撑箱体511通过螺钉固定在下活塞支撑箱体512上,上活塞支撑箱体511内部加工有与液压缸有杆腔连通的第一油路,所述第一油路另一端通过输油管与外部油箱以及油泵连接;分体式滚动轴承支撑箱体52包括上滚动轴承支撑箱体521和下滚动轴承支撑箱体522,上滚动轴承支撑箱体521通过螺钉固定在下滚动轴承支撑箱体522上,下滚动轴承支撑箱体522内部加工有与滚动轴承装配通孔连通的第二油路,所述第二油路另一端通过输油管与外部油箱以及油泵连接。

10.进一步地,机箱5还包括机箱盖53,机箱盖53扣设在机箱5上方,机箱盖53两端分别通过螺钉固定在分体式活塞支撑箱体51和分体式滚动轴承支撑箱体52上,所述机箱盖53上设有观察窗。

11.进一步地,球窝连接结构6包括连接块61、钢球62、球托63、轴瓦64和垫圈65,连接块61一端为法兰结构,所述法兰结构通过螺钉与螺旋槽气浮盘22连接,连接块61另一端加工有与钢球62匹配的凹槽,钢球62嵌装在凹槽内,钢球62通过轴瓦64和垫圈65与连接块61铰接,且钢球62与球托63固定连接,球托63与载荷传感器31固定连接。

12.进一步地,轴向定位结构7包括圆螺母71、套筒72、左凸缘式轴承端盖73和右凸缘式轴承端盖74,轴13为阶梯轴,轴13的阶梯段的左端加工有轴肩,轴13的阶梯段的右端加工有外螺纹,套筒72套设在轴13的阶梯段,相邻两个超高速滚动轴承8之间设有一个套筒72,所述套筒72的两端分别与对应的超高速滚动轴承8的外圈端面相抵,位于左侧端部的超高速滚动轴承8内圈端面与轴13的阶梯段的左端轴肩相抵,圆螺母71与轴13的阶梯段的右端外螺纹螺旋连接,位于右侧端部的超高速滚动轴承8内圈端面与圆螺母71相抵;左凸缘式轴承端盖73和右凸缘式轴承端盖74分别同轴设置在滚动轴承装配通孔的左右两端并与分体式滚动轴承支撑箱体52端面连接,位于左侧端部的超高速滚动轴承8外圈与左凸缘式轴承端盖73的凸缘相抵,位于右侧端部的超高速滚动轴承8外圈与右凸缘式轴承端盖74的凸缘相抵。

13.进一步地,轴向定位结构7还包括第二唇形密封圈75、第三唇形密封圈76、左o型密封圈77和右o型密封圈78,左凸缘式轴承端盖73中心孔内壁沿径向加工有第二环形密封凹槽,第二唇形密封圈75嵌装在第二环形密封凹槽内,左凸缘式轴承端盖73通过第二唇形密封圈75与轴13滑动密封连接;右凸缘式轴承端盖74中心孔内壁沿径向加工有第三环形密封凹槽,第三唇形密封圈76嵌装在第三环形密封凹槽内,右凸缘式轴承端盖74通过第三唇形密封圈76与轴13滑动密封连接,左凸缘式轴承端盖73与分体式滚动轴承支撑箱体52之间设有左o型密封圈77,右凸缘式轴承端盖74与分体式滚动轴承支撑箱体52之间设有右o型密封圈78。

14.进一步地,旋转驱动结构1还包括底座14,高速驱动器11固定安装在底座14上。

15.一种基于非接触气体动压加载的超高速滚动轴承性能模拟工况测试方法,所述方法是在采用具体实施方式一至八任意一项权利要求所述超高速滚动轴承与气体推力轴承双用性能测试装置实现的,当高速驱动器11开始运转后,会带动转动推力板21一起高速旋转,通过动压效应使得螺旋槽气浮盘22和转动推力板21之间产生动压气浮力,当轴向位移控制结构4对螺旋槽气浮盘22施加载荷时,转动推力板21会受到同样大小的轴向动压气浮力,进而实现对超高速滚动轴承8轴向力的非接触加载,并且可通过调整液压加载力的大小控制动压气浮力的大小,实现对超高速滚动轴承8轴向力加载力的改变,因此能够通过改变高速驱动器11的转速和轴向位移控制结构4所施加的载荷,开展不同工况下超高速滚动轴承8的性能测试。

16.一种基于精密超高速转子系统驱动下气体轴承微间隙运行状态测试方法,所述方法是采用具体实施方式一至八任意一项具体实施方式所述超高速滚动轴承与气体推力轴承双用性能测试装置实现的,通过调整高速驱动器11超高速状态下启停过程的时间,使用激光振动传感器33测试螺旋槽气浮盘22和转动推力板21由动态变化至稳定运行的时间,可测试螺旋槽气体轴承2在超高速启停过程中的动态性能,螺旋槽气浮盘22的直径、转动推力板21的转速以及二者之间间隙因素对螺旋槽气体轴承2的动压气浮力极限均有影响,由于液压加载力与动压气浮力互为相互作用力,因此能够通过调整液压加载力的大小,实现不同螺旋槽深度、不同转速以及不同间隙下螺旋槽气体轴承2所能产生气浮力极限的测试。

17.本发明与现有技术相比具有以下效果:

18.1、本发明提出了一种超高速滚动轴承与气体推力轴承双用性能测试装置及方法,一方面利用高速气体轴承动压效应进行非接触加载,消除了超高速滚动轴承-转子系统中的附加约束,能够准确模拟高速滚动轴承的实际运行状态;另一方面,超高速滚动轴承-转子系统为气体推力轴承提供的高转速精密驱动模块,能够满足气体轴承微米级间隙状态要求。因此,本发明能够同时对滚动轴承和气体推力轴承的超高速性能进行模拟工况测试。

19.2、本发明包括两个模块,分别为超高速滚动轴承性能模拟工况测试模块和气体轴承微间隙运行状态测试模块。当进行超高速滚动轴承性能测试时,气体轴承通过气体动压效应能够为超高速滚动轴承提供非接触轴向加载力,并且不改变整体轴系的约束状态;当进行气体轴承微间隙运行状态测试时,精密超高速转子系统不仅能够为气体轴承提供稳定可靠的高速运转环境,还能够通过改变启停状态,转速等实现气体轴承不同工况下的动态性能测试。

20.3、本发明通过螺旋槽气体轴承能够在不改变轴系约束条件及运行稳定性的情况

下实现对超高速滚动轴承6的非接触式轴向力加载。

21.4、本发明以实现对超高速滚动轴承6和螺旋槽气体轴承两类轴承的性能测试,达到“一机两用”的效果,节约了试验成本,提高了实验效率。

附图说明

22.图1是本发明的超高速滚动轴承与气体推力轴承双用性能测试装置的结构示意图;

23.图2是图1在a处的局部放大图;

24.图3是图1在b处的局部放大图;

25.图4是本发明的螺旋槽气浮盘22的主视图。

具体实施方式

26.具体实施方式一:结合图1至图4说明本实施方式,本实施方式的一种超高速滚动轴承与气体推力轴承双用性能测试装置,它包括旋转驱动结构1、螺旋槽气体轴承2、传感器结构3、轴向位移控制结构4、机箱5、球窝连接结构6、轴向定位结构7和超高速滚动轴承8,机箱5包括分体式活塞支撑箱体51和分体式滚动轴承支撑箱体52,螺旋槽气体轴承2竖直同轴设置在分体式活塞支撑箱体51与分体式滚动轴承支撑箱体52之间,螺旋槽气体轴承2包括平行相对设置的转动推力板21和螺旋槽气浮盘22,螺旋槽气浮盘22靠近转动推力板21的一侧端面加工有螺旋槽,转动推力板21与螺旋槽气浮盘22之间存在气膜间隙,分体式活塞支撑箱体51的端面中心沿水平方向开设有活塞装配通孔,分体式滚动轴承支撑箱体52的端面中心沿水平方向开设有滚动轴承装配通孔;旋转驱动结构1、螺旋槽气体轴承2和轴向位移控制结构4沿水平方向由右向左依次设置,旋转驱动结构1包括高速驱动器11、联轴器12和轴13,轴13水平设置在高速驱动器11的左侧,高速驱动器11的电机轴通过联轴器12与轴13的一端连接,轴13的另一端穿过滚动轴承装配通孔并与转动推力板21右端面中心固定连接,位于滚动轴承装配通孔内的超高速滚动轴承8由右向左依次轴13上,所述超高速滚动轴承8通过轴向定位结构7实现轴向定位,所述超高速滚动轴承8通过分体式滚动轴承支撑箱体52内壁实现径向定位;轴向位移控制结构4包括活塞杆41、液压缸左端盖42和液压缸右端盖43,液压缸左端盖42和液压缸右端盖43分别同轴设置在活塞装配通孔的左右两端并与分体式活塞支撑箱体51端面连接形成液压缸有杆腔和液压缸无杆腔,活塞杆41的塞部置于活塞装配通孔内,且塞部与活塞装配通孔的内壁之间为滑动密封配合,活塞杆41的杆部穿过液压缸右端盖43上的中心孔并通过球窝连接结构6与螺旋槽气浮盘22左端面中心固定连接,液压缸无杆腔通过液压缸右端盖43中心孔以及输油管与外部油箱和油泵连接;传感器结构3包括载荷传感器31、激光发射器32和激光振动传感器33,载荷传感器31安装在活塞杆41与球窝连接结构6之间,激光发射器32安装在转动推力板21的右侧端面上,激光振动传感器33安装在螺旋槽气浮盘22的左侧端面上,且激光发射器32与激光振动传感器33相对设置。

27.本实施方式中,高速驱动器11为电机,电机轴通过通过联轴器12与轴13连接,从而带动轴13实现超高速旋转。当轴13高速旋转时,带动转动推力板21旋转,从而促使螺旋槽气浮盘22和转动推力板21之间产生动压气浮力,其大小与液压加载力相等,其作用是通过转

动推力板21对轴13进行施加轴向力,从而完成对超高速滚动轴承8的非接触式轴向力加载。

28.本实施方式中,载荷传感器31的作用是检测液压加载装置所施加的载荷,即对超高速滚动轴承8所施加的轴向力的大小;激光发射器32和激光振动传感器33的作用是检测螺旋槽气体轴承2在运行过程中的稳定性。

29.本实施方式中,轴向位移控制结构4为液压加载装置,其作用是调整对螺旋槽气浮盘22所施加的轴向载荷,实现对动压气浮力大小的调整,进而完成对轴向加载力的调整。

30.本实施方式中,机箱5的作用是支撑整个装置,保证其中构件的稳定运行。

31.具体实施方式二:结合图1说明本实施方式,本实施方式的轴向位移控制结构4还包括毡圈44和第一唇形密封圈45,分体式活塞支撑箱体51的活塞装配通孔内壁上沿圆周方向加工有密封凹槽,毡圈44嵌装在所述密封凹槽内,活塞杆41的塞部通过毡圈44与分体式活塞支撑箱体51可滑动连接,液压缸右端盖43中心孔内壁沿径向加工有第一环形密封凹槽,第一唇形密封圈45嵌装在第一环形密封凹槽内,液压缸右端盖43通过第一唇形密封圈45与活塞杆41的杆部滑动密封连接。如此设置,为了防止机箱5内润滑油泄漏,采用唇形密封圈、毡圈44以及液压缸端盖配合对机箱5进行密封。其它组成和连接关系与具体实施方式一相同。

32.具体实施方式三:结合图1说明本实施方式,本实施方式的分体式活塞支撑箱体51包括上活塞支撑箱体511和下活塞支撑箱体512,上活塞支撑箱体511通过螺钉固定在下活塞支撑箱体512上,上活塞支撑箱体511内部加工有与液压缸有杆腔连通的第一油路,所述第一油路另一端通过输油管与外部油箱以及油泵连接;分体式滚动轴承支撑箱体52包括上滚动轴承支撑箱体521和下滚动轴承支撑箱体522,上滚动轴承支撑箱体521通过螺钉固定在下滚动轴承支撑箱体522上,下滚动轴承支撑箱体522内部加工有与滚动轴承装配通孔连通的第二油路,所述第二油路另一端通过输油管与外部油箱以及油泵连接。其它组成和连接关系与具体实施方式一或二相同。

33.具体实施方式四:结合图1说明本实施方式,本实施方式的机箱5还包括机箱盖53,机箱盖53扣设在机箱5上方,机箱盖53两端分别通过螺钉固定在分体式活塞支撑箱体51和分体式滚动轴承支撑箱体52上,所述机箱盖53上设有观察窗。其它组成和连接关系与具体实施方式一、二或三相同。

34.具体实施方式五:结合图1和图3说明本实施方式,本实施方式的球窝连接结构6包括连接块61、钢球62、球托63、轴瓦64和垫圈65,连接块61一端为法兰结构,所述法兰结构通过螺钉与螺旋槽气浮盘22连接,连接块61另一端加工有与钢球62匹配的凹槽,钢球62嵌装在凹槽内,钢球62通过轴瓦64和垫圈65与连接块61铰接,且钢球62与球托63固定连接,球托63与载荷传感器31固定连接。如此设置,螺旋槽气浮盘22通过球窝连接结构6与轴向位移控制结构4的活塞杆41连接,其作用是当转动推力板21高速运转时,调整螺旋槽气浮盘22和转动推力板21之间的平行。其它组成和连接关系与具体实施方式一、二、三或四相同。

35.具体实施方式六:结合图1和图2说明本实施方式,本实施方式的轴向定位结构7包括圆螺母71、套筒72、左凸缘式轴承端盖73和右凸缘式轴承端盖74,轴13为阶梯轴,轴13的阶梯段的左端加工有轴肩,轴13的阶梯段的右端加工有外螺纹,套筒72套设在轴13的阶梯段,相邻两个超高速滚动轴承8之间设有一个套筒72,所述套筒72的两端分别与对应的超高速滚动轴承8的外圈端面相抵,位于左侧端部的超高速滚动轴承8内圈端面与轴13的阶梯段

的左端轴肩相抵,圆螺母71与轴13的阶梯段的右端外螺纹螺旋连接,位于右侧端部的超高速滚动轴承8内圈端面与圆螺母71相抵;左凸缘式轴承端盖73和右凸缘式轴承端盖74分别同轴设置在滚动轴承装配通孔的左右两端并与分体式滚动轴承支撑箱体52端面连接,位于左侧端部的超高速滚动轴承8外圈与左凸缘式轴承端盖73的凸缘相抵,位于右侧端部的超高速滚动轴承8外圈与右凸缘式轴承端盖74的凸缘相抵。如此设置,超高速滚动轴承8通过套筒72、圆螺母71和凸缘式轴承端盖在轴13上实现轴向定位,并随着轴13实现高速转动。其它组成和连接关系与具体实施方式一、二、三、四或五相同。

36.具体实施方式七:结合图1和图2说明本实施方式,本实施方式的轴向定位结构7还包括第二唇形密封圈75、第三唇形密封圈76、左o型密封圈77和右o型密封圈78,左凸缘式轴承端盖73中心孔内壁沿径向加工有第二环形密封凹槽,第二唇形密封圈75嵌装在第二环形密封凹槽内,左凸缘式轴承端盖73通过第二唇形密封圈75与轴13滑动密封连接;右凸缘式轴承端盖74中心孔内壁沿径向加工有第三环形密封凹槽,第三唇形密封圈76嵌装在第三环形密封凹槽内,右凸缘式轴承端盖74通过第三唇形密封圈76与轴13滑动密封连接,左凸缘式轴承端盖73与分体式滚动轴承支撑箱体52之间设有左o型密封圈77,右凸缘式轴承端盖74与分体式滚动轴承支撑箱体52之间设有右o型密封圈78。如此设置,为了防止机箱5内润滑油泄漏,采用唇形密封圈、o型密封圈以及凸缘式轴承端盖配合对机箱5进行密封。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

37.具体实施方式八:结合图1说明本实施方式,本实施方式的旋转驱动结构1还包括底座14,高速驱动器11固定安装在底座14上。其它组成和连接关系与具体实施方式一、二、三、四、五、六或七相同。

38.具体实施方式九:结合图1至图4说明本实施方式,本实施方式的一种基于非接触气体动压加载的超高速滚动轴承性能模拟工况测试方法,所述方法是在采用具体实施方式一至八任意一项权利要求所述超高速滚动轴承与气体推力轴承双用性能测试装置实现的,当高速驱动器11开始运转后,会带动转动推力板21一起高速旋转,通过动压效应使得螺旋槽气浮盘22和转动推力板21之间产生动压气浮力,当轴向位移控制结构4对螺旋槽气浮盘22施加载荷时,转动推力板21会受到同样大小的轴向动压气浮力,进而实现对超高速滚动轴承8轴向力的非接触加载,并且可通过调整液压加载力的大小控制动压气浮力的大小,实现对超高速滚动轴承8轴向力加载力的改变,因此能够通过改变高速驱动器11的转速和轴向位移控制结构4所施加的载荷,开展不同工况下超高速滚动轴承8的性能测试。其它组成和连接关系与具体实施方式一、二、三、四、五、六、七或八相同。

39.实施例一:转速60,000r/min,轴向载荷100n试验工况下:气体轴承直径120mm,螺旋槽深度0.1mm,气膜间隙0.04mm,运行稳定;角接触球轴承内径30mm,运转50h无异常。

40.实施例二:转速80,000r/min,轴向载荷100n试验工况下:气体轴承直径120mm,螺旋槽深度0.1mm,气膜间隙0.06mm,运行稳定;角接触球轴承内径30mm,运转40h无异常。

41.实施例三:转速100,000r/min,轴向载荷100n试验工况下:气体轴承直径120mm,螺旋槽深度0.1mm,气膜间隙0.08mm,运行稳定;角接触球轴承内径30mm,运转30h无异常。

42.实施例四:转速80,000r/min,轴向载荷200n试验工况下:气体轴承直径120mm,螺旋槽深度0.1mm,气膜间隙0.04mm,运行稳定;角接触球轴承内径30mm,运转40h无异常。

43.实施例五:转速80,000r/min,轴向载荷300n试验工况下:气体轴承直径120mm,螺

旋槽深度0.1mm,气膜间隙0.02mm,运行稳定;角接触球轴承内径30mm,运转40h无异常。

44.具体实施方式十:结合图1至图4说明本实施方式,本实施方式的一种基于精密超高速转子系统驱动下气体轴承微间隙运行状态测试方法,所述方法是采用具体实施方式一至八任意一项具体实施方式所述超高速滚动轴承与气体推力轴承双用性能测试装置实现的,通过调整高速驱动器11超高速状态下启停过程的时间,使用激光振动传感器33测试螺旋槽气浮盘22和转动推力板21由动态变化至稳定运行的时间,可测试螺旋槽气体轴承2在超高速启停过程中的动态性能,螺旋槽气浮盘22的直径、转动推力板21的转速以及二者之间间隙因素对螺旋槽气体轴承2的动压气浮力极限均有影响,由于液压加载力与动压气浮力互为相互作用力,因此能够通过调整液压加载力的大小,实现不同螺旋槽深度、不同转速以及不同间隙下螺旋槽气体轴承2所能产生气浮力极限的测试。其它组成和连接关系与具体实施方式的一、二、三、四、五、六、七、八或九相同。

45.实施例六:转速80,000r/min,轴向载荷300n试验工况下:气体轴承直径120mm,螺旋槽深度0.05mm,气膜间隙0.03mm,运行稳定;角接触球轴承内径30mm,运转40h无异常。

46.实施例七:转速80,000r/min、轴向载荷300n试验工况下:气体轴承直径120mm,螺旋槽深度0.03mm,气膜间隙0.04mm,运行稳定;角接触球轴承内径30mm,运转40h无异常。

47.实施例八:转速100,000r/min、轴向载荷100n试验工况下:气体轴承直径120mm,螺旋槽深度0.1mm,气模间隙0.08mm,运行稳定;角接触球轴承内径20mm,运转30h无异常。

48.实施例九:转速60,000r/min、轴向载荷200n试验工况下:气体轴承直径120mm,螺旋槽深度0.1mm,气模间隙0.03mm,运行稳定;角接触球轴承内径40mm,运转50h无异常。

49.本发明包括两个模块超高速滚动轴承性能模拟工况测试模块和气体轴承微间隙运行状态测试模块。当进行超高速滚动轴承性能测试时,气体轴承通过气体动压效应能够为超高速滚动轴承提供非接触轴向加载力,并且不改变整体轴系的约束状态;当进行气体轴承微间隙运行状态测试时,精密超高速转子系统不仅能够为气体轴承提供稳定可靠的高速运转环境,还能够通过改变启停状态、转速等实现气体轴承不同工况下的动态性能测试。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1