温度控制方法、温度控制装置以及记录介质与流程

1.本公开涉及一种对调整部的设定温度进行控制的方法、装置以及记录介质,所述调整部调整对象的温度。

背景技术:

2.作为以对象的温度与目标一致的方式控制加热器的技术,例如专利文献1(国际公开第2005/010970号)及专利文献2(日本专利特开2002-175123号公报)公开一种使用干扰矩阵来控制加热器的结构。专利文献1中,所述干扰矩阵在检测针对基板设于各温度调节区域的区域加热器(zone heater)的温度的热电偶温度变化1度的情况下,表示各温度监视器基板的温度变化量。专利文献1使用利用干扰矩阵与各温度监视器基板的温度偏差的运算结果来控制各加热器。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]国际公开第2005/010970号

[0006]

[专利文献2]日本专利特开2002-175123号公报

技术实现要素:

[0007]

[发明所要解决的问题]

[0008]

所述干扰矩阵是以所有加热器以正常状态运行为前提而获取。另一方面,本案发明人发现存在下述课题,即:若加热处理中因某些加热器故障等而成为与正常状态不同的状态,则不满足所述前提,因而使用干扰矩阵的各加热器的控制精度降低。但是,专利文献1、专利文献2并未考虑运行中的加热器的状态,并未记载实施使用干扰矩阵的温度控制的结构。

[0009]

本公开的某方面的目的在于提供下述环境,即:可基于调整对象的温度的调整部的状态,来控制调整部的设定温度。

[0010]

[解决问题的技术手段]

[0011]

本公开的一例包括下述步骤:以在对象的多个检测点所检测的各检测温度成为目标温度的方式,控制多个调整部各自的设定温度,所述多个调整部调整对象的温度;以及针对各多个调整部,使用表示所述调整部的设定温度变化与由所述设定温度变化所致的各多个检测点的温度变化程度的关系的保存于存储器的关系信息,变更各调整部的设定温度。变更的步骤包含下述步骤:检测多个调整部中为预定状态的至少一个调整部;调整部失效步骤,通过使与至少一个调整部对应的关系失效,从而变更保存于存储器的关系信息;以及针对各调整部,使用各检测点的目标温度与检测温度之差及保存于存储器的关系信息,决定所述调整部的设定温度的变更量。

[0012]

根据所述公开,在为了以成为目标温度的方式调整对象的温度而获取各调整部的设定温度的情况下,使用上文所述的关系信息。此处,若检测到处于预定状态的调整部,则

以使与处于预定状态的调整部相应的关系失效的方式变更关系信息,使用变更后的关系信息来决定各调整部的设定温度的变更量。由此,可基于调整对象的温度的调整部的状态,来控制调整部的设定温度。

[0013]

所述公开中,关系信息包含(式1)的矩阵a,所述(式1)的矩阵a包含多个元素a

j,k

,其中,1≦j≦m,1≦k≦n,m表示检测点的个数,n表示调整部的个数,

[0014]

[数1]

[0015][0016]

元素a

j,k

表示相对于多个调整部中第k个调整部的设定温度的变化、多个检测点中第j个检测点的检测温度的变化程度。

[0017]

根据所述公开,能以矩阵a的形式来规定关系信息。

[0018]

所述公开中,调整部失效步骤包含下述步骤:从矩阵a中,将与至少一个调整部对应的第k列删除。

[0019]

根据所述公开,通过将关系信息的矩阵a中与被检测到处于预定状态的至少一个调整部对应的列删除,从而可实现上文所述的失效。

[0020]

所述公开中,变更的步骤还包含下述步骤:检测多个检测点中为检测温度超过阈值的状态的至少一个检测点;以及检测点失效步骤,通过使至少一个检测点与多个调整部的关系失效,从而变更保存于存储器的关系信息。

[0021]

根据所述公开,在为了以成为目标温度的方式调整对象的温度而获取各调整部的设定温度的情况下,使用上文所述的关系信息。此处,若检测到处于检测温度超过阈值的状态的检测点,则以使与检测点相应的关系失效的方式变更关系信息,使用变更后的关系信息来决定各调整部的设定温度的变更量。由此,可除了调整对象的温度的调整部的状态以外,还基于检测点的状态来控制调整部的设定温度。

[0022]

所述公开中,关系信息包含(式1)的矩阵a,所述(式1)的矩阵a包含多个元素a

j,k

,其中,1≦j≦m,1≦k≦n,m表示检测点的个数,n表示调整部的个数,

[0023]

[数2]

[0024][0025]

元素a

j,k

表示相对于多个调整部中第k个调整部的设定温度的变化的多个检测点中第j个检测点的检测温度的变化程度,检测点失效步骤包含下述步骤:在矩阵a中,将与至少一个检测点对应的第j行删除。

[0026]

根据所述公开,以矩阵a的形式规定关系信息,通过将关系信息的矩阵a中与被检

测到处于检测温度超过阈值的状态的至少一个检测点对应的行删除,从而可实现上文所述的失效。

[0027]

本公开的另一例中,包括下述部件:以在对象的多个检测点所检测的各检测温度成为目标温度的方式,控制多个调整部各自的设定温度,所述多个调整部调整对象的温度;以及针对各多个调整部,使用表示所述调整部的设定温度变化与由所述设定温度变化所致的各多个检测点的温度变化程度的关系的保存于存储器的关系信息,变更各调整部的设定温度。进行变更的部件包含下述部件:检测多个调整部中为预定状态的至少一个调整部;调整部失效部件,通过使与至少一个调整部对应的关系失效,从而变更保存于存储器的关系信息;以及针对各调整部,使用各检测点的目标温度与检测温度之差及保存于存储器的关系信息,决定所述调整部的设定温度的变更量。

[0028]

根据所述公开,在为了以成为目标温度的方式调整对象的温度而获取各调整部的设定温度的情况下,使用上文所述的关系信息。此处,若检测到处于预定状态的调整部,则以使与处于预定状态的调整部相应的关系失效的方式变更关系信息,使用变更后的关系信息来决定各调整部的设定温度的变更量。由此,可基于调整对象的温度的调整部的状态,来控制调整部的设定温度。

[0029]

所述公开中,关系信息包含(式1)的矩阵a,所述(式1)的矩阵a包含多个元素a

j,k

,其中,1≦j≦m,1≦k≦n,m表示检测点的个数,n表示调整部的个数,

[0030]

[数3]

[0031][0032]

元素a

j,k

表示相对于多个调整部中第k个调整部的设定温度的变化的多个检测点中第j个检测点的检测温度的变化程度。

[0033]

根据所述公开,能以矩阵a的形式规定关系信息。

[0034]

所述公开中,调整部失效部件包含下述部件:从矩阵a中,将与至少一个调整部对应的第k列删除。

[0035]

根据所述公开,通过将关系信息的矩阵a中与被检测到处于预定状态的至少一个调整部对应的列删除,从而可实现上文所述的失效。

[0036]

所述公开中,进行变更的部件还包含下述部件:检测多个检测点中为检测温度超过阈值的状态的至少一个检测点;以及检测点失效部件,通过使至少一个检测点与多个调整部的关系失效,从而变更保存于存储器的关系信息。

[0037]

根据所述公开,在为了以成为目标温度的方式调整对象的温度而获取各调整部的设定温度的情况下,使用上文所述的关系信息。此处,若检测到处于检测温度超过阈值的状态的检测点,则以使与检测点相应的关系失效的方式变更关系信息,使用变更后的关系信息来决定各调整部的设定温度的变更量。由此,可除了调整对象的温度的调整部的状态以外,还基于检测点的状态,来控制调整部的设定温度。

[0038]

所述公开中,关系信息包含(式1)的矩阵a,所述(式1)的矩阵a包含多个元素a

j,k

,其中,1≦j≦m,1≦k≦n,m表示检测点的个数,n表示调整部的个数,

[0039]

[数4]

[0040][0041]

元素a

j,k

表示相对于多个调整部中第k个调整部的设定温度的变化的多个检测点中第j个检测点的检测温度的变化程度,检测点失效部件包含下述部件:在矩阵a中,将与至少一个检测点对应的第j行删除。

[0042]

根据所述公开,以矩阵a的形式规定关系信息,通过将关系信息的矩阵a中与被检测到处于检测温度超过阈值的状态的至少一个检测点对应的行删除,从而可实现上文所述的失效。

[0043]

本公开的另一例提供一种记录介质,所述记录介质记录的程序用于使计算机执行上文所述的温度控制方法。

[0044]

根据所述公开,通过执行所述程序,从而在为了以成为目标温度的方式调整对象的温度而获取各调整部的设定温度的情况下,使用上文所述的关系信息。此处,若检测到处于预定状态的调整部,则以使与处于预定状态的调整部相应的关系失效的方式变更关系信息,使用变更后的关系信息来决定各调整部的设定温度的变更量。由此,可基于调整对象的温度的调整部的状态,来控制调整部的设定温度。

[0045]

[发明的效果]

[0046]

根据本发明,可提供下述环境,即:可基于调整对象的温度的调整部的状态,来控制调整部的设定温度。

附图说明

[0047]

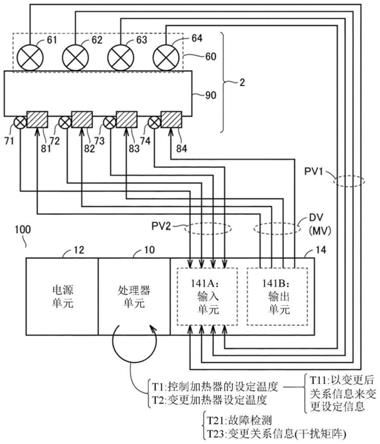

图1为示意性地表示本实施方式的加热系统的结构的一例的图。

[0048]

图2为表示本实施方式的控制系统1的结构的示意图。

[0049]

图3为表示图1的plc100的处理器单元10的硬件结构的示意图。

[0050]

图4为表示本发明的实施方式的支持装置200的硬件结构的一例的示意图。

[0051]

图5为示意性地表示用于获取实施方式的温度模型的plc100所包括的组件结构的图。

[0052]

图6的(a)及图6的(b)为说明获取干扰矩阵的顺序的图。

[0053]

图7为示意性地表示使用温度模型37变更本实施方式的加热器设定温度的顺序的图。

[0054]

图8为表示用于使用本实施方式的温度模型的温度调整的组件结构的一例的图。

[0055]

图9为本实施方式的温度模型生成的处理流程图。

[0056]

图10为表示本实施方式的温度调整处理的流程图。

[0057]

图11为示意性地表示发明人的实验结果的一例的图。

[0058]

图12为示意性地表示发明人的实验结果的一例的图。

[0059]

图13的(a)及图13的(b)为示意性地表示发明人的实验结果的一例的图。

[0060]

图14为示意性地表示本实施方式的gui的一例的图。

[0061]

图15为表示本实施方式的调度的一例的图。

[0062]

图16为示意性地表示本实施方式的生产信息的一例的图。

[0063]

[符号的说明]

[0064]

1:控制系统

[0065]

2:cvd装置

[0066]

10:处理器单元

[0067]

12:电源单元

[0068]

13:usb电缆

[0069]

14:输入输出单元

[0070]

15:现场网络

[0071]

30:机器人控制器

[0072]

31:条件受理部

[0073]

32:加热器设定温度运算部

[0074]

33:加热器温度设定部

[0075]

34:pid运算部

[0076]

35:加热器输出部

[0077]

36:温度模型管理部

[0078]

37:温度模型

[0079]

38:工件目标温度受理部

[0080]

39:加热器设定温度计算部

[0081]

40:故障检测部

[0082]

41:警报输出部

[0083]

44:温度模型生成部

[0084]

45:温度模型变更部

[0085]

60:工件

[0086]

61、62、63、64、65、71、72、73、74:温度传感器

[0087]

70:周期

[0088]

81、82、83、84:加热器

[0089]

90:热板

[0090]

91:温度模型变更处理

[0091]

92:故障检测处理

[0092]

93:温度模型变更处理

[0093]

100:plc

[0094]

101:处理器

[0095]

103:芯片组

[0096]

104:主存储器

[0097]

106:非易失性存储器

[0098]

108、217:触摸屏

[0099]

110:usb连接器

[0100]

112:系统程序

[0101]

113:用户程序

[0102]

114:控制程序

[0103]

115:管理程序

[0104]

116:gui程序

[0105]

117:调度器

[0106]

120:系统总线控制器

[0107]

130:系统总线连接器

[0108]

140:网络控制器

[0109]

141:外部存储器r/w

[0110]

141a:输入单元

[0111]

141b:输出单元

[0112]

142、211:cd-rom

[0113]

150:通信连接器

[0114]

151:现场网络控制器

[0115]

152:现场通信连接器

[0116]

200:支持装置

[0117]

201:cpu

[0118]

202:rom

[0119]

203:存储器ram

[0120]

204:硬盘(hdd)

[0121]

205:键盘

[0122]

206:鼠标

[0123]

207:显示器

[0124]

208:cd-rom驱动装置

[0125]

209:通信接口

[0126]

210:总线

[0127]

300:模型条件设定区域

[0128]

301、302、313:警报按钮

[0129]

303:设定温度(加热器)

[0130]

304:当前温度(加热器)

[0131]

305、mv:操作量

[0132]

306:工件温度设定区域

[0133]

307:目标温度(工件)

[0134]

308:当前温度(工件)

[0135]

309、310:按钮

[0136]

311:开始按钮311

[0137]

312:停止按钮

[0138]

1131:温度控制程序

[0139]

1132:机器人控制程序

[0140]

1150:故障检测程序

[0141]

1151:温度模型生成程序

[0142]

1152:温度模型变更程序

[0143]

1300:生产信息

[0144]

1331:日期时间

[0145]

1332:制品型号

[0146]

1333:序列no.

[0147]

1334:状态

[0148]

1346:模型信息

[0149]

a、a1:干扰矩阵

[0150]a1,1

、a

1,2

、a

1,3

、a

1,4

:元素

[0151]

c、c1:偏差

[0152]

dv:控制信号

[0153]

h、h1:温度变化

[0154]

nw:网络

[0155]

pv1、pv2:检测温度

[0156]

s1~s2、s5~s9、t1、t2、t11、t21、t23:步骤

[0157]

sv、sv1:设定温度

[0158]

sv2:目标温度

[0159]

t1:时间

具体实施方式

[0160]

一边参照图式一边对本发明的实施方式进行详细说明。此外,对图中的相同或相当部分标注相同符号,不重复进行其说明。

[0161]

<a.适用例>

[0162]

首先,对适用本发明的场景的一例进行说明。图1为示意性地表示本实施方式的加热系统的结构的一例的图。图1的加热系统为了控制调整对象(工件60)的温度的加热器等“调整部”的设定温度,而采用反馈(feedback,fb)控制系统。图1所示的加热系统包含作为fb(反馈)控制系的一例的比例积分微分(proportional-integral-derivative,pid)控制系统。本说明书中,“pid控制系统”为包含进行比例动作(proportional operation,p动作)的比例元件、进行积分动作(integral operation,i动作)的积分元件、及进行微分动作(derivative operation,d动作)的微分元件中的至少一个元件的控制系统的统称用语。即,本说明书中,pid控制系统为下述概念:除了包含比例元件、积分元件及微分元件全部的控制系统以外,也包括仅包含一部分控制元件、例如比例元件及积分元件的控制系统(pi控

制系统)等。本实施方式中,例如温度的单位为℃。

[0163]

作为一例,图1表示可适用于化学气相沉积(chemical vapor deposition,cvd)法的加热系统。加热系统包括:cvd装置2,用于实现按照cvd法的加热处理;以及可编程逻辑控制器(programmable logic controller,plc)100,经由网络来控制cvd装置2。plc100包括:处理器单元10,包含中央处理器(central processing unit,cpu)等运算处理电路;输入输出(input/output,io)单元14,包含输入单元141a及输出单元141b;以及电源单元12,向其他单元供给电力。处理器单元10若经由输入单元141a而受理来自温度传感器71、温度传感器72、温度传感器73及温度传感器74的检测温度(观测量:process value;以下也记作“检测温度pv2”)以及来自温度传感器61、温度传感器62、温度传感器63及温度传感器64的检测温度(观测量:process value;以下也记作“检测温度pv1”),则通过使用这些检测温度的运算处理来算出工件60成为目标温度那样的控制值(操作量(manipulated value;以下也记作“操作量mv”)),将基于所算出的控制值的控制信号dv经由输出单元141b输出至加热器81、加热器82、加热器83及加热器84。

[0164]

此处,温度传感器61~温度传感器64输出对工件60的多个检测点检测的各检测温度。温度传感器71~温度传感器74分别检测加热器81~加热器84的温度并输出。加热器81~加热器84为调整工件60的温度的多个“调整部”的一例。本实施方式中,为了使说明简单,各温度传感器61~64输出的检测温度虽然可能显示互不相同的值,但统称为检测温度pv1(参照图7),同样地,各温度传感器71~74输出的检测温度虽然可能显示互不相同的值,但统称为检测温度pv2(参照图7),同样地,加热器81~加热器84的操作量及控制信号虽然可能互不相同,但统称为操作量mv及控制信号dv。

[0165]

如上文所述,cvd装置2中,通过按照来自plc100的控制值对加热器81~加热器84进行通电,从而以作为加热处理的对象的例如半导体晶片等工件60成为目标温度sv2的方式进行加热,在工件60制作各种功能膜。

[0166]

加热处理中,plc100(更特定而言为处理器单元10)实施:步骤t1,针对加热器81~加热器84各自的设定温度sv(设定值:setting value;以下也记作“设定温度sv”),以在工件60的多个检测点由温度传感器61~温度传感器64所得的各检测温度pv1成为目标温度sv2的方式,按照pid控制来控制加热器的设定温度;以及步骤t2,变更各加热器81~84的设定温度。此处,为了使说明简单,加热器81~加热器84的设定温度虽然可能显示互不相同的值,但统称为设定温度sv(参照图7)。

[0167]

步骤t2中,针对各加热器81~84,使用表示所述加热器的设定温度sv的变化与由所述设定温度变化所致的由各温度传感器61~64所检测的温度pv1的变化程度的关系的保存于存储器的关系信息,变更各加热器81~84的设定温度sv。更具体而言包含:步骤(步骤t21),检测多个加热器81~84中例如为故障等预定状态的至少一个加热器;以及步骤(步骤t23),通过使与所检测到的至少一个加热器对应的关系失效,从而变更保存于存储器的所述关系信息。

[0168]

由此,plc100在使用保存于存储器的关系信息来控制各加热器81~84的设定温度sv的情况下,针对处于故障等预定状态的加热器,使与由所述加热器的设定温度变化所致的由各温度传感器61~64所检测的温度的变化程度的关系失效,由此变更所述关系信息。

[0169]

plc100实施下述步骤(步骤t11):使用通过使与处于故障等预定状态的加热器对

ratio)进行通/断控制。例如,若操作量mv为50[%],则预定控制周期的50[%]的期间接通(通电状态),剩余的50[%]的期间断开(非通电状态)。控制信号dv以按照操作量mv的占空比对此种电源电路进行通断控制的方式发挥作用。

[0179]

这样,通过plc100来调整加热器81~加热器84各自的操作量mv,由此各加热器的放热量依存于占空比所示的通电时间,原理上仅可于0~100[%]的范围调整放热量。因此,pid控制系统中算出的操作量mv超过100%的情况、或低于0%的状况(mv≧100[%]和/或mv≦0[%])相当于操作量饱和的状况,本实施方式中,pid控制中实施避免所述饱和那样的处理,由此避免操作量mv饱和的事态。

[0180]

<c.控制系统的结构>

[0181]

对包括plc100的控制系统1的结构进行说明。图2为表示本实施方式的控制系统1的结构的示意图。参照图2,控制系统1适用于工厂自动化(factory automation,fa)的生产线,包含连接于网络nw的一个或多个plc100。plc100可经由网络nw相互收授数据,并且例如经由通用串行总线(universal serial bus,usb)电缆13而与支持装置200通信。

[0182]

plc100包括图1所示的处理器单元10、电源单元12及io单元14,io单元14经由现场网络15而与和生产线关联地设置的现场机器通信。现场机器例如除了温度传感器61~温度传感器64、温度传感器71~温度传感器74及加热器81~加热器84以外,还追加包含例如控制未图示的工业机器人的机器人控制器30等。现场机器中,也可代替机器人控制器30或除了机器人控制器30以外还追加包含其他种类的机器。

[0183]

支持装置200装卸自如地连接于plc100。支持装置200具有生成由plc100执行的程序(包含参数)的功能、设定或监视连接目的地的plc100的运转状态或各种数据的值等的功能等。监视中,包含经由支持装置200所包括的触摸屏217的信息的输出或输入。此外,支持装置200也可经由网络nw连接于plc100。

[0184]

(c1:plc100的硬件结构)

[0185]

图3为表示图1的plc100的处理器单元10的硬件结构的示意图。参照图3,处理器单元10包含处理器101、芯片组103、主存储器104、非易失性存储器106、可提供图形用户接口(graphical user interface,gui)的触摸屏108、usb连接器110、系统总线控制器120、系统总线连接器130、网络控制器140、通信连接器150、现场网络控制器151、现场通信连接器152、及外部存储器读写器(reader/writer,r/w)141。芯片组103与其他组件之间分别经由各种总线而结合。

[0186]

处理器101及芯片组103典型而言是依据通用的计算机架构而构成。主存储器104为易失性的存储区域,保存对处理器单元10投入电源后应由处理器101执行的各种程序。主存储器104也可用作由处理器101执行各种程序时的作业用存储器。作为此种主存储器104,可使用动态随机存取存储器(dynamic random access memory,dram)或静态随机存取存储器(static random access memory,sram)等元件。

[0187]

非易失性存储器106非易失性地保存包含操作系统(operating system,os)的系统程序112、包含各种应用程序(组件)的用户程序113、包含具有干扰矩阵a的温度模型37的各种参数。用户程序113包含控制程序114、io程序1133、管理程序115、gui程序116及调度器117。控制程序114包含通过设定温度来控制加热器81~加热器84的放热量而调整工件60的温度的温度控制程序1131、及控制机器人控制器30的机器人控制程序1132。io程序1133实

现经由输入输出单元14的plc100与现场机器之间的数据收授。管理程序115包含生成温度模型37并加以保存的温度模型生成程序1151、及变更所保存的温度模型37的温度模型变更程序1152。温度模型变更程序1152具有检测加热器81~加热器84或温度传感器61~温度传感器64的至少一个是否处于故障等预定状态的故障检测程序1150。gui程序116提供对用户的信息输出或受理来自用户的操作的gui工具。调度器117切换由处理器101所执行的程序。

[0188]

非易失性存储器106例如包含硬盘驱动器(hard disk drive,hdd)、固态驱动器(solid state drive,ssd)等。外部存储器r/w141装卸自如地安装只读光盘(compact disk-read only memory,cd-rom)142等外部存储器,读写所安装的外部存储器的数据。

[0189]

处理器单元10具有系统总线控制器120、网络控制器140及现场网络控制器151作为通信接口。这些通信接口进行输出数据的发送及输入数据的接收。系统总线控制器120经由系统总线连接器130而与io单元14通信,网络控制器140经由通信连接器150而与其他plc通信,现场网络控制器151经由现场通信连接器152而与现场机器通信。usb连接器110为用于连接支持装置200与处理器单元10的通信接口。

[0190]

由处理器单元10执行的各种程序是保存于cd-rom142而流通。保存于所述cd-rom142的程序是由外部存储器r/w141读取,并保存于非易失性存储器106。或者,也可构成为从上位的计算机或支持装置200等通过网络向处理器单元10下载程序,将所下载的程序保存于非易失性存储器106。

[0191]

(c2:支持装置的硬件结构)

[0192]

图4为表示本发明的实施方式的支持装置200的硬件结构的一例的示意图。参照图4,支持装置200典型而言包含通用的计算机。此外,从维护性的观点来看,也可为携带性优异的笔记本型的个人计算机。

[0193]

参照图4,支持装置200包含:中央处理器(central processing unit,cpu)201,执行包含操作系统(operating system,os)的各种程序;只读存储器(read only memory,rom)202,保存各种数据;存储器ram203,提供用于保存由cpu201执行程序所需要的数据的作业区域;以及硬盘(hdd)204,非易失性地保存由cpu201执行的程序等。

[0194]

支持装置200还包含:键盘205及鼠标206,相当于受理来自用户的操作的操作受理部;以及显示器207,用于向用户显示信息。支持装置200包含用于与plc100(处理器单元10)等通信的通信接口(if)209。支持装置200也可作为显示器207与受理用户操作的操作部一体地构成的触摸屏217而提供。这些组件经由总线210相互收授数据。

[0195]

由支持装置200执行的各种程序是保存于cd-rom211而流通。保存于所述cd-rom211的程序是由只读光盘(compact disk-read only memory,cd-rom)驱动装置208读取,并保存于硬盘(hdd)204等。或者,也可构成为从上位的主计算机等通过网络下载程序。

[0196]

<d.用于获取温度模型的结构>

[0197]

参照图5,对使用试验用的工件60获取干扰矩阵a及温度模型37的处理进行说明。图5为示意性地表示用于获取实施方式的温度模型的plc100所包括的组件结构的图。图6的(a)及图6的(b)为说明获取干扰矩阵a的顺序的图。参照图5,plc100的处理器单元10包括:条件受理部31,经由gui受理温度模型条件;加热器设定温度运算部32,基于所受理的条件来运算加热器81~加热器84各自的设定温度(设定温度sv);加热器温度设定部33,对各加热器关联所算出的设定温度;pid运算部34,算出各加热器的操作量mv;加热器输出部35,将

基于所算出的各加热器的操作量mv的控制信号dv输出至所述加热器;以及温度模型管理部36,具有生成温度模型37的温度模型生成部44及变更温度模型37的温度模型变更部45。通过执行温度控制程序1131,从而实现条件受理部31、加热器设定温度运算部32、加热器温度设定部33、pid运算部34及加热器输出部35,通过执行管理程序115从而实现温度模型管理部36。而且,通过执行温度模型生成程序1151从而实现温度模型生成部44,通过执行温度模型变更程序1152从而实现温度模型变更部45。

[0198]

更具体而言,所述温度模型条件包含成为温度模型37的对象的加热器及温度传感器的信息(加热器81~加热器84的个数及标识符、温度传感器71~温度传感器74的个数及标识符、以及温度传感器61~温度传感器64的个数及标识符等)、以及工件60的目标温度的信息。

[0199]

加热器设定温度运算部32基于温度模型条件所示的工件60的目标温度,按照预定的运算式算出各加热器81~84的设定温度sv,加热器温度设定部33对pid运算部34设定各加热器的设定温度sv。pid运算部34针对各加热器,通过使用pid控制模型的运算,导出操作量mv,此操作量mv用于使来自与所述加热器对应的温度传感器的检测温度pv2追随于设定温度sv而变化。

[0200]

加热器输出部35针对各加热器,生成相当于具有与所述加热器的操作量mv相应的占空比(duty ratio)的脉宽调制(pulse width modulation,pwm)信号的控制信号dv,并输出至所述加热器。通过对加热器81~加热器84分别供给控制信号dv,从而各加热器81~84若操作量mv为50[%],则预定周期的50[%]的期间接通(通电状态),剩余的50[%]的期间断开(非通电状态)。各加热器81~84因通电而放热,放热经由热板90传热而将工件60加热。各温度传感器61~64检测工件60的温度并输出检测温度pv1,温度传感器71~温度传感器74分别检测加热器81~加热器84的温度并输出检测温度pv2。

[0201]

所述实施方式中,图5的组件在使工件60的由来自各加热器的传热所致的热干扰、也就是设定温度变化时,测量工件60的温度传感器61~温度传感器64的温度所受的影响、也就是温度变化的程度,温度模型管理部36基于测量结果而生成干扰矩阵。(式1)表示干扰矩阵a的一例。

[0202]

[数6]

[0203][0204]

更具体而言,温度模型管理部36如图6的(a)所示,使四个加热器81~84中第一个加热器81的设定温度sv阶梯状地变化例如δa1,如图6的(b)所示,通过各温度传感器61~64来测量此时的工件60的各测量点的温度变化的程度。同样地,使第二个加热器82的设定温度sv阶梯状地变化例如δa2,测量此时的工件60的各测量点的温度变化的程度,进而,使第三个加热器83的设定温度阶梯状地变化例如δa3,测量此时的工件60的各测量点的温度变化的程度,使第四个加热器84的设定温度阶梯状地变化例如δa4,测量此时的工件60的

各测量点的温度变化的程度。

[0205]

温度模型管理部36基于按以上的顺序测量的数据,求出从使设定温度sv变化的时间点经过预定的时间t1(工件60的温度传感器的检测温度稳定的时间)的时间点的温度变化的程度,作为干扰矩阵,保存于非易失性存储器106。

[0206]

干扰矩阵a在列方向分配四个加热器81~84,在行方向分配四个温度传感器61~64,具有共计16个元素a

j,k

。

[0207]

更具体而言,温度模型管理部36通过温度模型生成部44而生成干扰矩阵a。温度模型生成部44如图6的(a)及图6的(b)所示,关于具有标识符“1”的第一个加热器81的设定温度sv,将从阶梯状地变化δa1的时间点经过预定的时间t1后的工件60的四个测量点的各温度变化的程度分配给元素a

1,1

、元素a

1,2

、元素a

1,3

、元素a

1,4

,同样地,关于具有标识符“2”的第二个加热器82的设定温度sv,使从阶梯状地变化δa2的时间点经过时间t1后的工件60的四个测量点的各温度变化的程度分配给元素a

2,1

、元素a

2,2

、元素a

2,3

、元素a

2,4

,关于具有标识符“3”的第三个加热器83的设定温度,使从阶梯状地变化δa3的时间点经过时间t1后的工件60的各测量点的温度变化的程度分配给元素a

3,1

、元素a

3,2

、元素a

3,3

、元素a

3,4

,同样地,关于具有标识符“3”的第四个加热器84的设定温度sv,将从阶梯状地变化δa4的时间点经过时间t1后的工件60的四个测量点的各温度变化的程度分配给元素a

4,1

、元素a

4,2

、元素a

4,3

、元素a

4,4

,由此求出干扰矩阵。此处,δa1、δa2、δa3及δa4也可包含于由条件受理部31受理的条件。δa1、δa2、δa3及δa4并无限定,例如表示+1度,温度变化前的温度例如设为零度。

[0208]

(式1)中,关于上文所述的矩阵,表示使用n个加热器及m个温度传感器获取的经一般化的干扰矩阵a的一例。可利用干扰矩阵a的元素a

j,k

来表示使第k个加热器的温度上升1度的情况下的第j个工件的温度传感器的检测温度的变化量(上升温度)。

[0209]

温度模型管理部36的温度模型生成部44使用干扰矩阵a按照近似最小平方法导出温度模型37,并保存于非易失性存储器106。温度模型37表示用于算出加热器81~加热器84的温度(温度传感器71~温度传感器74的检测温度)的变化量的逆矩阵运算式((a

t

×

a)-1

×at

),所述加热器81~加热器84的温度(温度传感器71~温度传感器74的检测温度)的变化量用于使工件60的各温度检测点的温度(即,温度传感器61~温度传感器64各自的温度)变化。使用干扰矩阵按照近似最小平方法进行的温度模型37的导出例如按照专利文献1及专利文献2所示那样的众所周知的顺序,因而不重复进行详细的说明。

[0210]

本实施方式中,温度模型37是由plc100获取,但也可通过支持装置200包括图5所示的组件结构,从而由支持装置200生成温度模型37。在支持装置200生成温度模型37的情况下,支持装置200将所生成的干扰矩阵a及温度模型37转送至plc100。

[0211]

<e.加热器设定温度的修正>

[0212]

图7示意性地表示使用温度模型37变更本实施方式的加热器设定温度的顺序的图。若以所述顺序利用检查用的工件60获取温度模型37,则此后的工件60的生产时,plc100使用温度模型37,一边使加热器81~加热器84的设定温度sv变化,一边以成为目标温度的方式调整工件60的温度。

[0213]

更具体而言,参照图7,plc100从温度传感器61~温度传感器64分别获取所述温度传感器的检测点的作为当前温度的检测温度pv1,检测所获取的检测温度pv1与所述检测点

的目标温度(即,工件60的目标温度sv2)的温度差。这样,plc100对各检测点获取温度差c1、c2

···

、cm,导出(式2)所示的温度的偏差c。

[0214]

[数7]

[0215][0216]

plc100通过对温度模型37的逆矩阵运算式乘以偏差c,从而导出温度变化h,所述温度变化h包含使工件60的各测量点成为目标温度sv2所需要的各加热器的温度变化h1、h2

···

、hn。(式3)表示用于算出温度变化h的运算式。

[0217]

[数8]

[0218][0219]

根据(式3),可算出为了使工件60的表面温度成为目标温度sv2所需要的加热器的温度变化h。plc100将所算出的温度变化h所示的变更量作为修正量加到加热器的当前的设定温度sv1上,由此算出变更后的设定温度sv。通过使用变更后的设定温度sv的pid运算来变更(修正)各加热器的操作量mv。各加热器以按照变更后的操作量mv的放热量将工件60加热,因而工件60的温度根据变更后的放热量而变化(温度上升),其结果为,plc100可向减小偏差c的方向控制加热器,也就是能以维持工件60的目标温度的方式控制加热器。

[0220]

<f.使用温度模型的控制的结构>

[0221]

图8为表示用于使用本实施方式的温度模型的温度调整的组件结构的一例的图。参照图8,plc100的处理器单元10包括:工件目标温度受理部38;故障检测部40,检测机器的故障;警报输出部41,输出包含与由故障检测部40所检测到的故障有关的信息的警报;加热器设定温度计算部39,算出加热器81~加热器84各自的设定温度sv;加热器温度设定部33;pid运算部34;加热器输出部35;以及温度模型管理部36,管理使用干扰矩阵a的温度模型37。图8所示的组件中,加热器温度设定部33、pid运算部34、加热器输出部35及模型管理部36为与图5中所说明相同的结构,因而不重复进行说明。工件目标温度受理部38、加热器设定温度计算部39及警报输出部41是通过执行温度控制程序1131从而实现,故障检测部40是通过执行故障检测程序1150从而实现。

[0222]

工件目标温度受理部38从gui受理工件60的目标温度sv2,警报输出部41向gui输出警报。

[0223]

故障检测部40检测温度传感器61~温度传感器64、温度传感器71~温度传感器74及加热器81~加热器84的运行状态是否为预定状态。作为预定状态,例如对故障进行说明。故障检测部40经由输入单元141a,受理来自温度传感器71~温度传感器74各自的检测温度

pv2、来自温度传感器61~温度传感器65各自的检测温度pv1以及加热器81~加热器84各自的电流值等表示机器的状态的状态值。各状态值包含对应的机器(加热器的温度传感器、工件的温度传感器、加热器)的标识符。故障检测部40将从各温度传感器61~64、各温度传感器71~74及各加热器81~84受理的各状态值与正常范围(阈值)进行比较,检测比较的结果为超过正常范围的状态值,基于所检测到的状态值的标识符,检测故障的机器(温度传感器61~温度传感器64、温度传感器71~温度传感器74、加热器81~加热器84)。此处,例如表示状态值的检测温度pv1、检测温度pv2的正常范围表示0度~200度。

[0224]

此外,各加热器81~84的电流值是由所述加热器包括的未图示的电流互感器(current transformer)检测,各加热器81~84是否为故障的检测不限定于使用电流值的方法。例如,故障检测部40也可基于各加热器81~84的操作量mv是否超过正常时的阈值来检测。更具体而言,向加热器输出控制信号dv但加热器的温度传感器的检测温度pv2降低的情况相当于加热器的故障。此时,故障检测部40将各加热器81~84的操作量mv与正常范围(例如50%~80%)进行比较,基于比较结果而检测所述加热器的故障。

[0225]

各加热器81~84若由故障检测部40检测出故障,则以停止放热的方式,例如阻断由加热器输出部35向所述加热器的电力供给。

[0226]

加热器设定温度计算部39使用保存于非易失性存储器106的包含干扰矩阵a的温度模型37,按图7所示的顺序算出加热器81~加热器84各自的变更后的设定温度sv。此时,加热器设定温度计算部39不算出由故障检测部40检测到故障的加热器的变更后的设定温度sv。加热器温度设定部33对各加热器关联所述加热器的标识符并输出变更后的设定温度sv。

[0227]

pid运算部34输入来自加热器温度设定部33的关联于各标识符的变更后的设定温度sv、及来自与关联于所述变更后的设定温度sv的标识符对应的加热器的检测温度pv2,针对各加热器,导出检测温度pv2追随于变更后的设定温度sv那样的操作量mv。加热器输出部35基于各加热器的操作量mv而导出控制信号dv,将所导出的控制信号dv输出至与被赋予对应的操作量mv的标识符对应的加热器。

[0228]

(f1.温度模型的变更)

[0229]

温度模型管理部36在由故障检测部40检测到为预定状态(故障)的加热器或温度传感器时,通过温度模型变更部45将保存于非易失性存储器106的干扰矩阵a变更(改写)为干扰矩阵a1,并且使用干扰矩阵a1来变更(改写)保存于非易失性存储器106的温度模型37。

[0230]

更具体而言,温度模型变更部45若经由加热器设定温度计算部39受理由故障检测部40检测到的加热器或温度传感器的标识符,则使与所检测到的加热器或工件的温度传感器的标识符相应的元素a

j,k

失效,由此变更保存于非易失性存储器106的干扰矩阵a。

[0231]

所述失效中,例如温度模型变更部45将与所检测到的加热器的标识符相应的元素a

j,k

的列删除,或者将与所检测到的工件的温度传感器的标识符相应的元素a

j,k

的行删除,由此将干扰矩阵a变更为干扰矩阵a1。

[0232]

进而,本实施方式中,温度模型变更部45以适合于变更后的干扰矩阵a1的尺寸的方式,将偏差c及温度变化h分别变更为偏差c1及温度变化h1。

[0233]

具体而言,温度模型变更部45在从干扰矩阵a中删除元素a

j,k

的列的情况下,通过将温度变化h的矩阵的第k行删除从而变更为温度变化h1。而且,在工件的温度传感器中第j

个温度传感器故障而从干扰矩阵a中删除元素a

j,k

的行的情况下,温度变化h的尺寸不变,但偏差c的矩阵通过删除第j行的元素从而变更为偏差c1。

[0234]

例如,将第n个加热器故障的情况的干扰矩阵a1、偏差c1及温度变化h1示于(式4)、(式5)及(式6)。(式6)的右边包含作为变更后的温度模型37的逆矩阵运算式((a1

t

×

a1)-1

×

a1

t

)的项。

[0235]

[数9]

[0236][0237]

[数10]

[0238][0239]

[数11]

[0240][0241]

<g.处理流程图>

[0242]

图9为本实施方式的温度模型生成的处理流程图。图10为表示本实施方式的工件的温度调整处理的流程图。图9的流程图主要通过执行温度模型生成程序1151从而实现。图10的流程图主要通过执行温度控制程序1131及温度模型变更程序1152从而实现。

[0243]

参照图9,plc100的处理器101按照图5以及图6的(a)及图6的(b)所示的顺序,一边使各加热器81~84的设定温度sv以偏移量(例如1度)变化,一边测量伴随变化所检测出的工件60的由来自各加热器81~84的传热所致的热干扰、也就是各温度传感器61~64的温度所受的影响即变化的程度(步骤s1)。处理器101通过温度模型管理部36基于步骤s1的测量结果生成干扰矩阵a,并且生成使用干扰矩阵a的温度模型37,将包含干扰矩阵a的温度模型37保存于非易失性存储器106(步骤s2)。

[0244]

参照图10,plc100的处理器101在运行时,按照图7及图8所示的顺序,以工件60的温度成为目标温度的方式控制设定温度sv。更具体而言,处理器101使用非易失性存储器106的温度模型37算出各加热器81~84的设定温度sv(步骤s5)。此时,温度模型37尚未变更,因而步骤s5中,算出各加热器81~84的设定温度sv1(参照图7)。

[0245]

处理器101判断是否实施(或继续)温度控制(步骤s6)。步骤s6中,处理器101例如基于从图10的处理开始经过了预定时间,或受理了来自外部的中断(用户的处理中断的指

示等),而判断是否实施(或继续)温度控制。

[0246]

处理器101若判断为不实施(或继续)温度控制(步骤s6中为否(no)),则结束处理,若判断为实施(或继续)温度控制(步骤s6中为是(yes)),则实施(继续)温度控制(步骤s7)。步骤s7中,处理器101按照图7所示的顺序,使用温度模型37针对各加热器81~84获取变更后的设定温度sv,使用所获取的设定温度sv及来自各温度传感器71~74的检测温度pv2实施pid运算,导出各加热器81~84的操作量mv。各加热器81~84按照操作量mv控制放热量。由此,工件60受到加热,以温度成为目标温度的方式进行调整。

[0247]

处理器101通过故障检测部40检测是否有处于预定状态(故障)的至少一个加热器或工件的温度传感器(步骤s8)。若检测到无故障(步骤s8中为否(no)),则回到步骤s6,实施温度控制。

[0248]

另一方面,处理器101若由故障检测部40检测到有为预定状态(故障)的至少一个加热器或工件的温度传感器(步骤s8中为是(yes)),则处理器101通过温度模型变更部45将干扰矩阵a变更为干扰矩阵a1,并且使用变更后的干扰矩阵a1来变更温度模型37(步骤s9)。由此,在非易失性存储器106中保存使用变更后的干扰矩阵a1的变更后的温度模型37。

[0249]

变更温度模型37后,回到步骤s5。此时,在非易失性存储器106中保存变更后的温度模型37,因而处理器101使用变更后的温度模型37算出各加热器81~84的设定温度sv(步骤s5)。

[0250]

<h.优点>

[0251]

图11、图12以及图13的(a)及图13的(b)为示意性地表示发明人的实验结果的一例的图。参照图11、图12以及图13的(a)及图13的(b),对使用变更后的温度模型37的温度控制的优点进行说明。图11所示的运行正常时,plc100通过使用干扰矩阵a的温度模型37来控制各加热器81~84的放热量。例如,在将工件60的温度设定为100度的情况下,在正常时,如图12所示,各温度传感器71~74的检测温度pv2显示105度、100度、90度及110度,各温度传感器61~64的检测温度pv1显示100度、99度、100度及101度,工件60的温度接近目标温度100度。

[0252]

作为图11所示的运行时检测到故障的状况,例如对加热器83(或温度传感器73)故障而加热器83的加热停止的情况进行说明。若设为在此种故障检测时也不变更温度模型37,则使用温度模型37所算出的温度变化h包含误差。其结果为,如图13的(a)所示,因加热器83停止而各温度传感器61~64的检测温度pv1降低至100度、99度、90度及95度,工件60的温度偏离目标温度100度。

[0253]

对照地,随着检测到加热器83的故障,而将干扰矩阵a变更为使与加热器83的列相应的元素无效的矩阵a1,因此即便加热器83停止,也使用变更后的温度模型37以变高的方式算出其他加热器的设定温度sv。各加热器81、82及84的基于设定温度sv的操作量mv以增加所述加热器的放热量的方式发挥作用,可维持经由热板90的自各加热器向工件60的传热量。由此,如图13的(b)所示,即便加热器83停止,各温度传感器61~64的检测温度pv1也成为98度、104度、97度及101度,与图13的(a)相比,可使工件60的温度近似于设定温度100度。

[0254]

这样,若检测到加热器的故障,则plc100使用利用干扰矩阵a1的温度模型37,导出与工件60的目标温度对应的变更后的设定温度sv(操作量mv),所述干扰矩阵a1是使故障的加热器的元素a

j,k

失效而成。由此,能以使加热器温度追随于所导出的设定温度sv的方式控

制加热器的放热量,其结果为,能以接近目标温度的方式调整工件60的温度。

[0255]

此外,图11~图13的(a)及图13的(b)中,表示了加热器故障的状况,但即便为工件的温度传感器故障的情况,也可同样地获得图11~图13的(a)及图13的(b)所示那样的优点。

[0256]

<i.ui的一例>

[0257]

本实施方式中,为了显示包含警报的与温度控制有关的信息,并且受理用户的操作,而提供基于图形的用户接口即gui。gui是通过执行gui程序116,从而例如作为经由plc100的触摸屏108或支持装置200的触摸屏217的工具而提供。

[0258]

图14为示意性地表示本实施方式的gui的一例的图。参照图14,gui包含:模型条件设定区域300;警报按钮302;设定温度(加热器)303,表示各加热器的设定温度;当前温度(加热器)304,表示由各加热器的温度传感器所检测的温度;操作量305,表示各加热器的操作量;工件温度设定区域306,用于对工件60的各温度检测点设定目标温度(工件)307;当前温度(工件)308,表示在工件60的各温度检测点由工件的温度传感器所检测的温度;以及开始按钮311及停止按钮312,为了指示温度控制的开始及停止而操作。模型条件设定区域300包含:按钮309,为了指示温度模型37的获取开始而操作;按钮310,为了指示在温度控制中是否使用温度模型37而操作;以及警报按钮301、警报按钮313。若对按钮310进行开操作,则使用温度模型37实施温度控制,若进行关操作,则不使用温度模型37来实施温度控制。

[0259]

若操作温度模型37的获取开始的按钮309,则与操作相应地,plc100开始图9的处理。而且,若操作温度控制的开始按钮311,则与操作相应地,plc100开始图10的处理。plc100基于是否操作了温度控制的停止按钮312,来实施图10的步骤s6的判断。

[0260]

模型条件设定区域300中,将作为加热器的个数的控制点数10点及作为工件的温度传感器的个数的检测点数10点设为上限,用户从gui对温度控制中有效的点进行开操作。通过所述开操作,本实施方式中,例如为了进行温度控制而选择作为4个控制点的加热器81~加热器84以及作为4个检测点的温度传感器61~温度传感器64。

[0261]

警报按钮302由警报输出部41在熄灭与点亮之间切换。plc100在由故障检测部40检测到故障时,警报输出部41将警报按钮302切换为熄灭

→

点亮。而且,警报按钮301具有显示各工件的温度传感器的标识符的按钮,plc100通过警报输出部41,使与检测到故障的工件的温度传感器对应的标识符的按钮点亮。而且,警报按钮313具有表示各加热器的标识符的按钮,plc100通过警报输出部41,使与检测到故障的加热器对应的标识符的按钮点亮。

[0262]

图5的条件受理部31可受理图14的模型条件设定区域300的设定内容。而且,图8的工件目标温度受理部38可受理工件温度设定区域306的目标温度(工件)307的设定内容。

[0263]

根据图14,用户可从多个候选(例如上限10个)中选择运行的加热器的温度传感器及加热器。因此,适用温度模型37的变更的情景不限定于温度传感器或加热器故障的情景,也可适用于下述情景,即:根据生产线的现场的要求规格,例如根据经由gui选择为非运行状态的温度传感器或加热器的个数而减配(spec down,减少加热器数等)。此时,故障检测部40检测的预定状态包含经由gui选择性地在温度控制中设定为非运行的状态。

[0264]

<j.调度器>

[0265]

图15为表示本实施方式的调度的一例的图。参照图15,调度器117在预定的周期70中,对通过执行io程序1133而进行的io处理、通过执行控制程序114而进行的控制运算处

理、及通过执行温度模型变更程序1152而进行的处理91的各进程,分配cpu等处理器101,并且通过切换分配,从而管理各程序的执行顺序。处理91包含故障检测程序1150的故障检测处理92及在检测到故障时执行的温度模型变更程序1152的温度模型变更处理93。调度器117例如按照针对各程序预先规定的优先级来实施所述切换。

[0266]

由调度器117较其他进程(其他程序)更优先地分配了处理器101的进程(程序)可较其他进程(程序)更短时间地结束执行。进程为处理器101执行程序时的一执行单位,因而本实施方式中,将调度器117进行的“对进程分配处理器101”也称为“对程序分配处理器101”。本实施方式中,在plc100的运行中,调度器117按照预定的优先级对各程序分配处理器101。

[0267]

本实施方式中,关于所述预定的优先级,将io程序1133及控制程序114的优先级设定得高于温度模型变更程序1152的优先级。通过按照这样设定的优先级,从而调度器117可在io程序1133及控制程序114执行结束后,对温度模型变更程序1152分配处理器101。更具体而言,例如调度器117若在周期70中检测到未对io程序1133及控制程序114分配处理器101的时间、也就是处理器101的空余时间,则将所述空余时间分配给温度模型变更程序1152的执行。

[0268]

按照图15的调度,在plc100的运行中,温度模型变更程序1152在处理器101的空余时间中执行,即便在所述运行时与包含温度控制程序1131的控制程序114并行地执行温度模型变更程序1152,也可避免用于执行包含温度控制程序1131的控制程序114的处理器101的资源枯竭的事态。其结果为,可满足控制系统1所要求的节拍时间。

[0269]

根据本实施方式,处理器101实施以所述各检测温度(pv1)成为目标温度的方式进行控制的步骤,处理器101实施在所述处理器的空余时间73中变更矩阵a的步骤。

[0270]

<k.信息管理>

[0271]

本实施方式中,plc100收集在上文所述的温度控制下生产的各工件60与生产有关的生产信息1300,将所收集的生产信息1300保存于非易失性存储器106。

[0272]

图16为示意性地表示保存于本实施方式的非易失性存储器106的生产信息1300的一例的图。参照图16,生产信息1300针对各工件60,包含通过温度控制对所述工件60实施热处理的日期时间1331、工件60的识别信息(制品型号1332、序列no.1333)、表示用于温度控制的各加热器为正常(ok)或故障(ng)的哪一个的状态1334、以及模型信息1346。模型信息1346包含温度模型37或用户经由gui设定的目标温度sv2,所述温度模型37包含用于所述工件的热处理所用的温度控制的干扰矩阵a(a1)。

[0273]

本实施方式的处理器101实施下述步骤,即:与对象(工件60)的识别信息(制品型号1332、序列no.1333)关联地,保存表示调整所述对象的温度的多个调整部(加热器)各自是否为预定状态的信息(正常(ok)或故障(ng))、以及关系信息(温度模型37)。

[0274]

本实施方式中,收集生产信息1300并保存,因此例如在生产线所包括的制品检查的平台(stage)中,将工件60判断为不良的情况下,可利用生产信息1300来分析不良的原因。此外,生产信息1300也可由支持装置200或连接于网络nw的未图示的服务器收集及保存。

[0275]

<l.计算机程序>

[0276]

本实施方式中,图5及图8所示的组件是通过处理器101等一个以上的处理器执行

程序从而提供,plc100也可使用专用的硬件电路(例如特殊应用集成电路(application specific integrated circuit,asic)或现场可编程门阵列(field-programmable gate array,fpga)等)来安装这些组件的一部分或全部。或者,也可使用按照通用架构的硬件来实现plc100的主要部分。此时,也可使用虚拟技术并列执行用途不同的多个os,并且在各os上执行必要的应用。

[0277]

而且,在plc100包括多个处理器101的情况下,可通过多个处理器来执行与图5或图8所示的各组件对应的程序。而且,在处理器101包含多个核的情况下,plc100可通过处理器101内的多个核来执行图5或图8所示的各组件。

[0278]

存储实现图5或图8所示的组件的程序的存储介质例如包含hdd等非易失性存储器106、固态驱动器等辅助存储装置。

[0279]

plc100的外部的存储介质不限定于cd-rom142,可包含以计算机及其他装置、机械等可读取所记录的程序等信息的方式,通过电作用、磁作用、光学作用、机械作用或化学作用存储所述程序等信息的介质。处理器101也可从此种外部的存储介质获取实现上文所述的上文所述的图5及图8所示的组件的程序。

[0280]

且,plc100也可通过经由网络nw或usb电缆13从外部的装置转送并下载至plc100的规定的存储区域,从而获取实现图5及图8所示的组件的程序。

[0281]

(变形例)

[0282]

所述实施方式适用于利用cvd装置2的工件60的薄膜形成的热处理,但也可适用于其他种类的热处理。而且,调整工件60的温度的“调整部”也可包含卤素加热器等通过向空气中放射的热以非接触方式调整工件60的温度的机器。而且,“调整部”不限定于适用于工件60的加热处理,也可适用于使用珀耳帖器件(peltier device)或冷却器的工件60的冷却处理,或也可适用于并用加热与冷却的情景。

[0283]

<m.附注>

[0284]

所述那样的本实施方式包含以下那样的技术思想。

[0285]

[结构1]

[0286]

一种温度控制方法,包括:

[0287]

以在对象60的多个检测点61~64所检测的各检测温度pv1成为目标温度的方式,控制多个调整部81~84各自的设定温度sv的步骤s5,所述多个调整部81~84调整所述对象的温度;以及

[0288]

针对各所述多个调整部,使用表示所述调整部的设定温度变化与由所述设定温度变化所致的各所述多个检测点的温度变化程度的关系的保存于存储器106的关系信息,变更各调整部的所述设定温度的步骤s9、t2,

[0289]

所述变更的步骤包含:

[0290]

检测所述多个调整部中为预定状态的至少一个调整部的步骤t21;

[0291]

调整部失效步骤t23,通过使与所述至少一个调整部对应的所述关系失效,从而变更保存于所述存储器的所述关系信息;以及

[0292]

针对所述各调整部,使用所述各检测点的目标温度与检测温度之差及保存于所述存储器的所述关系信息,决定所述调整部的所述设定温度的变更量h的步骤。

[0293]

[结构2]

[0294]

根据结构1所记载的温度控制方法,其中所述关系信息包含(式1)的矩阵a,所述(式1)的矩阵a包含多个元素a

j,k

(其中,1≦j≦m,1≦k≦n,m表示所述检测点的个数,n表示所述调整部的个数),

[0295]

[数12]

[0296][0297]

所述元素a

j,k

表示相对于所述多个调整部中第k个调整部的设定温度的变化的所述多个检测点中第j个检测点的检测温度的变化程度。

[0298]

[结构3]

[0299]

根据结构2所记载的温度控制方法,其中所述调整部失效步骤包含下述步骤:

[0300]

从所述矩阵a中,将与所述至少一个调整部对应的第k列删除。

[0301]

[结构4]

[0302]

根据结构1至3中任一项所记载的温度控制方法,其中所述变更的步骤还包含下述步骤:

[0303]

检测所述多个检测点中为检测温度超过阈值的状态的至少一个检测点;以及

[0304]

检测点失效步骤,通过使所述至少一个检测点与所述多个调整部的关系失效,从而变更保存于所述存储器的所述关系信息。

[0305]

[结构5]

[0306]

根据结构4所记载的温度控制方法,其中所述关系信息包含(式1)的矩阵a,所述(式1)的矩阵a包含多个元素a

j,k

(其中,1≦j≦m,1≦k≦n,m表示所述检测点的个数,n表示所述调整部的个数),

[0307]

[数13]

[0308][0309]

所述元素a

j,k

表示相对于所述多个调整部中第k个调整部的设定温度的变化的所述多个检测点中第j个检测点的检测温度的变化程度,所述检测点失效步骤包含下述步骤:

[0310]

在所述矩阵a中,将与所述至少一个检测点对应的第j行删除。

[0311]

[结构6]

[0312]

一种温度控制装置100,包括:

[0313]

以在对象60的多个检测点61~64所检测的各检测温度pv1成为目标温度的方式,控制多个调整部81~84各自的设定温度sv的部件34,所述多个调整部81~84调整所述对象的温度;以及

[0314]

针对各所述多个调整部,使用表示所述调整部的设定温度变化与由所述设定温度变化所致的各所述多个检测点的温度变化程度的关系的保存于存储器106的关系信息,变更各调整部的所述设定温度的部件39、40、45,

[0315]

所述进行变更的部件包含:

[0316]

检测所述多个调整部中为预定状态的至少一个调整部的部件40;

[0317]

调整部失效部件45,通过使与所述至少一个调整部对应的所述关系失效,从而变更保存于所述存储器的所述关系信息;以及

[0318]

针对所述各调整部,使用所述各检测点的目标温度与检测温度之差及保存于所述存储器的所述关系信息,决定所述调整部的所述设定温度的变更量h的部件39。

[0319]

[结构7]

[0320]

根据结构6所记载的温度控制装置,其中所述关系信息包含(式1)的矩阵a,所述(式1)的矩阵a包含多个元素a

j,k

(其中,1≦j≦m,1≦k≦n,m表示所述检测点的个数,n表示所述调整部的个数),

[0321]

[数14]

[0322][0323]

所述元素a

j,k

表示相对于所述多个调整部中第k个调整部的设定温度的变化的所述多个检测点中第j个检测点的检测温度的变化程度。

[0324]

[结构8]

[0325]

根据结构7所记载的温度控制装置,其中所述调整部失效部件包含下述部件:

[0326]

从所述矩阵a中,将与所述至少一个调整部对应的第k列删除。

[0327]

[结构9]

[0328]

根据结构6至8中任一项所记载的温度控制装置,其中所述进行变更的部件还包含下述部件:

[0329]

检测所述多个检测点中为检测温度超过阈值的状态的至少一个检测点;以及

[0330]

检测点失效部件,通过使所述至少一个检测点与所述多个调整部的关系失效,从而变更保存于所述存储器的所述关系信息。

[0331]

[结构10]

[0332]

根据结构9所记载的温度控制装置,其中所述关系信息包含(式1)的矩阵a,所述(式1)的矩阵a包含多个元素a

j,k

(其中,1≦j≦m,1≦k≦n,m表示所述检测点的个数,n表示所述调整部的个数),

[0333]

[数15]

[0334][0335]

所述元素a

j,k

表示相对于所述多个调整部中的第k个调整部的设定温度的变化的所述多个检测点中第j个检测点的检测温度的变化程度,

[0336]

所述检测点失效部件包含下述部件:

[0337]

在所述矩阵a中,将与所述至少一个检测点对应的第j行删除。

[0338]

[结构11]

[0339]

一种记录介质,所述记录介质记录的程序1131、115、1152、1150用于使计算机101执行结构1至5中任一项所记载的温度控制方法。

[0340]

应认为本次公开的实施方式在所有方面为例示而非限制性。本发明的范围是由权利要求而非所述实施方式的说明表示,意指包含与权利要求均等的含意及范围内的所有变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1