一种具有NiO

一种具有nio

x

保护层的mis

‑

hemt器件

技术领域

1.本实用新型涉及半导体领域algan/ganhemt器件,特别涉及一种具有nio

x

保护层的mis

‑

hemt器件。

背景技术:

2.gan材料因具有高电子迁移率、低导通电阻、优异的散热能力以及高击穿等特性,广泛应用于高频功率放大器与高压功率开关等场合。然而由于势垒层algan上存在较多的表面态缺陷,使得电流崩塌现象普遍存在于gan mis

‑

hemt器件中,致使器件的性能退化,可靠性降低。目前大众比较认可的解释是表面态的累积形成了“虚栅效应”,使得器件的性能得到恶化。传统的解决方法是在algan上沉积一层sin

x

来抑制表面态,虽然起到一定作用,但总体上效果不显著。由于采用pecvd沉积sin

x

薄膜的沉积过程会对algan表面造成一定的损伤,在一定程度上会引入新的表面态陷阱,因此许多学者倾向于使用低损伤沉积薄膜的设备,例如(cat

‑

)cvd、icp

‑

cvd 和lpcvd;但是普遍存在的问题是需要更高的温度以及更长的时间来制备所得的薄膜,对于工业量产而言是不利的。

3.pecvd沉积薄膜过程中引入的表面态陷阱会增强栅极边缘漏极侧的电场,并在hemt器件中带来更高的栅极漏电流;

4.电子束蒸发设备沉积金属薄膜在常温下进行,对algan表面造成的损伤相对于pecvd而言是非常小的。

技术实现要素:

5.为了解决现有技术中存在的问题,本实用新型的目的在于提供一种具有nio

x

保护层的mis

‑

hemt器件,采用nio

x

/sin

x

等叠层结构同时作为栅介质层与钝化层,减小了表面态陷阱,达到了减小器件漏电、极大程度抑制电流崩塌以及提高击穿电压的目的。

6.nio

x

层的形成包括采用电子束蒸发设备沉积一层薄的金属ni层以及后续的高温氧化过程;第二介质层采用pecvd 沉积获得。

7.本实用新型的目的至少通过如下技术方案之一实现的。

8.本实用新型提供了一种具有nio

x

保护层的mis

‑

hemt器件,所述器件包括algan/gan外延,algan/gan外延上表面的两端分别连接源漏电极,源漏电极上和algan/gan外延上表面连接源漏电极以外的区域从下到上依次沉积第一介质层和第二介质层,第二介质层的上表面连接栅电极,栅电极位于源漏电极之间,第一介质层为nio

x

,第一介质层和第二介质层共同作为mis

‑

hemt器件的钝化层和栅介质层。

9.优选地,第二介质层为sin

x

、sio2或者sion。

10.优选地,第一介质层的厚度为6

‑

18 nm。

11.优选地,第二介质层的厚度为5

‑

10 nm。

12.优选地,第一介质层的厚度为15 nm。

13.优选地,第一介质层的厚度为12 nm。

14.优选地,第二介质层的厚度为7 nm。

15.本实用新型还提供了一种制备所述具有nio

x

保护层的mis

‑

hemt器件的方法,包括以下步骤:

16.(1)进行台面隔离以及欧姆接触在algan/gan外延的上表面制备源漏电极,在源漏电极上和algan/gan外延上表面连接源漏电极以外的区域沉积一层ni金属,高温氧化处理,形成第一介质层nio

x

;

17.(2)在第一介质层nio

x

上沉积第二介质层,最后进行栅电极的沉积。

18.优选地,步骤(1)中第一介质层由电子束蒸发ni金属,然后在快速退火炉中高温氧化处理形成。

19.优选地,步骤(1)中ni金属的沉积速率为0.02

ꢀ‑ꢀ

0.05 nm/s,沉积的厚度为3

ꢀ‑ꢀ

10 nm。

20.优选地,步骤(1)中高温氧化处理在快速退火炉或炉管中进行。

21.优选地,步骤(1)中高温氧化处理时快速退火炉或炉管的腔体温度为300

‑

400 ℃,氧气流量为50

‑

100 sccm,高温氧化处理的时间为10

‑

30 min,退火的升温速率为7

‑

15

ꢀ°

c/s。

22.优选地,步骤(2)中第二介质层沉积的方法为等离子体增强化学的气相沉积法即pecvd。

23.本实用新型采用nio

x

/sin

x

叠层结构同时作为器件的栅介质层与钝化层,其中nio

x

由电子束蒸发设备沉积金属ni层,然后在退火炉或者炉管等设备中进行高温退火处理获得。区别于传统的栅介质层与钝化层,本实用新型中与algan势垒层直接接触的薄膜由电子束蒸发设备获得,相对于pecvd,极大程度减小了沉积损伤,在器件漏电、电流崩塌以及击穿电压方面都得到了优化。

24.和现有技术相比,本实用新型具有以下有益效果和优点:

25.本实用新型采用nio

x

/sin

x

等叠层结构同时作为器件的栅介质层与钝化层,利用电子束蒸发设备生长薄膜较pecvd设备减小了沉积损伤问题,改善了器件的表面态,器件的漏电、电流崩塌以及击穿电压性能都得到了优化。

附图说明

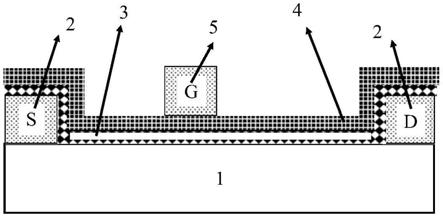

26.图1为实施例的在完成欧姆接触后的器件结构示意图;

27.图2为实施例的形成第一介质层后的器件结构示意图;

28.图3为实施例的形成第二介质层后的器件结构示意图;

29.图4为实施例的在完成栅电极后的器件结构示意图;

30.图5为实施例提供的具有nio

x

保护层的mis

‑

hemt器件与传统的sin

x

介质层制备的器件在漏极偏压为200 v应力下的电流崩塌示意图;

31.图6为实施例提供的具有nio

x

保护层的mis

‑

hemt器件与传统的sin

x

介质层制备的器件的击穿电压对比图;

32.图中,1是algan/gan外延,2是源漏电极,3是第一介质层,4是第二介质层,5是栅电极。

具体实施方式

33.下面结合实施例,对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

34.实施例1

35.本实施例提供了一种具有nio

x

保护层的mis

‑

hemt器件,如图4所示,所述器件包括algan/gan外延1,algan/gan外延上表面的两端分别连接源漏电极2,源漏电极2上和algan/gan外延上表面连接源漏电极以外的区域从下到上依次沉积第一介质层3和第二介质层4,第二介质层4的上表面连接栅电极5,栅电极5位于源漏电极2之间,第一介质层3为nio

x

,第一介质层3和第二介质层4共同作为mis

‑

hemt器件的钝化层和栅介质层。第二介质层4为sin

x

。第一介质层3的厚度为18 nm。第二介质层4的厚度为10 nm。

36.本实施例还提供了一种制备所述具有nio

x

保护层的mis

‑

hemt器件的方法,包括以下步骤:

37.(1)进行台面隔离以及欧姆接触在algan/gan外延1的上表面制备源漏电极2,如图1所示;利用电子束蒸发设备在源漏电极2的上表面和algan/gan外延1上表面连接源漏电极以外的区域沉积一层ni金属,厚度为10nm,沉积速率为0.02nm/s,然后在快速退火炉中进行高温氧化处理,腔体温度为400℃,通入的氧气流量为50sccm,高温氧化处理的时间为20min,退火的升温速率为15

°

c/s,形成第一介质层nio

x

,相应的结构示意图如图2所示;

38.(2)采用pecvd设备在第一介质层3上沉积第二介质层4,沉积温度为300 ℃,沉积厚度为10 nm,如图3所示;最后进行栅电极5的沉积,如图4所示。

39.图5为本实施例提供的具有nio

x

保护层的mis

‑

hemt器件与传统的sin

x

介质层制备的器件,在漏极偏压为200 v下的电流崩塌示意图,其中图5中(a)为本实施例提供的具有nio

x

保护层的mis

‑

hemt器件在漏极偏压为200 v和无漏极偏压(ref)两种情况下的电流崩塌示意图,图5中(b)为传统的sin

x

介质层制备的器件在漏极偏压为200 v和无漏极偏压两种情况下的电流崩塌示意图,其中虚线为两种器件在漏极偏压为200 v应力下持续时间为10s对应的输出曲线,实线为两种器件在无漏极偏压的情况下对应的输出曲线,作为参考对照组;在漏极偏压为200 v,持续施加偏压应力时间为10s的条件下,从图5可知本实例的具有nio

x

保护层的mis

‑

hemt器件较传统器件,其电流崩塌量减小了90%,从32.7%减小到了5.4%;

40.图6为本实施例采用的具有nio

x

保护层的mis

‑

hemt器件与传统的sin

x

介质层制备的器件的击穿电压对比图。其中虚线为本实施例的具有nio

x

保护层的mis

‑

hemt器件的击穿曲线,实线为传统的sin

x

介质层制备的器件的击穿曲线;从图6可知本实例提供的具有nio

x

保护层的mis

‑

hemt器件较传统器件,其击穿电压提高了52.2%,从452 v提高到了688 v。

41.实施例2

42.本实施例提供了一种具有nio

x

保护层的mis

‑

hemt器件,如图4所示,所述器件包括algan/gan外延1,algan/gan外延上表面的两端分别连接源漏电极2,源漏电极2上和algan/gan外延上表面连接源漏电极以外的区域从下到上依次沉积第一介质层3和第二介质层4,第二介质层4的上表面连接栅电极5,栅电极5位于源漏电极2之间,第一介质层3为nio

x

,第一介质层3和第二介质层4共同作为mis

‑

hemt器件的钝化层和栅介质层。第二介质层4为sio2。第一介质层3的厚度为15 nm。第二介质层4的厚度为7 nm。

43.本实施例还提供了一种制备所述具有nio

x

保护层的mis

‑

hemt器件的方法,包括以下步骤:

44.(1)进行台面隔离以及欧姆接触在algan/gan外延1的上表面制备源漏电极2,如图1所示;利用电子束蒸发设备在源漏电极2上和algan/gan外延1上表面连接源漏电极以外的区域沉积一层ni金属,厚度为8 nm,沉积速率为0.02nm/s,然后在快速退火炉中进行高温氧化处理,腔体温度为400℃,通入的氧气流量为50sccm,高温氧化处理的时间为25min,退火的升温速率为15

°

c/s,形成第一介质层nio

x

,相应的结构示意图如图2所示;

45.(2)采用pecvd设备在第一介质层3上沉积第二介质层4,沉积温度为300 ℃,沉积厚度为7 nm,如图3所示;最后进行栅电极5的沉积,如图4所示。

46.本实施例提供的具有nio

x

保护层的mis

‑

hemt器件的电流崩塌特性与击穿特性和实施例1类似,具体性能可参照实施例1中的附图5和附图6。

47.实施例3

48.本实施例提供了一种具有nio

x

保护层的mis

‑

hemt器件,如图4所示,所述器件包括algan/gan外延1,algan/gan外延上表面的两端分别连接源漏电极2,源漏电极2上和algan/gan外延上表面连接源漏电极以外的区域从下到上依次沉积第一介质层3和第二介质层4,第二介质层4的上表面连接栅电极5,栅电极5位于源漏电极2之间,第一介质层3为nio

x

,第一介质层3和第二介质层4共同作为mis

‑

hemt器件的钝化层和栅介质层。第二介质层4为sion。第一介质层3的厚度为12 nm。第二介质层4的厚度为10 nm。

49.本实施例还提供了一种制备所述具有nio

x

保护层的mis

‑

hemt器件的方法,包括以下步骤:

50.(1)进行台面隔离以及欧姆接触在algan/gan外延1的上表面制备源漏电极2,如图1所示;利用电子束蒸发设备在源漏电极2上和algan/gan外延1上表面连接源漏电极以外的区域沉积一层ni金属,厚度为6 nm,沉积速率为0.02nm/s,然后在快速退火炉中进行高温氧化处理,腔体温度为400℃,通入的氧气流量为50sccm,高温氧化处理的时间为30min,退火的升温速率为10

°

c/s,形成第一介质层nio

x

,相应的结构示意图如图2所示;

51.(2)采用pecvd设备在第一介质层3上沉积第二介质层4,沉积温度为300 ℃,沉积厚度为10 nm,如图3所示;最后进行栅电极5的沉积,如图4所示。

52.本实施例提供的具有nio

x

保护层的mis

‑

hemt器件的电流崩塌特性与击穿特性和实施例1类似,具体性能可参照实施例1中的附图5和附图6。

53.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受所述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1