刻蚀后脱氟工艺的制作方法

刻蚀后脱氟工艺

[0001]

优先权声明

[0002]

本申请要求于2018年6月25日提交的名称为“post etch defluorination process(刻蚀后脱氟工艺)”的美国临时申请系列号62/689,475的优先权的权益,其为了所有目的通过引用并入本文。

技术领域

[0003]

本公开大体上涉及半导体处理,并且更具体地,涉及在半导体处理中的等离子体剥离工艺之前实施的刻蚀后脱氟工艺。

背景技术:

[0004]

在半导体制造期间,等离子体剥离工艺(例如,干式剥离工艺)可作为用于去除图案化在工件上的光致抗蚀剂和/或其他材料的方法,用于半导体制造。等离子体剥离工艺可使用从由一种或多种工艺气体生成的等离子体提取的反应性核素(例如,自由基)以从工件的表面刻蚀和/或去除光致抗蚀剂和其他掩模层。例如,在一些等离子体剥离工艺中,来自在远程等离子体腔室中生成的等离子体的中性核素穿过分离栅进入处理腔室中。中性核素可暴露于工件,比如半导体晶片,以从工件的表面去除光致抗蚀剂。

技术实现要素:

[0005]

本公开的实施方式的方面和优点将部分在以下描述中陈述,或可从描述中得知,或可通过实施方式的实践而得知。

[0006]

本公开的一个示例方面涉及用于处理工件,比如半导体晶片的方法。方法可包括将工件支撑在工件支撑件上。工件可具有光致抗蚀剂层。工件可在工件的表面上具有一种或多种氟残留物。方法可包括至少部分使用由第一工艺气体生成的等离子体在工件上进行脱氟工艺。第一工艺气体可包括氢气。在进行脱氟工艺之后,方法可包括在工件上进行等离子体剥离工艺,以从工件上至少局部去除光致抗蚀剂层。

[0007]

参考以下描述和所附权利要求,各种实施方式的这些和其他特征、方面和优点将变得更好理解。并入本说明书中并且构成本说明书的一部分的附图阐释了本公开的实施方式,并且与描述一起用来解释相关的原理。

[0008]

附图简述

[0009]

指导本领域技术人员的实施方式的详细讨论阐释在参考了所附附图的说明书中,其中:

[0010]

图1描绘了根据本公开的示例实施方式的示例工艺的纵览;

[0011]

图2描绘了根据本公开的示例实施方式的示例等离子体处理装置;

[0012]

图3描绘了根据本公开的示例实施方式的示例方法的流程图;

[0013]

图4描绘了根据本公开的示例实施方式的示例脱氟工艺的示例流程图;

[0014]

图5描绘了根据本公开的示例实施方式的使用等离子体后气体注入示例生成氢自

由基;

[0015]

图6描绘了根据本公开的示例实施方式的使用细丝示例生成氢自由基;

[0016]

图7描绘了根据本公开的示例实施方式的示例等离子体处理装置;以及

[0017]

图8描绘了根据本公开的示例实施方式的示例等离子体处理装置。

具体实施方式

[0018]

现将详细参考在附图中阐释了其一个或多个示例的实施方式。通过实施方式的解释,而非限制本公开来提供每个示例。实际上,对本领域技术人员显而易见的是,在不偏离本公开的范围或精神的情况下,可对实施方式进行各种修改和变化。例如,阐释或描述为一个实施方式的一部分的特征可与另一个实施方式一起使用,以产生仍进一步的实施方式。因此,期望在本公开的方面覆盖这种修改和变化。

[0019]

本公开的示例方面涉及用于处理工件以减少氟残留物(例如,刻蚀后氟残留物)的方法。在半导体制造工艺期间,等离子体剥离工艺(例如,干式剥离工艺)可用于去除光致抗蚀剂和/或其他掩模材料。例如,从等离子体提取的反应性核素可用于刻蚀和/或去除工件,比如半导体晶片的表面的光致抗蚀剂。

[0020]

在一些情况下,残留的氟可存在于工件上(例如,在用氟化学品进行刻蚀工艺之后)。在等离子体剥离工艺期间使用的基于氧的等离子体可与氟残留物反应,以刻蚀工件上的底层材料。在等离子体剥离工艺期间,当金属层暴露于工件上时,残留的氟可生成挥发性金属组分并且可潜在地污染处理腔室。由于反应性核素损失而增加复合,金属污染可影响腔室的稳定性。

[0021]

例如,等离子体剥离工艺可用于去除暴露的钨上的光致抗蚀剂层。在基于氧的等离子体剥离工艺期间,来自刻蚀前工艺(例如,用氟化学品实施的刻蚀工艺)的残留的氟可与氧和钨反应而形成挥发性氧化钨和氧氟化物。氧化钨和氧氟化物可沉积至等离子体处理装置的较冷部分上。在基于氧的等离子体剥离工艺期间,钨化合物的积聚可导致增加的氧自由基的复合,导致在等离子体剥离工艺期间降低的光致抗蚀剂剥离速率。在工件加热期间,氟也可从工件表面释放并且可附着至部分等离子体处理装置,影响等离子体剥离工艺性能。

[0022]

本公开的示例方面涉及在实施等离子体剥离工艺之前,在工件上进行脱氟工艺。可在与等离子体剥离工艺相同的处理腔室内原位进行脱氟工艺。脱氟工艺可将工件暴露于一种或多种氢自由基。氢自由基可与氟残留物反应以生成hf分子(例如,hf气体)。hf分子可从处理腔室中排空。然后,可实施等离子体剥离工艺,以去除光致抗蚀剂(例如,使用基于氧的等离子体)。这样,在等离子体剥离工艺期间,可减少由一种或多种氟残留物的存在而导致的影响。

[0023]

在一些实施方式中,可在通过分离栅与处理腔室分开的等离子体腔室中生成氢自由基。例如,可通过在工艺气体中诱导等离子体而生成氢自由基。例如,工艺气体可为包括h2和载气的混合物,比如包括h2和n2的混合物,或可为包括h2和he的混合物,或可为包括h2和ar的混合物,或可为包括h2和ar以及另一种惰性气体的混合物。在一些其他实施方式中,可例如使用加热的细丝,比如加热的钨丝生成氢自由基。

[0024]

在一些其他实施方式中,可使用等离子体后气体注入而生成氢自由基。例如,可在

通过分离栅与处理腔室分开的等离子体腔室中生成一种或多种激发的惰性气体分子(例如,激发的he分子)。例如,可通过使用等离子体源(例如,感应等离子体源、电容等离子体源等)在工艺气体中诱导等离子体而生成激发的惰性气体分子。工艺气体可为惰性气体。例如,工艺气体可为氦、氩、氙、氖或其他惰性气体。在一些实施方式中,工艺气体可由惰性气体组成。分离栅可用于过滤在等离子体腔室中生成的离子,并且允许中性核素穿过分离栅中的孔至处理腔室,用于暴露于工件。

[0025]

在一些实施方式中,可在分离栅处或在分离栅下方(例如,下游)通过将氢气(h2)与激发的核素混合而生成氢自由基。例如,在一些实施方式中,分离栅可具有多个栅板。氢气可在栅板之一的下方或下游位置处注入至穿过分离栅的核素中。在一些实施方式中,氢气可在两个栅板之间的位置处注入至穿过分离栅的核素中。在一些实施方式中,氢气可在所有栅板之下的位置处(例如,在处理腔室中)注入至核素中。

[0026]

将氢气与来自惰性气体的激发的核素混合可使得生成一种或多种氢自由基,比如中性氢自由基。在处理腔室中氢自由基可暴露于工件,以实施根据本公开的示例实施方式的脱氟工艺。

[0027]

本公开的示例性方面提供了许多技术效果和益处。例如,工件用一种或多种氢自由基的原位处理(例如,在与等离子体剥离工艺相同的处理腔室中)可减少钨化合物的积聚,并且可减少随后由于在等离子体剥离工艺期间,工件上氟残留物的存在而造成的剥离速率的下降。

[0028]

为了阐释和讨论的目的,参考“工件”、“晶片”或半导体晶片讨论了本公开的方面。使用本文提供的公开,本领域普通技术人员将理解,本公开的示例方面可与任何半导体基材或其他合适的基材结合使用。另外,术语“约”与数值的联合使用旨在指在叙述的数值的百分之十(10%)以内。“基座”指可用于支撑工件的任何结构。

[0029]

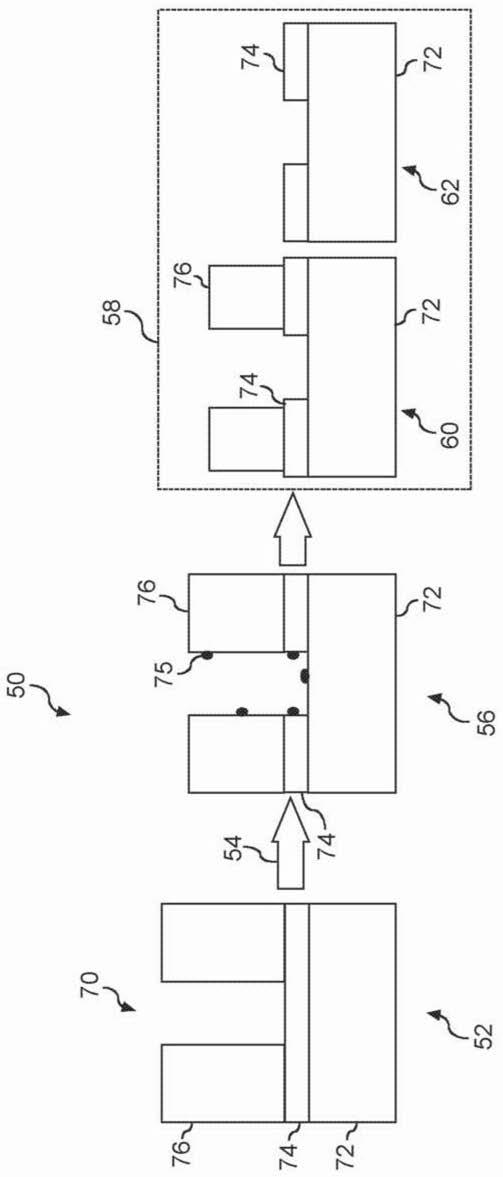

图1描绘了根据本公开的示例实施方式的示例工艺50的纵览。在阶段52处,工件70可包括基材层72(例如,硅和/或硅锗)。待刻蚀的层74(例如,介电层比如二氧化硅层,或金属层比如钨)可设置在基材层72的顶部上。可将光致抗蚀剂层76可图案化在工件70上。在刻蚀工艺期间,光致抗蚀剂层76可被图案化,以用作用于刻蚀层74的掩模。

[0030]

工艺50实施刻蚀工艺54,以去除层74的一部分。在一些实施方式中,刻蚀工艺54可为基于氟的刻蚀工艺,其中氟、含氟的化合物、氟核素和/或氟混合物用于刻蚀层74的暴露部分。如在阶段56处阐释的,在完成刻蚀工艺54后,氟残留物75可留在工件70上。

[0031]

可在等离子体处理装置(例如,图2、图7或图8的装置)中实施光致抗蚀剂去除工艺58。根据本公开的示例实施方式,光致抗蚀剂去除工艺58可包括脱氟工艺和等离子体剥离工艺。

[0032]

根据本公开的示例实施方式,脱氟工艺可包括将工件70暴露至氢自由基。氢自由基与氟残留物反应以生成hf。hf可从等离子体处理装置的处理腔室中去除。在阶段60处,工件70已经被处理以去除氟残留物75。

[0033]

如以下将更详细地讨论的,在一些实施方式中,可使用等离子体源,比如感应耦合的等离子体源通过从工艺气体生成等离子体实施脱氟工艺。工艺气体可包括氢。等离子体可生成氢自由基。中性氢自由基可穿过分离栅进入处理腔室,其中它们暴露于工件。氢自由基可与氟残留物反应以减少工件上的氟残留物。可使用氢自由基的其他来源,比如蒸汽。

[0034]

根据本公开的示例实施方式的用于脱氟工艺的示例工艺参数包括:

[0035]

工艺气体:h2和载气(例如,n2或ar或he或组合)(或h自由基的其他来源,比如蒸汽)

[0036]

h2与载气的比例:约2至约100

[0037]

处理时间:约5秒至约60秒

[0038]

工艺压力:约300m托至约4000m托

[0039]

感应耦合的等离子体源功率:约600w至约5000w

[0040]

工件温度:约90℃至约400℃。

[0041]

参考图1,在脱氟工艺之后,光致抗蚀剂去除工艺58可包括等离子体剥离工艺。等离子体剥离工艺可将工件70暴露至自由基(例如,使用等离子体源由工艺气体生成),以刻蚀和/或去除光致抗蚀剂层76。阶段62描绘了在去除光致抗蚀剂层76后的工件70。

[0042]

用于等离子体剥离工艺的示例工艺参数可包括:

[0043]

工艺气体:o2,或o2和载气(例如,n2或ar或he或组合)

[0044]

工艺压力:约600m托(mtorr)至约1200m托

[0045]

感应耦合的等离子体源功率:约2000w至约5000w

[0046]

工件温度:约90℃至约400℃。

[0047]

在一些实施方式中,脱氟工艺可用等离子体剥离工艺原位进行。例如,脱氟工艺和等离子体剥离工艺可在相同的处理腔室中进行,不用从处理腔室取出工件。

[0048]

图2描绘了根据本公开的示例实施方式的可用于进行工艺的示例等离子体处理装置100。如阐释的,等离子体处理装置100包括处理腔室110和与处理腔室110分开的等离子体腔室120。处理腔室110包括可操作地支撑待处理的工件114,比如半导体晶片的工件支撑件或基座112。在该示例阐释中,通过感应耦合的等离子体源135在等离子体腔室120(即,等离子体生成区)中生成等离子体,并且将期望的核素通过分离栅组件200从等离子体腔室120引导至基材114的表面。

[0049]

为了阐释和讨论的目的,参考感应耦合的等离子体源讨论了本公开的方面。使用本文提供的公开,本领域普通技术人员将理解,在不偏离本公开的范围的情况下,可使用任何等离子体源(例如,感应耦合的等离子体源、电容耦合的等离子体源等)。

[0050]

等离子体腔室120包括介电侧壁122和顶棚124。介电侧壁122、顶棚124和分离栅200限定了等离子体腔室内部125。介电侧壁122可由介电材料,比如石英和/或氧化铝形成。感应耦合的等离子体源135可包括邻近介电侧壁122围绕等离子体腔室120设置的感应线圈130。感应线圈130通过合适的匹配网格132耦合至rf功率发生器134。工艺气体(例如,氢气和载气)可从气体供应150和环形气体分配通道151或其他合适的气体引入机构提供至腔室内部。当用来自rf功率发生器134的rf功率为感应线圈130供能时,可在等离子体腔室120中生成等离子体。在特别的实施方式中,等离子体处理装置100可包括任选的接地的法拉第屏障(faraday shield)128,以减少感应线圈130与等离子体的电容耦合。

[0051]

如图1中显示,分离栅200将等离子体腔室120与处理腔室110分开。分离栅200可用于从在等离子体腔室120中通过等离子体生成的混合物中进行离子过滤,以生成过滤的混合物。在处理腔室中,过滤的混合物可暴露于工件114。

[0052]

在一些实施方式中,分离栅200可为多板分离栅。例如,分离栅200可包括以彼此平行关系间隔开的第一栅板210和第二栅板220。第一栅板210和第二栅板220可分开一定距

离。

[0053]

第一栅板210可具有具备多个孔的第一栅图案。第二栅板220可具有具备多个孔的第二栅图案。第一栅图案可与第二栅图案相同或不同。带电的颗粒可在它们通过分离栅中的每个栅板210、220的孔的路径中的壁上复合。中性核素(例如,自由基)可相对自由地流过第一栅板210和第二栅板220中的孔。每个栅板210和220的孔的尺寸和厚度可影响带电的颗粒和中性颗粒二者的透过性。

[0054]

在一些实施方式中,第一栅板210可由金属(例如,铝)或其他导电材料制成和/或第二栅板220可由导电材料或介电材料(例如,石英、陶瓷等)制成。在一些实施方式中,第一栅板210和/或第二栅板220可由其他材料,比如硅或碳化硅制成。如果栅板由金属或其他导电材料制成,则栅板可为接地的。在一些实施方式中,栅组件可包括具有一个栅板的单个栅。

[0055]

图3描绘了根据本公开的示例性方面的一个示例方法(300)的流程图。将通过示例参考图2的等离子体处理装置100讨论方法(300)。方法(300)可在任何合适的等离子体处理装置中实施。为了阐释和讨论的目的,图3描绘了以特定的顺序进行的步骤。使用本文提供的公开,本领域普通技术人员将理解,在不偏离本公开的范围的情况下,可以以各种方式省略、扩展、同时进行、重新布置和/或修改本文所述的任何方法的各个步骤。另外,在不偏离本公开的范围的情况下,可进行各种步骤(未阐释)。

[0056]

在(302)处,方法可包括进行刻蚀工艺以刻蚀工件上的层。相对于方法(300)的其余部分,可在分开的处理装置中进行刻蚀工艺。刻蚀工艺可去除工件上的层的至少一部分。在一些实施方式中,刻蚀工艺可为基于氟的刻蚀工艺。在基于氟的刻蚀工艺的实施后,工件可具有一种或多种氟残留物。

[0057]

在(304)处,方法可包括将工件放置在等离子体处理装置的处理腔室中。处理腔室可与等离子体腔室分开(例如,通过分离栅组件分开)。例如,方法可包括在处理腔室110中将工件114放置在工件支撑件112上。

[0058]

参考图3,方法可包括根据本公开的示例方面进行脱氟工艺(306)。脱氟工艺可为本文公开的任何脱氟工艺。例如,脱氟工艺可为参考图4-图6讨论的示例脱氟工艺。

[0059]

脱氟工艺可将工件暴露于一种或多种氢自由基以与氟残留物反应。例如,氢自由基可与氟残留物反应以生成hf。

[0060]

在(308)处,方法可包括从处理腔室中排空hf。例如,由于脱氟工艺生成的hf气体可从处理腔室110中抽出。

[0061]

在(310)处,方法可包括进行等离子体剥离工艺,以例如从工件去除光致抗蚀剂。等离子体剥离工艺可包括,例如,在等离子体腔室120中从工艺气体生成等离子体、用分离栅组件200过滤离子和允许中性自由基穿过分离栅组件200。中性自由基可暴露于工件114,以从工件至少局部去除光致抗蚀剂。

[0062]

在(310)处的等离子体剥离工艺期间使用的工艺气体可与在(308)处的脱氟工艺期间使用的工艺气体不同。例如,在(308)处的脱氟工艺期间的工艺气体可包括氢气。在(310)处的等离子体剥离工艺期间的工艺气体可包括氧气。

[0063]

在图3的(312)处,方法可包括从处理腔室中取出工件。例如,在处理腔室110中可将工件114从工件支撑件112取出。然后可调整等离子体处理装置,用于将来另外工件的处

理。这样,在工件在相同的处理腔室中的同时,可使用相同处理装置进行脱氟工艺(308)和等离子体剥离工艺(310)二者。

[0064]

图4描绘了根据本公开的示例方面的示例脱氟工艺(400)的流程图。可使用等离子体处理装置100实施工艺(400)。然而,如以下将详细讨论的,在不偏离本公开的范围的情况下,可使用其他方法实施根据本公开的示例方面的方法。为了阐释和讨论的目的,图4描绘了以特定的顺序进行的步骤。使用本文提供的公开,本领域普通技术人员将理解,在不偏离本公开的范围的情况下,可以以各种方式省略、扩展、同时进行、重新布置和/或修改本文所述的任何方法的各个步骤。另外,在不偏离本公开的范围的情况下,可进行各种另外的步骤(未阐释)。

[0065]

在(402)处,脱氟工艺可包括将工件加热。例如,可在处理腔室中将工件114加热至工艺温度。可使用例如与基座112相关的一种或多种加热系统将工件114加热。在一些实施方式中,工件可被加热至约90℃至约400℃的范围内的工艺温度。

[0066]

在(404)处,脱氟工艺可包括允许工艺气体进入至等离子体腔室中。例如,可允许工艺气体经环形气体分配通道151或其他合适的气体引入机构从气体源150进入等离子体腔室内部125中。在一些实施方式中,工艺气体可包括氢气。例如,工艺气体可包括h2和载气(例如,n2或ar或he或其他惰性气体或组合)。h2与载气的比例可为约2至约100。

[0067]

在(406)处,脱氟工艺可包括为感应耦合的等离子体源供能,以在等离子体腔室生成等离子体。例如,可用来自rf功率发生器134的rf能为感应线圈130供能,以在等离子体腔室内部125中生成等离子体。在一些实施方式中,可用脉冲的功率为感应耦合的等离子体源供能,以获得期望的具有减少的等离子体能的自由基。在一些实施方式中,感应耦合的等离子体源可用在约660w至约5000w的范围内的功率来操作。在(408)处,等离子体可用于由氢气生成一种或多种氢自由基。可使用氢自由基的其他来源,比如蒸汽。

[0068]

在(410)处,脱氟工艺可包括过滤由等离子体生成的一种或多种离子,以产生过滤的混合物。过滤的混合物可包括中性氢自由基。在一些实施方式中,可使用将等离子体腔室与工件所在的处理腔室分开的分离栅组件过滤一种或多种离子。例如,分离栅组件200可用于过滤由等离子体生成的离子。分离栅200可具有多个孔。带电的颗粒(例如,离子)可在它们通过多个孔的路径中的壁上复合。中性核素(例如自由基)可穿过孔。

[0069]

在一些实施方式中,分离栅200可配置为以大于或等于约90%,比如大于或等于约95%的效率过滤离子。离子过滤的百分数效率指相对于混合物中离子的总数从混合物去除的离子的量。例如,约90%的效率指示在过滤期间去除了约90%的离子。约95%的效率指示在过滤期间去除了约95%的离子。

[0070]

在一些实施方式中,分离栅可为多板分离栅。多板分离栅可具有平行的多个分离栅板。可选择栅板中的孔的布置和排列,以提供期望的离子过滤的效率,比如大于或等于约95%。

[0071]

例如,分离栅200可具有彼此为平行关系的第一栅板210和第二栅板220。第一栅板210可具有具备多个孔的第一栅图案。第二栅板220可具有具备多个孔的第二栅图案。第一栅图案可与第二栅图案相同或不同。带电的颗粒(例如,离子)可在它们通过分离栅200中的每个栅板210、220的孔的路径中的壁上复合。中性核素(例如,自由基)可相对自由地流过第一栅板210和第二栅板220中的孔。

[0072]

在图4的(412)处,脱氟工艺可包括将工件暴露于氢自由基。更具体地,工件可暴露于在等离子体中生成并且穿过分离栅组件的氢自由基。作为示例,氢自由基可穿过分离栅200并且暴露于工件114。将工件暴露于氢自由基可使得从工件去除一种或多种氟残留物。

[0073]

在不偏离本公开的范围的情况下,可通过使用其他方式生成氢自由基来实施脱氟工艺。例如,在一些实施方式中,可至少部分使用等离子体后气体注入和/或加热的细丝和/或蒸汽生成氢自由基。

[0074]

图5描绘了根据本公开的示例实施方式的使用等离子体后气体注入的氢自由基的示例生成。更具体地,图5描绘了根据本公开的示例实施方式的用于等离子体后注入氢的示例分离栅200。更具体地,分离栅200包括以平行关系设置的第一栅板210和第二栅板220。第一栅板210和第二栅板220可提供用于离子/uv过滤。

[0075]

第一栅板210和第二栅板220可为彼此平行的关系。第一栅板210可具有具备多个孔的第一栅图案。第二栅板220可具有具备多个孔的第二栅图案。第一栅图案可与第二栅图案相同或不同。来自等离子体的核素(例如,激发的惰性气体分子)215可暴露于分离栅200。带电的颗粒(例如,离子)可在它们通过分离栅200中的每个栅板210、220的孔的路径中的壁上复合。中性核素可相对自由地流过第一栅板210和第二栅板220中的孔。

[0076]

在第二栅板220之后,气体注入源230可配置为将氢232混合至穿过分离栅200的核素中。源自氢气的注入的包括氢自由基的混合物225可穿过第三栅板235,用于暴露于处理腔室中的工件。

[0077]

为了示例目的,参考具有三个栅板的分离栅来讨论本示例。在不偏离本公开的范围的情况下,使用本文提供的公开,本领域普通技术人员将理解,可使用更多或更少的栅板。另外,氢可在分离栅中和/或处理腔室中分离栅后的任何点处与核素混合。例如,气体注入源230可位于第一栅板210和第二栅板220之间。

[0078]

在一些实施方式中,可通过使氢气在加热的细丝(例如,钨丝)上穿过而生成氢自由基。例如,如图6中显示,在第一腔室中氢气h

2 240可在加热的细丝245(例如,钨丝)上穿过而生成氢自由基225。氢自由基225可穿过分离栅200。

[0079]

分离栅200包括以平行关系设置的第一栅板210和第二栅板220。第一栅板210可具有具备多个孔的第一栅图案。第二栅板220可具有具备多个孔的第二栅图案。第一栅图案可与第二栅图案相同或不同。

[0080]

在不偏离本公开的范围的情况下,可使用其他等离子体处理装置实施脱氟工艺和/或等离子体剥离工艺。

[0081]

图7描绘了根据本公开的示例实施方式的可用于实施工艺的示例等离子体处理装置500。等离子体处理装置500类似于图2的等离子体处理装置100。

[0082]

更具体地,等离子体处理装置500包括处理腔室110和与处理腔室110分开的等离子体腔室120。处理腔室110包括可操作地支撑待处理的工件114,比如半导体晶片的基材支架或基座112。在该示例阐释中,在等离子体腔室120(即,等离子体生成区)中,通过感应耦合的等离子体源135生成等离子体,并且将期望的核素通过分离栅组件200从等离子体腔室120引导至基材114的表面。

[0083]

等离子体腔室120包括介电侧壁122和顶棚124。介电侧壁122、顶棚124和分离栅200限定了等离子体腔室内部125。介电侧壁122可由介电材料,比如石英和/或氧化铝形成。

感应耦合的等离子体源135可包括邻近介电侧壁122围绕等离子体腔室120设置的感应线圈130。感应线圈130通过合适的匹配网格132耦合至rf功率发生器134。工艺气体(例如,惰性气体)可从气体供应150和环形气体分配通道151或其他合适的气体引入机构提供至腔室内部。当用来自rf功率发生器134的rf功率为感应线圈130供能时,可在等离子体腔室120中生成等离子体。在特别的实施方式中,等离子体处理装置100可包括任选的接地的法拉第屏障128,以减少感应线圈130与等离子体的电容耦合。

[0084]

如图7中显示,分离栅200将等离子体腔室120与处理腔室110分开。分离栅200可用于从在等离子体腔室120中通过等离子体生成的混合物中进行离子过滤,以生成过滤的混合物。在处理腔室中,过滤的混合物可暴露于工件114。

[0085]

在一些实施方式中,分离栅200可为多板分离栅。例如,分离栅200可包括以彼此平行关系间隔开的第一栅板210和第二栅板220。第一栅板210和第二栅板220可分开一定距离。

[0086]

第一栅板210可具有具备多个孔的第一栅图案。第二栅板220可具有具备多个孔的第二栅图案。第一栅图案可与第二栅图案相同或不同。带电的颗粒可在它们通过分离栅中的每个栅板210、220的孔的路径中的壁上复合。中性核素(例如,自由基)可相对自由地流过第一栅板210和第二栅板220中的孔。每个栅板210和220的孔的尺寸和厚度可影响带电的颗粒和中性颗粒二者的透过性。

[0087]

在一些实施方式中,第一栅板210可由金属(例如,铝)或其他导电材料制成和/或第二栅板220可由导电材料或介电材料(例如,石英、陶瓷等)制成。在一些实施方式中,第一栅板210和/或第二栅板220可由其他材料,比如硅或碳化硅制成。如果栅板由金属或其他导电材料制成,则栅板可为接地的。

[0088]

如上所讨论,氢气可注入至穿过分离栅200的核素中,以生成一种或多种氢自由基,用于暴露于工件114。氢自由基可用于实施各种半导体制造工艺。

[0089]

图7的示例等离子体处理装置500可操作地在等离子体腔室120中生成第一等离子体502(例如,远程等离子体),并且在处理腔室110中生成第二等离子体504(例如,直接等离子体)。如本文使用的,“远程等离子体”指远离工件,比如在通过分离栅与工件分开的等离子体腔室中生成的等离子体。如本文使用的,“直接等离子体”指直接暴露于工件的等离子体,比如在具有可操作地支撑工件的基座的处理腔室中生成的等离子体。

[0090]

更具体地,图7的等离子体处理装置500包括在基座112中具有偏置电极510的偏置源。偏置电极510可经合适的匹配网格512耦合至rf功率发生器514。当偏置电极510用rf能供能时,可在处理腔室110中由混合物生成第二等离子体504,用于直接暴露于工件114。处理腔室110可包括用于从处理腔室110中排空气体的气体排空口516。可使用第一等离子体502和/或第二等离子体504生成在根据本公开的示例方面的脱氟工艺中使用的氢自由基。

[0091]

图8描绘了类似于图2和图7的处理腔室的处理腔室600。更具体地,等离子体处理装置600包括处理腔室110和与处理腔室110分开的等离子体腔室120。处理腔室110包括可操作地支撑待处理的工件114,比如半导体晶片的基材支架或基座112。在该示例阐释中,在等离子体腔室120(即,等离子体生成区)中,通过感应耦合的等离子体源135生成等离子体,并且将期望的核素通过分离栅组件200从等离子体腔室120引导至基材114的表面。

[0092]

等离子体腔室120包括介电侧壁122和顶棚124。介电侧壁122、顶棚124和分离栅

200限定了等离子体腔室内部125。介电侧壁122可由介电材料,比如石英和/或氧化铝形成。感应耦合的等离子体源135可包括邻近介电侧壁122围绕等离子体腔室120设置的感应线圈130。感应线圈130通过合适的匹配网格132耦合至rf功率发生器134。工艺气体(例如,惰性气体)可从气体供应150和环形气体分配通道151或其他合适的气体引入机构提供至腔室内部。当用来自rf功率发生器134的rf功率为感应线圈130供能时,可在等离子体腔室120中生成等离子体。在特别的实施方式中,等离子体处理装置100可包括任选的接地的法拉第屏障128,以减少感应线圈130与等离子体的电容耦合。

[0093]

如图8中显示,分离栅200将等离子体腔室120与处理腔室110分开。分离栅200可用于从在等离子体腔室120中通过等离子体生成的混合物中进行离子过滤,以生成过滤的混合物。在处理腔室中,过滤的混合物可暴露于工件114。

[0094]

在一些实施方式中,分离栅200可为多板分离栅。例如,分离栅200可包括以彼此平行关系间隔开的第一栅板210和第二栅板220。第一栅板210和第二栅板220可分开一定距离。

[0095]

第一栅板210可具有具备多个孔的第一栅图案。第二栅板220可具有具备多个孔的第二栅图案。第一栅图案可与第二栅图案相同或不同。带电的颗粒可在它们通过分离栅中的每个栅板210、220的孔的路径中的壁上复合。中性核素(例如,自由基)可相对自由地流过第一栅板210和第二栅板220中的孔。每个栅板210和220的孔的尺寸和厚度可影响带电的颗粒和中性颗粒二者的透过性。

[0096]

在一些实施方式中,第一栅板210可由金属(例如,铝)或其他导电材料制成和/或第二栅板220可由导电材料或介电材料(例如,石英、陶瓷等)制成。在一些实施方式中,第一栅板210和/或第二栅板220可由其他材料,比如硅或碳化硅制成。如果栅板由金属或其他导电材料制成,则栅板可为接地的。

[0097]

图8的示例等离子体处理装置600可操作地在等离子体腔室120中生成第一等离子体602(例如,远程等离子体)并且在处理腔室110中生成第二等离子体604(例如,直接等离子体)。如显示,等离子体处理装置600可包括从与远程等离子体腔室120相关的竖直侧壁122延伸的有角度的介电侧壁622。有角度的介电侧壁622可形成处理腔室110的一部分。

[0098]

第二感应等离子体源635可靠近介电侧壁622放置。第二感应等离子体源635可包括经合适的匹配网格612耦合至rf发生器614的感应线圈610。当用rf能供能时,感应线圈610可在处理腔室110中由混合物诱导直接等离子体604。法拉第屏障628可设置在感应线圈610和侧壁622之间。

[0099]

基座可112可在竖直方向v上移动。例如,基座112可包括可配置为调节基座112和分离栅组件200之间的距离的竖直提升器616。作为一个示例,基座112可放置在第一竖直位置中,用于使用远程等离子体602处理。基座112可在第二竖直位置中,用于使用直接等离子体604处理。第一竖直位置相对于第二竖直位置可更靠近分离栅组件200。

[0100]

图8的等离子体处理装置600包括在基座112中具有偏置电极510的偏置源。偏置电极510可经合适的匹配网格512耦合至rf功率发生器514。处理腔室110可包括用于从处理腔室110中排空气体的气体排空口516。可使用第一等离子体602和/或第二等离子体604生成在根据本公开的示例方面的脱氟工艺中使用的氢自由基。

[0101]

尽管已经结合其特定的示例实施方式详细地描述了本主题,但是应当理解,本领

域技术人员在获得前述的理解之后,可容易地为这些实施方式产生改变、变型和等效方案。因此,示例了而不是限制了本公开的范围,并且本公开不排除包括对本领域技术人员是显而易见的对本主题的这种修改、变型和/或添加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1