模块及其制造方法与流程

1.本发明涉及模块及其制造方法。

背景技术:

2.日本特开2016

‑

219711号公报(专利文献1)记载有具备绝缘树脂层的布线基板。在专利文献1中,在绝缘树脂层的表面存在氮官能团,绝缘树脂层和基底金属层经由氮官能团而紧贴。专利文献1记载有:通过对绝缘树脂层的上表面进行氮等离子体处理,在绝缘树脂层的表面形成有氮官能团。

3.日本特许第6331879号(专利文献2)记载有利用模制构件密封了电子元件的电子装置。通过在由树脂和填料构成的模制构件的表面使填料从树脂暴露,从而形成有凹凸面。专利文献2记载有:通过形成凹凸面,使模制构件的表面积变大,能够提高散热效率。

4.专利文献1:日本特开2016

‑

219711号公报

5.专利文献2:日本特许第6331879号

6.专利文献1中记载有绝缘树脂层和基底金属层能够经由氮官能团而紧贴,但不是所有的金属都与氮官能团紧贴。因此,并非总是获得提高紧贴性这样的效果。

7.另外,当在含有填料的密封树脂的表面形成金属膜的情况下,仅对于树脂成分中的氮官能团而与金属膜的紧贴而言,紧贴性不充分。另外,如专利文献2所示那样,在填料从密封树脂暴露的结构中,为了进一步将金属膜稳定地固定到位,不仅需要使金属膜与树脂成分紧贴还需要使金属膜与填料紧贴,但以往,无法使金属膜同时与树脂成分和填料紧贴。

技术实现要素:

8.因此,本发明的目的在于提供能够使屏蔽膜与树脂成分和填料双方紧贴的模块及其制造方法。

9.为了实现上述目的,基于本发明的模块具备:基板,其具有主面和侧面;电子部件,其安装于上述主面;密封树脂,其覆盖上述主面和上述电子部件;以及屏蔽膜,其覆盖上述密封树脂的表面和上述基板的上述侧面,上述密封树脂包括:以有机树脂为主成分的树脂成分和以无机氧化物为主成分的粒状的填料,在上述密封树脂的与上述屏蔽膜接触的表面中,上述填料的一部分颗粒局部从上述树脂成分暴露,上述树脂成分的表面包括氮官能团,上述屏蔽膜由作为钝态金属且过渡金属的金属或者包含该金属的合金形成。

10.根据本发明,能够使屏蔽膜与树脂成分和填料双方紧贴。

附图说明

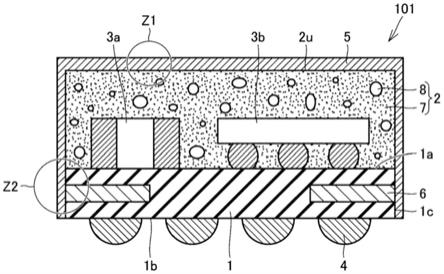

11.图1是基于本发明的实施方式1的模块的剖视图。

12.图2是图1的z1部的放大图。

13.图3是表示氮官能团的构造的图。

14.图4是图1的z2部的放大图。

15.图5是基于本发明的实施方式1的模块的制造方法的第1工序中的z1部的放大剖视图。

16.图6是基于本发明的实施方式1的模块的制造方法的第1工序中的z2部的放大剖视图。

17.图7是基于本发明的实施方式1的模块的制造方法的第2工序中的z1部的放大剖视图。

18.图8是基于本发明的实施方式1的模块的制造方法的第2工序中的z2部的放大剖视图。

19.图9是基于本发明的实施方式1的模块的制造方法的第3工序中的z1部的放大剖视图。

20.图10是基于本发明的实施方式1的模块的制造方法的第3工序中的z2部的放大剖视图。

21.图11是基于本发明的实施方式1的模块的制造方法的第4工序中的z1部的放大剖视图。

22.图12是基于本发明的实施方式1的模块的制造方法的第4工序中的z2部的放大剖视图。

23.图13是基于本发明的实施方式1的模块的制造方法的第5工序中的z1部的放大剖视图。

24.图14是基于本发明的实施方式1的模块的制造方法的第5工序中的z2部的放大剖视图。

25.图15是氮离子的照射处理后的密封树脂2的表面的第1照片。

26.图16是氮离子的照射处理后的密封树脂2的表面的第2照片。

27.图17是填料的颗粒及其附近的放大剖视图。

28.图18是基于本发明的实施方式2的模块的z1部的放大图。

29.图19是基于本发明的实施方式3的模块的剖视图。

30.图20是基于本发明的实施方式3的模块的变形例的剖视图。

31.图21是基于本发明的实施方式4的模块的剖视图。

32.图22是图21的z1部的放大图。

33.图23是图21的z3部的放大图。

34.图24是基于本发明的实施方式4的模块的第1变形例的z1部的放大剖视图。

35.图25是基于本发明的实施方式4的模块的第1变形例的z3部的放大剖视图。

36.图26是基于本发明的实施方式4的模块的第2变形例的剖视图。

具体实施方式

37.附图中所示的尺寸比不一定局限于忠实地如实际情况那样,存在为了便于说明而将尺寸比夸张示出的情况。在以下的说明中,在提及上或者下的概念时,不局限于是指绝对的上或者下,存在是指图示的姿势中的相对的上或者下的情况。

38.(实施方式1)

39.参照图1~图4,对基于本发明的实施方式1的模块进行说明。本实施方式的模块

101的剖视图如图1所示。模块101具备基板1、电子部件3a、3b、密封树脂2、屏蔽膜5。图1的z1部的放大图如图2所示。氮官能团如图3所示。图中的“x”是指作为钝态金属且过渡金属的金属的原子。图中的“o”是指氧原子。图1的z2部的放大图如图4所示。

40.模块101具备:基板1,其具有主面1a和侧面1c;电子部件3a、3b,其安装于基板1的主面1a;密封树脂2,其覆盖主面1a和电子部件3a、3b;以及屏蔽膜5,其覆盖密封树脂2的表面和基板1的侧面1c。基板1也可以是陶瓷基板,也可以是树脂基板。此处,示出在主面1a安装有多个电子部件的例子,但也可以构成为在主面1a仅安装有一个电子部件。密封树脂2包括以有机树脂为主成分的树脂成分7和以无机氧化物为主成分的粒状的填料8。此处所说的“为主成分”是指按重量比率占一半以上的状态。在本实施方式中,树脂成分由有机树脂构成,填料由无机氧化物构成。另外,此处所说的有机树脂例如也可以是环氧树脂。构成填料8的无机氧化物例如是sio2。如图2所示那样,在密封树脂2的与屏蔽膜5接触的表面处,填料8的一部分颗粒局部从树脂成分7暴露。没有暴露的部分埋没于树脂成分7中。树脂成分7的表面包括氮官能团。氮官能团如图3所示那样。屏蔽膜5由作为钝态金属且过渡金属的金属或者包含该金属的合金形成。此处所说的“钝态金属”是指容易成为钝态的金属。

41.在此处所示的例子中,屏蔽膜5在与密封树脂2接触的接触面包括紧贴层5a。屏蔽膜5成为紧贴层5a、导电层5b、防锈层5c的3层构造。

42.在本实施方式中,屏蔽膜5在与密封树脂2接触的接触面包括紧贴层5a,紧贴层5a由作为钝态金属且过渡金属的金属或者包含该金属的合金形成,因此,根据后述的原理,能够使屏蔽膜5和密封树脂2的树脂成分7以及填料8均紧贴。

43.首先,对紧贴层5a和填料8紧贴的原理进行说明。此处利用紧贴层5a的作为钝态金属的性质。紧贴层5a的材料通过与填料8所含的氧结合,而与填料8紧贴。紧贴层5a的材料通过与氧结合而氧化,作为其结果,形成钝态。紧贴层5a的材料被氧化的结构为钝态,因此,氧化限定为从表层至数nm~数十nm的深度,没有进一步发展。因此,能够得到可靠性高且牢固的紧贴。此外,通过填料8的除暴露部以外的部分埋没于树脂成分7能够确保由环氧树脂构成的树脂成分7和填料8的紧贴。

44.接下来,对紧贴层5a和树脂成分7紧贴的原理进行说明。此处利用紧贴层5a的作为过渡金属的性质。在形成紧贴层5a之前,在树脂成分7的环氧树脂成分即树脂成分7的表面形成氮官能团。过渡金属具有与氮官能团配位耦合的性质,因此,紧贴层5a的材料通过配位耦合来与树脂成分7的氮官能团紧贴。

45.如图4所示那样,优选基板1使电极6在侧面1c暴露地内置电极6,在侧面1c中,电极6和紧贴层5a电连接。这可通过所暴露的电极6不被过度氮化来实现。电极6例如也可以是gnd电极。在基板1的侧面1c中,电极6和紧贴层5a电连接,由此,能够使电极6和屏蔽膜5成为同电位。特别是,在电极6为gnd电极的情况下,能够良好地屏蔽由屏蔽膜5围起的内部空间。

46.(制造方法)

47.对本实施方式的模块的制造方法进行说明。本实施方式的模块的制造方法包括:准备具有主面1a和侧面1c并在主面1a安装有电子部件的基板1的工序;覆盖主面1a和上述电子部件地形成密封树脂2的工序;在密封树脂2的表面和基板1的侧面1c照射氮离子的工序;以及覆盖密封树脂2的表面和基板1的侧面1c地形成屏蔽膜5的工序,密封树脂2包括以有机树脂为主成分的树脂成分7和以无机氧化物为主成分的粒状的填料8,屏蔽膜5在与密

封树脂2接触的接触面包括紧贴层5a,在密封树脂2的与紧贴层5a接触的表面处,填料8的一部分颗粒局部从树脂成分7暴露,紧贴层5a由作为钝态金属且过渡金属的金属或者包含该金属的合金形成。构成树脂成分7的有机树脂例如也可以是环氧树脂。参照附图对上述的各工序进行说明。

48.已经形成有密封树脂2,尚没有形成有屏蔽膜5。密封树脂2对安装于基板1的主面1a上的一些电子部件进行覆盖。将密封树脂2的上表面即相当于图1的z1部这部分放大时如图5所示。填料8的颗粒几乎均整体埋没于树脂成分7,密封树脂2的上表面2u几乎平坦。作为填料8,存在各种大小的尺寸的球状的颗粒,且它们随机地存在于密封树脂2的内部。此时刻,几乎不存在填料8从上表面2u突出的部位。

49.将基板1的侧面1c处电极6暴露的部位即相当于图1的z2部这部分放大时如图6所示。在电极6所暴露的部分形成有氧化膜6a。氧化膜6a通过电极6的材料与空气中的氧气反应而形成。

50.以下,在制造中途的构造体中,也将图1的z1部、z2部所相当的部分分别仅称为“z1部”、“z2部”。关注这两处的情况继续说明。在其他实施方式中也使用相同的名称。

51.接着照射氮离子。z1部如图7所示。即,通过所照射的氮离子15将密封树脂2的表层部蚀刻除去。树脂成分7比填料8蚀刻率高,因此,选择性地蚀刻除去树脂成分7。作为其结果,埋没于树脂成分7的填料8的一部分颗粒从树脂成分7暴露。成为在暴露的部分中各颗粒的局部从树脂成分7突出的状态。在局部暴露的颗粒中,该颗粒的其他部分成为埋没于树脂成分7的状态。通过氮离子15的照射,不仅蚀刻树脂成分7,还同时使树脂成分7的环氧树脂成分改性,在表面生成氮官能团。

52.在照射了氮离子15时,在z2部中如图8所示。即,从电极6除去氧化膜6a。但是,当欲避免在电极6的暴露面形成氮化膜的情况下,优选离子照射源离开模块而设置,不主动地在腔室内部导入氮气并且不使模块过度地暴露于氮气气氛中。通过这样,可避免所暴露的电极6被过度氮化,因此,能够避免有损后述的屏蔽膜的紧贴性。

53.关于氮离子照射,在能够选择氮官能团生成率比蚀刻率高的条件的情况下,能够仅在该一个条件下进行处理,但也可以通过将多个条件组合并依次切换的方式来进行处理。例如,也可以进行如下处理:首先在蚀刻率高的条件下进行处理、接着在氮官能团生成率高的条件下进行处理那样地分成多个阶段。或者,也可以是首先通过ar离子照射进行蚀刻处理接着通过氮离子照射生成氮官能团这种处理。在密封树脂2的侧面暴露的树脂成分7的表面中也生成氮官能团。

54.接下来,形成紧贴层5a,作为屏蔽膜5的一部分。为此,通过溅射或者蒸镀使成为紧贴层5a的材料的金属x附着。在z1部中,如图9所示,金属粒子16飞来并附着于密封树脂2的表面。但是,金属x从作为钝态金属且过渡金属的金属或者包含该金属的合金中选择。此处所说的“钝态金属”是指容易形成钝态的金属。对于作为钝态金属且过渡金属的金属而言,例如可举出ti、cr、ni、mo。作为包含这些中的任一种合金,例如可举出sus等。金属x在它与填料8之间,与填料8中的氧结合。另外,金属x在它与树脂成分7的环氧树脂成分之间,与生成于表面的氮官能团结合。在金属x为sus的情况下,sus所含的cr或者ni有助于紧贴。这样,能够使紧贴层5a同时相对于两种不同的材料紧贴。

55.在z2部中,如图10所示,作为紧贴层5a的材料的金属x附着于侧面1c。由于已经除

去处于电极6的表面的氧化膜,所以金属x直接附着于电极6的材料。

56.作为继续进行金属x的附着的结果,在z1部中,如图11所示,形成有紧贴层5a。在z2部中,如图12所示,形成有紧贴层5a。

57.覆盖紧贴层5a地形成导电层5b。在z1部中,如图13所示,形成导电层5b。在z2部中,如图14所示,形成导电层5b。作为导电层5b的材料,优选电阻率低的金属材料。导电层5b的材料例如也可以是cu。

58.也可以覆盖导电层5b而进一步形成防锈层5c。通过形成防锈层5c,得到图1、图2和图4所示的构造。优选防锈层5c的材料为钝态金属。防锈层5c的材料也可以与紧贴层5a的材料相同。

59.氮离子的照射处理后的密封树脂2的表面的fe

‑

sem(field emission

‑

scanning electron microscope)像如图15和图16所示。图15所示的是与树脂成分7相比,填料8的配比量多的例子。图16所示的是与树脂成分7相比,填料8的配比量少的例子。从兼顾成本和效果的观点出发,优选氮离子的照射时间为3~15分钟。图15和图16所示的是在通过该条件将密封树脂2蚀刻至深度约3μm的状态下从垂直的方向观察表面时的照片。在密封树脂2混合存在填料径为10nm以上且30μm以下的各种粒径的颗粒。填料配比量相对于密封树脂的全部树脂成分为70重量%以上且95重量%以下。在图15和图16所示的例子中,填料8的暴露部的直径d为10nm以上且700nm以下。直径小的填料8的颗粒可能在处理中从密封树脂2脱落,但通过给予振动等,能够从密封树脂2的表面除去,因此,不会成为问题。

60.关注图15或者图16所示的填料8的颗粒中一个颗粒,将颗粒及其附近放大的剖视图如图17所示。与氮离子照射前的表面e1相比,通过进行照射而蚀刻后的表面e2低约3μm。此处,显示直径d为30μm的填料8。该颗粒蚀刻后暴露的部分的直径d成为20μm。优选在密封树脂2的表面暴露的填料8的暴露部直径为10nm以上且20μm以下。

61.(实施方式2)

62.参照图18,对基于本发明的实施方式2的模块进行说明。本实施方式的模块的基本结构与实施方式1中说明的内容相同。与实施方式1相比,在本实施方式的模块中,密封树脂2的表面2u的状态不同。z1部的局部放大剖视图如图18所示。

63.在本实施方式中,对于填料8的颗粒从树脂成分7暴露的部位而言,上述颗粒的暴露面平坦。即,在密封树脂2的表面2u中,填料8的突出量比实施方式1小,几乎平坦。具有这样的表面2u的模块能够通过使实施方式1中说明的制造方法进一步追加地包括以下的工序而获得。

64.本实施方式的模块的制造方法包括:通过对填料8的颗粒从树脂成分7局部暴露的密封树脂2的表面2u进行磨削或者研磨来使填料8的颗粒的暴露部分平坦的工序。平坦化的工序优选在照射氮离子的工序之前进行。通过包括这样的工序,能够除去填料8突出的部分而使填料8的暴露面变平坦。图18中,示出在密封树脂2的表面2u中填料8的暴露面与树脂成分7的暴露面处于同一平面上,但填料8的暴露面也可以比树脂成分7的暴露面稍微突出。产生这样的高低差是由于:填料8比树脂成分7硬而不易被磨削、以及填料8的基于离子的蚀刻率比树脂成分7的基于离子的蚀刻率低。

65.在本实施方式中,对密封树脂2的表面2u进行磨削或者研磨,来作为使填料8的颗粒的暴露部分平坦的工序,因此,能够容易地使填料8的暴露部的直径变大,能够容易增加

填料8和紧贴层5a紧贴的面积。

66.例如在填料8的直径d为30μm的情况下,通过基于氮离子的照射的蚀刻使暴露部直径d成为30μm需要长时间的离子枪照射。但是,如本实施方式所示那样,在采用了通过对密封树脂2的表面2u进行磨削或者研磨而放大填料8的暴露部直径的方法的情况下,不需要长时间的离子枪照射,能够容易地将填料8的暴露部直径放大为所希望的尺寸。也能够容易地使暴露部直径成为30μm。

67.(实施方式3)

68.参照图19,对基于本发明的实施方式3的模块进行说明。本实施方式的模块的基本结构与实施方式1中说明的结构相同。与实施方式1相比,在本实施方式的模块中,以下方面不同。在本实施方式中,在基板1的两面安装有一些部件。在本实施方式中,密封树脂形成于基板1的两面。本实施方式的模块102的剖视图如图19所示。

69.本实施方式的模块102具备:基板1,其具有作为第1主面的主面1a、处于与上述第1主面相反侧的作为第2主面的主面1b、侧面1c;电子部件,其分别安装于上述第1主面和上述第2主面;第1密封树脂21,其对上述第1主面和安装于上述第1主面的电子部件进行覆盖;第2密封树脂22,其对上述第2主面和安装于上述第2主面的电子部件进行覆盖;以及作为第1屏蔽膜的屏蔽膜5,其对第1密封树脂21的表面21u、基板1的侧面1c和第2密封树脂22的侧面进行覆盖。第1密封树脂21包括:以有机树脂为主成分的树脂成分7和以无机氧化物为主成分的粒状的填料8。在第1密封树脂21的与作为第1屏蔽膜的屏蔽膜5接触的表面21u中,填料8的一部分颗粒局部从树脂成分7暴露。树脂成分7的表面包括氮官能团。第1屏蔽膜由作为钝态金属且过渡金属的金属或者包含该金属的合金形成。在基板1的主面1b安装有部件3c。部件3c被第2密封树脂22覆盖。第2密封树脂22具有表面22u。表面22u暴露。在基板1的主面1b设置有柱状导体4b。在柱状导体4b的与基板1相反侧的端部连接有焊料凸块4a。外部端子4包括焊料凸块4a和柱状导体4b。焊料凸块4a从第2密封树脂22突出。柱状导体4b配置为贯通第2密封树脂22。构成树脂成分7的有机树脂例如也可以是环氧树脂。上述第1屏蔽膜优选在与第1密封树脂21接触的接触面包括紧贴层5a。柱状导体也可以由突起电极、金属销、镀敷等形成。或者,也可以取代柱状导体而使用焊料凸块。

70.图19中,没有详细地示出屏蔽膜5的详细内容,因此,没有示出紧贴层5a,但z1部、z2部的局部放大剖视图分别与图2、图4所示的结构相同。在第1密封树脂21的上表面,如图2所示,填料8的颗粒局部突出。

71.在本实施方式中,也能够得到与实施方式1中说明的相同的效果。

72.作为本实施方式的模块的第1变形例,第1密封树脂21的上表面的状态也可以如图18所示那样。即,如图18所示,也可以是,在第1密封树脂21的上表面中,填料8的颗粒的暴露部平坦。

73.作为本实施方式的模块的第2变形例,也可以是图20所示的模块103那样的结构。安装于主面1b的部件3c的下表面从第2密封树脂22暴露。与模块102相比,模块103中第2密封树脂22变薄。第1密封树脂21的上表面的状态也可以是图2所示那样也可以是图18所示那样。

74.(实施方式4)

75.参照图21,对基于本发明的实施方式4的模块进行说明。本实施方式的模块的基本

结构与实施方式3中说明的结构相同。与实施方式3相比,在本实施方式的模块中,以下方面不同。

76.本实施方式的模块104的剖视图如图21所示。模块104具备第1屏蔽51和第2屏蔽52。第1屏蔽51覆盖第1密封树脂21的上表面和侧面,并且覆盖基板1的侧面1c,进一步覆盖第2密封树脂22的侧面。本实施方式的模块具备:局部覆盖第2密封树脂22的表面22u的第2屏蔽膜52。

77.将图21的z1部放大的部分如图22所示。第1密封树脂21所含的填料8一部分从树脂成分7暴露、突出。将z2部放大的部分与图4相同。将z3部放大的部分如图23所示。在第2密封树脂22的与紧贴层5a接触的第2密封树脂22的表面中,第2密封树脂22所含的填料8的一部分颗粒局部从树脂成分7暴露。在此处所示的例子中,填料8的一部分颗粒突出。外部端子4配置于避开第2屏蔽52的位置。第2屏蔽52也可以与第1屏蔽51电连接。作为使第2屏蔽52与第1屏蔽51电连接的方法,例如,也可以使第2屏蔽52的局部穿过外部端子4之间并延伸至到达第1屏蔽51。第2屏蔽52的材料与第1屏蔽51的材料也可以相同,也可以不同。优选第2屏蔽膜52在它与第2密封树脂22接触的接触面包括紧贴层5a。

78.在本实施方式中,也能够得到与实施方式1说明的相同的效果。在本实施方式中,除了第1屏蔽膜51之外还具备第2屏蔽膜52,但关于第2屏蔽膜52,也能够使紧贴层5a和第2密封树脂22充分紧贴。

79.作为本实施方式的模块的第1变形例,考虑图24和图25所示那样的结构。图24是将该变形例的模块的z1部放大的情况,图25是将该变形例的模块的z3部放大的情况。在第1密封树脂21的表面21u处,填料8的突出量比实施方式1小,几乎平坦。在第2密封树脂22的表面22u中,填料8的突出量也比实施方式1小,几乎平坦。

80.作为本实施方式的模块的第2变形例,图26示出模块105。在模块105中,安装于基板1的主面1b的部件3c从第2密封树脂22暴露,与该部件3c的暴露面接触地配置有第2屏蔽膜52。在模块105中,关于z1部和z3部,能够选择成为图22、图23分别示出那样的结构还是图24、图25分别示出那样的结构。

81.此外,也可以将上述实施方式中的多个适当地组合而采用。

82.此外,这次公开的上述实施方式所有方面均为例示而不是限制性的。本发明的范围由权利要求书示出,包括与权利要求书等同的意思和范围内的所有变更。

83.附图标记说明

84.1...基板;1a、1b...主面;1c...侧面;2...密封树脂;2u、21u、22u...表面;3a、3b、3c...部件;4...外部端子;4a...焊料凸块;4b...柱状导体;5...屏蔽膜;5a...紧贴层;5b...导电层;5c...防锈层;6...电极;6a...氧化膜;7...树脂成分;8...填料;15...氮离子;16...金属粒子;21...第1密封树脂;22...第2密封树脂;51...第1屏蔽膜;52...第2屏蔽膜;101、102、103、104、105...模块。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1