封装用盖部件的制造方法及封装体的制造方法与流程

1.本发明涉及一种接合于封装基板的封装用盖部件的制造方法及封装体的制造方法。

2.本申请主张基于2018年10月29日在日本申请的专利申请2018

‑

203063号及2019年10月17日在日本申请的专利申请2019

‑

190241号的优先权,并将其内容援用于此。

背景技术:

3.以往,已知有为了从外部环境保护半导体激光器(ld)或led等发光元件而将发光元件密封在封装体内的半导体装置及发光装置(例如,参考专利文献1及2)。

4.专利文献1中记载的半导体装置具备:封装基板,具有向上端开口的凹部;光半导体元件,容纳于所述凹部;窗部件(封装用盖部件),由使光透射的玻璃等材料构成且配置成覆盖所述凹部的开口;及密封结构,密封封装基板与所述窗部件之间。该密封结构具有:第一金属层,以框状设置于所述封装基板的上表面;第二金属层,以框状设置于所述窗部件的内表面;及金属接合层,设置于所述第一金属层与所述第二金属层之间,所述密封结构构成为第一金属层及第二金属层中的其中一个整体位于设置有所述第一金属层及所述第二金属层中的另一个的区域内。

5.专利文献2中记载的发光装置具备:安装基板;紫外线发光元件,安装于所述安装基板;及盖(封装用盖部件),配置于所述安装基板上且形成有容纳所述紫外线发光元件的凹部。所述安装基板具备支承体、被所述支承体支承的第一导体部、第二导体部及第一接合用金属层。所述盖由玻璃等构成,并具备:盖主体,在背面形成有凹部;及第二接合用金属层,与第一接合用金属层对置而配置于凹部的周部。所述第一导体部、所述第二导体部及所述第一接合用金属层各自的距所述支承体最远的最上层由au形成,这些所述第一接合用金属层和所述第二接合用金属层通过au

‑

sn接合。

6.专利文献1:日本专利第6294417号公报

7.专利文献2:日本专利第6260919号公报

8.专利文献1中记载的金属接合部由au

‑

sn合金构成。专利文献2中,第一接合用金属层和第二接合用金属层也通过au

‑

sn合金接合。即,专利文献1及2的任一结构中,在玻璃制封装用盖部件均形成有由au

‑

sn合金构成的au

‑

sn层。au

‑

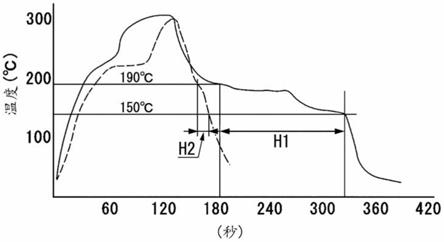

sn层例如通过在上述部位涂布au

‑

sn膏并进行回流焊而构成。

9.但是,若将au

‑

sn膏涂布于玻璃板材上并进行回流焊,则由于冷却时的收缩率之差,有时au

‑

sn层从玻璃板材剥落或玻璃板材的一部分被剥离,封装用盖部件有可能破损。而且,利用au

‑

sn层接合于基板的玻璃板材(盖部件)有可能从基板脱落。

技术实现要素:

10.本发明是鉴于这种情况而完成的,其目的在于提供一种能够抑制au

‑

sn层的剥离及破损的封装用盖部件及封装体的制造方法。

11.本发明的一方式的封装用盖部件的制造方法包括:金属化工序,在设置于玻璃部件的表面的接合部形成金属化层;膏涂布工序,在所述金属化层上涂布au

‑

sn膏来形成膏层;回流焊工序,在所述膏涂布工序之后,加热涂布于所述玻璃部件的所述au

‑

sn膏来进行回流焊;及冷却工序,冷却回流焊后的所述au

‑

sn膏。所述冷却工序包括保持工序,所述保持工序为在150℃以上且190℃以下的温度范围内将回流焊后的所述au

‑

sn膏保持2分钟以上的保持时间,在所述玻璃部件的所述接合部形成au

‑

sn层,所述au

‑

sn层由熔融固化所述au

‑

sn膏而成的au

‑

sn合金构成。所述接合部可以是平面的框状,所述金属化层及所述au

‑

sn膏层可以沿着所述接合部形成为平面的框状。可以在所述玻璃部件的表面形成多个所述金属化层及所述au

‑

sn膏层。此时,通过最终分割所述玻璃部件,能够获得多个封装用盖部件。

12.在本说明书中,对涂布于玻璃部件的au

‑

sn膏,通过回流焊工序熔融之后,在通过冷却工序固化之前,还称为“au

‑

sn膏(层)”,通过冷却工序固化之后,称为“au

‑

sn层”。

13.经由金属化层将au

‑

sn膏涂布于玻璃部件并进行回流焊之后,以通常的冷却速度(例如,3℃/秒左右的冷却速度)冷却时,通过回流焊而熔融的au

‑

sn合金的线膨胀系数和玻璃部件的线膨胀系数相差较大。即,冷却引起的au

‑

sn合金的收缩率大于玻璃部件的收缩率,因此有时au

‑

sn层从玻璃部件剥落或玻璃部件的一部分被剥离。

14.相对于此,本方式的方法中,在使au

‑

sn膏进行回流焊之后的冷却工序中,在150℃以上且190℃以下的温度范围内将回流焊后的au

‑

sn膏保持2分钟以上,因此au

‑

sn层内的au:sn=5:1(原子比)的ζ相(zeta相)的至少一部分变化为稳定的au:sn=1:1(原子比)的ζ

′

相(zeta prime相),由此与au

‑

sn层仅为ζ相的情况相比,变柔软。即使在保持工序之后通过通常的冷却速度(例如,3℃/秒的冷却速度)冷却au

‑

sn层,也会维持所述ζ

′

相,因此能够将固化过程中的au

‑

sn合金的线膨胀系数与玻璃部件的线膨胀系数之差抑制为较小,从而能够抑制au

‑

sn层从玻璃部件剥落或玻璃部件的一部分被剥离。

15.本方式所涉及的封装用盖部件的制造方法中,所述保持工序中的所述保持温度优选为160℃以上且180℃以下,所述保持工序中的所述保持时间优选为3分钟以上且8分钟以下。

16.本方式所涉及的封装用盖部件的制造方法中,所述回流焊工序中的加热温度优选为280℃~350℃,加热时间优选为10秒~120秒。加热温度更优选为330℃以下,进一步优选为300℃以下。加热时间更优选为20秒~90秒,进一步优选为30秒~60秒。

17.本方式所涉及的封装用盖部件的制造方法优选如下,即,在所述金属化工序中,在所述玻璃部件上以多个框状形成所述金属化层,并且在所述膏涂布工序中,在多个所述金属化层上分别涂布所述au

‑

sn膏,并进行如下分割工序,即,在所述冷却工序之后,对以多个框状形成有所述au

‑

sn层的所述玻璃部件,按每个所述au

‑

sn层进行分割。

18.本发明的一方式所涉及的封装体的制造方法为通过接合利用所述任一制造方法获得的封装用盖部件和封装基板来制造封装体的方法,所述封装体的制造方法包括:配置工序,以使所述au

‑

sn层与所述封装基板接触的方式配置所述封装用盖部件和所述封装基板;加热工序,加热所述封装基板及所述封装用盖部件来熔融所述au

‑

sn层;及冷却工序,冷却已熔融的所述au

‑

sn层来形成接合所述封装基板和所述封装用盖部件的接合层,所述冷却工序包括保持工序,所述保持工序为在150℃以上且190℃以下的温度范围内将已熔融的所述au

‑

sn层保持2分钟以上的保持时间。

19.接合封装基板和封装用盖部件时,通过在冷却已加热熔融的au

‑

sn层的工序中、在150℃以上且190℃以下的温度范围内保持2分钟以上,au

‑

sn层固化而获得的接合层的至少一部分变化为ζ

′

相,变得比au

‑

sn的ζ相更软质。因此,在接合封装基板和封装用盖部件而得的封装体中,能够缓和接合部的应力,并能够防止玻璃部件的破损、接合层的剥落及盖部件的脱落。

20.在该封装体制造方法中,所述加热工序中的加热温度及加热时间优选与所述封装用盖部件的制造方法的所述回流焊工序中的所述加热温度及所述加热时间大致相同。即,所述加热工序中的所述加热温度优选为280℃~350℃,所述加热时间优选为10秒~120秒。加热温度更优选为330℃以下,进一步优选为300℃以下。加热时间更优选为20秒~90秒,进一步优选为30秒~60秒。

21.根据本发明的封装用盖部件的制造方法及封装体的制造方法,能够提供一种能够抑制au

‑

sn层的剥离及破损的封装用盖部件及封装体。

附图说明

22.图1是表示通过本发明的实施方式所涉及的封装用盖部件的制造方法获得的封装用盖部件及封装基板的立体图。

23.图2是本实施方式的封装用盖部件的仰视图。

24.图3是沿着图2所示的a1

‑

a1线的封装用盖部件的向视剖视图。

25.图4是表示在本实施方式的一例的封装用盖部件涂布au

‑

sn膏之后的回流焊及冷却时的温度变化的图。

26.图5是表示本实施方式所涉及的封装体的主视图。

27.图6是表示本实施方式的制造方法所涉及的金属化工序及膏涂布工序中的玻璃部件的俯视图。

28.图7是表示au

‑

sn层的角部的变形例的俯视图。

29.图8是表示au

‑

sn层的角部的变形例的俯视图。

30.图9是表示au

‑

sn层的角部的变形例的俯视图。

31.图10是表示au

‑

sn层的角部的变形例的俯视图。

32.图11是表示au

‑

sn层的角部的变形例的俯视图。

33.图12是表示玻璃部件及au

‑

sn层的变形例的俯视图。

34.图13是表示封装体形状的变形例的侧视图。

35.图14是表示作为实施例及比较例,在板状的玻璃部件上以多个框状形成了金属化层及au

‑

sn层的状态的俯视图。

具体实施方式

36.以下,利用附图对本发明所涉及的封装用盖部件的制造方法及封装体的制造方法的实施方式进行说明。图1是表示构成在本实施方式中获得的封装体1的封装基板2及封装用盖部件3的立体图。图2是封装用盖部件3的仰视图。图3是沿着图2的a1

‑

a1线的封装用盖部件3的向视剖视图。图5是表示本实施方式所涉及的封装体1的侧视图。

37.[封装体的概略结构]

[0038]

如图1及图5所示,封装体1具备:封装基板2,具有向上部开口的凹部21;及平板状的封装用盖部件3,接合于封装基板2而堵塞凹部21。该例的封装基板2呈长方体状,在其上表面的大致中央形成有呈长方体状的凹部21。俯视观察时,该例的封装用盖部件3呈与封装基板2的上表面相同的矩形,是具有一定厚度的板状。但是,作为本发明的实施方式的对象的封装体并不限于上述形状,只要具有由封装用盖部件密封具有凹部的封装基板的凹部形成面的结构,则并不限于长方体状,还能够适用于其他多边形柱状或圆柱形、椭圆形柱状、球形等任意形状。在封装体1内容纳ld(激光二极管,laser diode)或led(发光二极管,light emitting diode)等发光元件等(未图示)。

[0039]

[封装基板的结构]

[0040]

如图1所示,封装基板2具有设置于凹部21的周围的接合面22,例如由ain(氮化铝)等形成为矩形箱状。凹部21通过封装用盖部件3的底面的外周部接合于接合面22而被气密地堵塞,形成容纳发光元件等的空间。该例的接合面22为平面,但接合面并不限于平面,可以是具有彼此嵌合的凹凸或倾斜面的立体形状,也可以是彼此气密地抵接的互补曲面。并且,可以与凹部21相对应而在封装用盖部件3的背面具有凹部或凸部。

[0041]

[封装用盖部件的结构]

[0042]

如图1至3所示,封装用盖部件3由如下构成:矩形板状的玻璃部件30,具有设置成平面框状(矩形)的接合部33及设置于接合部33的内侧的光透射部34;金属化层4,沿着接合部33形成为框状(矩形);及au

‑

sn层5,以框状(矩形)形成于金属化层4上。

[0043]

玻璃部件30具有:上表面31,成为封装体1的顶面;及下表面32:包括与封装基板2的接合面22接合的接合部33,例如利用硼硅酸玻璃、石英玻璃等玻璃,形成为边长为2mm~30mm、厚度50μm~3000μm的矩形板状,但其形状并不受限定。

[0044]

如图2、3所示,在接合部33,由au、ti、ni等构成的矩形框状的金属化层4呈大于封装基板2的凹部21的平面形状的矩形且形成为包围凹部21。

[0045]

如图2及图3所示,在金属化层4上形成有与金属化层4相同的矩形框状的au

‑

sn层5。au

‑

sn层5的宽度l1与金属化层4的宽度相同或比金属化层4的宽度窄,设定为50μm以上且1000μm以下。由此,金属化层4的整个面或一部分被au

‑

sn层5覆盖。au

‑

sn层5无需向金属化层4的外侧溢出,但在本实施方式中容许au

‑

sn层5的宽度方向的一部分稍微向金属化层4的外侧溢出的程度。

[0046]

在以上说明的封装基板2的凹部21内容纳发光元件之后,使封装用盖部件3的下表面32的au

‑

sn层5抵接于封装基板2的接合面22上来对封装基板2及封装用盖部件3进行回流焊(加热),由此如图5所示,利用由au

‑

sn层5熔融固化而成的接合层6(au

‑

sn焊料)接合封装基板2和封装用盖部件3,从而形成封装体1。

[0047]

[封装用盖部件的制造方法]

[0048]

封装用盖部件3的制造方法包括:金属化工序,在玻璃部件30的表面(接合部33)以框状形成金属化层4;膏涂布工序,在金属化层4上以框状涂布au

‑

sn膏;回流焊工序,在膏涂布工序之后,加热涂布有au

‑

sn膏的玻璃部件30来使au

‑

sn膏进行回流焊;冷却工序,冷却回流焊工序之后的玻璃部件30;及分割工序,在冷却工序之后对玻璃部件30进行分割。

[0049]

(金属化工序)

[0050]

如图6所示,在玻璃部件30(例如,20mm

×

20mm的大小且厚度0.5mm)的表面(成为封

装用盖部件3的下表面32)排列成格子状的多个平面框状接合部33上,通过au、ti、ni等的溅射法或化学镀等各种镀敷法等形成金属化层4。金属化层4优选通过au镀敷形成。金属化层4和形成于金属化层4上的au

‑

sn层5形成为具有彼此相同的平面形状的相同数量的矩形框状(例如,长宽3mm、宽度500μm的正方形)。

[0051]

(膏涂布工序)

[0052]

在金属化层4上,以形成多个与金属化层4形状相同的矩形框(例如,长宽3mm的正方形)的方式涂布au

‑

sn膏。au

‑

sn膏例如为如下膏,即,以将au

‑

sn膏设为100质量%时,助熔剂的比例成为5质量%以上且20质量%以下的方式,混合au

‑

sn合金粉末和助熔剂而成,该au

‑

sn合金粉末中,sn为21质量%以上且23质量%以下,剩余部分为au及不可避的杂质。

[0053]

作为助熔剂,例如能够使用mil标准中的ra类型(强活性化助熔剂)、rma类型(弱活性化助熔剂)、无卤素类型的助熔剂、msn类型、as1类型、as2类型等。

[0054]

优选以成为宽度为50μm以上且1000μm以下、厚度为1μm以上且100μm以下的矩形框的方式,将au

‑

sn膏印刷涂布于金属化层4上。另外,au

‑

sn膏可以通过点胶机等进行喷出供给来涂布,也可以通过转印印刷或网版印刷等印刷法来涂布。并且,au

‑

sn膏的宽度并不限于与金属化层4相同的宽度,可以比金属化层4的宽度窄,虽然并不优选,但即使宽度稍大于金属化层4而从金属化层4溢出,也能够进行接合。

[0055]

(回流焊工序)

[0056]

接着,加热印刷涂布于玻璃部件30的au

‑

sn膏,从而熔融(回流焊)au

‑

sn膏。该回流焊工序例如在n2气氛下等非氧化性气氛下进行。优选在回流焊中将玻璃部件30及au

‑

sn膏保持为水平,以避免所熔融的au

‑

sn合金流动。由此,au

‑

sn膏熔融,已熔融的状态的au

‑

sn合金不流动地停留在金属化层4上,并维持该状态。为了防止流动,优选接合面为平面,以便在整个面上保持水平,但即使在接合面稍微倾斜的情况下,通过已熔融的au

‑

sn合金的粘性及相对于金属化层4的润湿性,也可以在一定程度上阻碍流动。

[0057]

回流焊工序的加热温度设为280℃~350℃的范围内即可,优选设为280℃~330℃的范围内,更优选设为280℃~300℃的范围内。关于加热时间,在所述加热温度的范围内以10秒~120秒的范围内保持即可,优选设为20秒~90秒的范围内,更优选设为30秒至60秒的范围内。作为适当条件的一例,是在300℃下加热60秒的条件。

[0058]

(冷却工序)

[0059]

通过回流焊工序熔融au

‑

sn膏之后,冷却已熔融的au

‑

sn合金及玻璃部件30,如图3所示那样形成已固化的au

‑

sn层5。在冷却工序中包括保持工序,该保持工序在冷却中途将au

‑

sn膏及玻璃部件30保持在恒定的温度范围内。在保持工序中,将au

‑

sn膏的保持温度设为150℃以上且190℃以下的范围内,在所述温度范围内保持的时间设为2分钟以上。通过进行保持工序,au

‑

sn合金内的au:sn=5:1(原子比)的ζ相(au5sn)的至少一部分变化为更稳定的au:sn=1:1(原子比)的ζ

′

相(ausn),与仅为ζ相的情况相比,au

‑

sn层5被软化。

[0060]

如此,au

‑

sn层5经由金属化层4形成于玻璃部件30上。另外,所形成的au

‑

sn层5为如下组成的au

‑

sn合金:sn为19wt%~23wt%、剩余部分:au。

[0061]

另外,在此对于涂布于玻璃部件30的au

‑

sn膏,通过回流焊工序熔融之后,在通过冷却工序固化之前,还称为“au

‑

sn膏”,通过冷却工序固化之后,称为“au

‑

sn层”。

[0062]

保持工序中的保持温度低于150℃时,从ζ相向ζ

′

相的变化缓慢,另一方面,即使以

超过190℃的温度保持,也不会发生从ζ相向ζ

′

相的变化,因此即使满足所述保持时间的条件,也有可能无法抑制剥离或破损。所述保持温度更优选设在160℃以上且180℃以下的范围内。

[0063]

若保持工序中的保持时间少于2分钟,则即使满足所述保持温度的条件,也不会充分进行从ζ相向ζ

′

相的变化,有可能无法抑制剥离或破损。保持时间的上限并无特别限定,但即使保持时间超过10分钟也难以进一步改善特性,因此优选设为10分钟以下。更优选将保持时间设在3分钟以上且8分钟以下的范围内。

[0064]

另外,在保持工序中,并非必须将温度设为恒定,即使温度在150℃以上且190℃以下的范围内发生变化也没有问题。对于从加热时的最高温度至190℃为止的冷却速度,并无特别限定,例如,可以是0.5℃/秒~5℃/秒,从易处理性等观点考虑,更优选为2℃/秒~4℃/秒。例如,能够以作为通常的冷却速度的3℃/秒进行冷却。

[0065]

图4中示出本实施方式的一例的回流焊工序及冷却工序中的温度变化。图4中,实线表示本实施方式的一例的温度变化,经2分钟以上的时间h1冷却150℃以上且190℃以下的温度带。另一方面,图4的虚线为比较例的热处理中的温度变化,用比2分钟短的时间h2冷却150℃以上且190℃以下的温度范围内。

[0066]

如图4的时间h1所示,本实施方式中,在回流焊工序之后,在冷却工序中au

‑

sn合金(及玻璃部件30)的温度下降至190℃之后,在150℃以上且190℃以下的范围保持2、3分钟(保持工序)。另一方面,以往在回流焊工序之后以大致恒定的速度进行冷却,并未设置保持工序。

[0067]

若在经由金属化层4在玻璃部件30涂布au

‑

sn膏并进行回流焊之后,如图4中用虚线表示那样以比较例的冷却速度(例如,3℃/秒左右的冷却速度)进行冷却,则通过回流焊熔融而获得的au

‑

sn合金的线膨胀系数和玻璃部件30的线膨胀系数不同,即,冷却引起的au

‑

sn合金的收缩率大于玻璃部件30的收缩率,因此有时au

‑

sn层5从玻璃部件30剥落或封装用盖部件3的一部分被剥离。

[0068]

本实施方式中,在加热经由金属化层4涂布于玻璃部件30的au

‑

sn膏来进行回流焊之后的冷却工序中,在150℃以上且190℃以下的温度范围内将au

‑

sn膏保持2分钟以上,因此au

‑

sn层5内的ζ相变化为稳定的ζ

′

相,由此与au

‑

sn层5以通常的冷却速度冷却而产生ζ相的情况相比,变得较柔软。由此,在au

‑

sn层5产生的应力得到缓和,即使在保持工序之后以通常的冷却速度(例如,3℃/秒的冷却速度)冷却au

‑

sn层5,也能够抑制au

‑

sn层5从玻璃部件30剥落或玻璃部件30的一部分被剥离,能够防止玻璃部件30的破损。

[0069]

(分割工序)

[0070]

通过按每个au

‑

sn层5对形成有多个框状的au

‑

sn层5的玻璃部件30进行分割(参考图6),制造图2、图3所示的封装用盖部件3。

[0071]

[封装体的制造方法]

[0072]

进行以下各工序接合封装用盖部件3和封装基板2来形成封装体1。

[0073]

(配置工序)

[0074]

如图1所示那样重叠配置封装用盖部件3和封装基板2,使au

‑

sn层5与封装基板2接触。

[0075]

(加热工序)

[0076]

以与上述封装用盖部件3的制造方法中的回流焊工序相同的温度范围(280℃~350℃)及加热时间(10秒~120秒)加热封装基板2及封装用盖部件3,再次熔融au

‑

sn层5。此时,根据需要在层叠方向对封装基板2及封装用盖部件3进行加压。

[0077]

(冷却工序)

[0078]

与上述封装用盖部件3的制造方法中的冷却工序同样地,一边进行保持工序(150℃以上且190℃以下、2分钟以上)一边冷却封装基板2及封装用盖部件3,使已熔融的au

‑

sn层5固化来形成接合层6,从而接合封装基板2和封装用盖部件3(图5)。

[0079]

(保持工序)

[0080]

在封装体1的制造方法中的冷却工序中,也与封装用盖部件3的制造方法同样地,进行在150℃以上且190℃以下的温度范围内将已熔融的au

‑

sn层5保持2分钟以上的保持工序,从而获得软质的ζ

′

相(zeta prime相)。

[0081]

与封装用盖部件3的制造工序同样地,在制造封装体1时,也在冷却工序中在150℃以上且190℃以下的温度范围内将再熔融的au

‑

sn层5保持2分钟以上,因此au

‑

sn层5内的ζ相的至少一部分变化为稳定的ζ

′

相。由此,au

‑

sn层5变软,因此即使在保持工序之后通过通常的冷却速度(例如,3℃/秒的冷却速度)冷却au

‑

sn层5,冷却时的收缩引起的应力也会得到缓和,从而能够抑制au

‑

sn层5从玻璃部件剥落或玻璃部件的一部分被剥离。即,利用软质的接合层6接合封装基板2和封装用盖部件3,因此可防止封装体1中的玻璃部件30的破裂、封装用盖部件3的脱落。

[0082]

另外,本发明并不限定于上述实施方式,能够在不脱离本发明的宗旨的范围内加以各种变更。

[0083]

(au

‑

sn层的角部的变形例)

[0084]

若au

‑

sn层的宽度大,则由于玻璃部件30及封装基板2的热伸缩差,易产生剥落或破裂。因此,可以采用倾斜地切掉au

‑

sn层5a的角部的外角的封装用盖部件3a(图7)、将au

‑

sn层5b的角部的内角切为圆形的封装用盖部件3b(图8)、将au

‑

sn层5c的角部的宽度设为较窄的封装用盖部件3c(图9)、将au

‑

sn层5d的角部设为圆弧形状来将整体设为相等宽度的封装用盖部件3d(图11)等。通过如此对角部进行倒角,能够抑制剥落或破裂。

[0085]

并且,可以采用双重设置au

‑

sn层5d、7d来分散热伸缩差引起的应力的封装用盖部件3d(图10)。或者,也可以采用在圆形的玻璃部件130形成圆形的au

‑

sn层105来防止au

‑

sn层105的形状引起的应力不均匀的封装用盖部件103(图12)。

[0086]

(封装体形状的变形例)

[0087]

如图13所示,可以利用具有凹部221的箱状封装用盖部件203和平板状的封装基板202构成封装体201。此时,能够制造在具有凹部221的箱状玻璃部件230中,在包围凹部221的框状的平面(接合部)以框状形成金属化层204及au

‑

sn层205的封装用盖部件203,利用接合层206接合搭载有发光元件(未图示)的封装基板202和封装用盖部件203,从而获得封装体201,所述接合层206通过进行上述各工序,熔融固化au

‑

sn层205而成。

[0088]

实施例

[0089]

通过仅保持工序不同的实施例1~4及比较例1~4的方法制造封装用盖部件,并对形成于各封装用盖部件的au

‑

sn层进行了比较。首先,在各例中各准备一张20mm

×

20mm

×

0.5mm的玻璃部件10,并如图14所示,在各玻璃部件10的表面实施厚度0.1μm的au镀敷,从而

彼此隔开长宽3mm的间隔而形成了25个3.0mm

×

3.0mm

×

宽度300μm的正方形状的金属化层11(金属化工序)。

[0090]

在各金属化层11上,以覆盖金属化层11的整个区域的方式,以与金属化层11相同的形状且相同的尺寸涂布了au

‑

sn膏(膏涂布工序)。au

‑

sn膏使用平均粒径为7μm的au

‑

22质量%sn合金粉末,助熔剂相对于整个膏的比例设为10质量%。助熔剂使用了ra类型。

[0091]

膏涂布工序中,为了最终形成封装体尺寸“3030”(3.0mm

×

3.0mm)的au

‑

sn层12的框,利用具有25个宽度300μm的框状图案且厚度为15μm的印刷用网眼掩模在金属化层11印刷了au

‑

sn膏。因此,所形成的各膏层的厚度均为15μm。

[0092]

并且,利用加热炉,对涂布有au

‑

sn膏的玻璃部件10个别地进行回流焊,从而如图14所示,在每个玻璃部件10形成了25个au

‑

sn层12(回流焊工序)。在该回流焊工序中,在n2气氛下以300℃加热1分钟之后,在保持n2气氛的状态下在加热炉内冷却至常温左右(冷却工序)。在冷却工序中,以3℃/秒进行冷却,直至达到规定的保持温度,而且进行了以规定的保持温度仅保持规定的保持时间的保持工序。如表1所示那样改变保持温度及保持时间来设为实施例1~4及比较例1~4。实施例1~4及比较例1~4的回流焊工序之后的冷却工序如下。

[0093]

在回流焊工序之后的冷却工序中,对实施例1~4均以3℃/秒进行冷却,将保持工序中的保持温度及保持时间设为不同。即,如表1所示,实施例1中,以3℃/秒从300℃冷却至190℃,在190℃下保持5分钟之后,再次以3℃/秒进行了冷却。实施例2中,以3℃/秒从300℃冷却至190℃,在150℃下保持2分钟之后,再次以3℃/秒进行了冷却。实施例3中,以3℃/秒从300℃冷却至190℃,在190℃下保持2分钟之后,再次以3℃/秒进行了冷却。实施例4中,以3℃/秒从300℃冷却至160℃,在160℃下保持5分钟之后,再次以3℃/秒进行了冷却。

[0094]

比较例1中,以3℃/秒从300℃冷却至130℃,在130℃下保持2分钟之后,再次以3℃/秒进行了冷却。比较例2中,以3℃/秒从300℃冷却至210℃,在210℃下保持2分钟之后,再次以3℃/秒进行了冷却。比较例3中,以3℃/秒从300℃冷却至160℃,在160℃下保持1分钟之后,再次以3℃/秒进行了冷却。比较例4中,从300℃持续以3℃/秒进行冷却,并未设置保持工序。

[0095]

利用光学显微镜测定了由此形成的实施例1~4及比较例1~4的au

‑

sn层12的厚度,其结果均为4.7μm。而且,对按每个实施例1~4及比较例1~4获得的25个au

‑

sn层12,如下测定au

‑

sn层12的内外贯通率,从而评价了au

‑

sn层12的剥离。

[0096]

(au

‑

sn层的内外贯通率的评价)

[0097]

利用光学显微镜(10倍),从成为封装用盖部件的上表面的未形成有au

‑

sn层的面透过玻璃部件10,对形成于玻璃部件10的金属化层11上的au

‑

sn层12进行了观察,检查是否存在从各个au

‑

sn层12的外周缘连续剥离至内周缘的剥离部分。只要产生一处剥离部分,就将该au

‑

sn层12判定为“不合格”,将不存在剥离部分的au

‑

sn层12判定为“良好”。计算出对实施例1~4及比较例1~4的形成于玻璃部件10上的各25个au

‑

sn层12判定为“良好”的au

‑

sn层12的比例。

[0098]

[表1]

[0099][0100]

执行了包括在150℃以上且190℃以下的温度下保持2分钟以上的保持工序的冷却工序的实施例1~4中,au

‑

sn层12的内外贯通率的评价为48%以上。在这些实施例中,保持工序时间较长(5分钟)的实施例1及4中,au

‑

sn层12的内外贯通率的评价为60%以上。而且,实施例1与实施例4相比,保持温度高达190℃,因此au

‑

sn层12的内外贯通率的评价为70%,是各实施例1~4中最好的评价。

[0101]

另一方面,在比较例1中,保持工序的温度低至130℃,因此au

‑

sn层的内外贯通率的评价低至32%。并且,在比较例2中,保持工序的温度高达210℃,因此au

‑

sn层的内外贯通率的评价低至36%。在比较例3中,保持工序的温度为与实施例4相同的160℃,但保持时间短至1分钟,因此au

‑

sn层的内外贯通率的评价低至32%。在比较例4中,在冷却工序中不包括保持工序,因此au

‑

sn层的内外贯通率的评价为28%,成为各比较例中最低的评价。

[0102]

由此得知,通过在冷却玻璃部件的冷却工序中包括在150℃以上且190℃以下的温度范围内保持2分钟以上的保持工序,能够抑制au

‑

sn层的剥离。

[0103]

产业上的可利用性

[0104]

如以上说明,根据本发明的封装用盖部件的制造方法及封装体的制造方法,能够抑制成为接合层的au

‑

sn层的剥离或玻璃部件的破损,因此本发明能够实现产业上的利用。

[0105]

符号说明

[0106]

1、201

‑

封装体,2、202

‑

封装基板,3、3a~3d、103、203

‑

封装用盖部件,4、11、204

‑

金属化层,5、5a~5d、7d、12、105、205

‑

au

‑

sn层,6、206

‑

接合层,21、221

‑

凹部,22

‑

接合面,10、30、130、230

‑

玻璃部件,31

‑

上表面,32

‑

下表面,33

‑

接合部,34

‑

光透射部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1