覆铜氮化物陶瓷基板的制造方法与流程

覆铜氮化物陶瓷基板的制造方法

【技术领域】

[0001]

本发明涉及覆铜陶瓷基板技术领域,特别涉及覆铜氮化物陶瓷基板的制造方法。

背景技术:

[0002]

随着电动车市场的兴起,其中用于控制马达引擎电压电流输出的igbt功率模块需求增加,也随着更佳的加速表现,功率模块所需之电压、电流也越来越高(>1200v、>800a),其中一种用于封装igbt芯片的覆铜陶瓷基板的技术也越来越重要,此覆铜陶瓷基板需能承受高电压、高电流,且需兼具高结构强度、高导热率、高热循环可靠度等特性。

[0003]

现有技术的覆铜陶瓷基板结构为一陶瓷基板,上下接合一厚度大于0.1mm之无氧铜铜箔料,中间之陶瓷基板常见材料为氧化铝(al2o3)、氧化锆增韧氧化铝(zta)、氮化铝(aln)、氮化硅(si3n4)等材料,其中氮化铝(aln)陶瓷具有最佳的导热性(热传导系数达到180w/m.k,氧化铝热传导系数为30w/m.k),热膨胀系数与硅(si)、锗(ge)等芯片材料接近等优点,另外,氮化硅(si3n4)陶瓷兼具强度与热传导特性是具备高度可热循环可靠度之陶瓷基板材料。

[0004]

覆铜陶瓷基板较为常见的制造方法为直接覆铜接合技术(direct bonded copper method),此方法是利用一已表面处理的铜箔覆盖于一陶瓷基板上,于惰性气氛中加热至1050~1080℃之间,铜箔表面之cu2o会与氧化物形成一接合层从而实现与陶瓷基板完成接合。采用这种方法的陶瓷基板常见为氧化铝和氧化锆增韧氧化铝,当使用氮化铝、氮化硅等氮化物材料时,dbc制程中,做为接合之cu2o将与aln发生反应产生气体,因此会在铜箔与陶瓷基板处形成一气泡结构,此气泡结构会导致铜箔与陶瓷基板的结合强度、热传导及可靠度等特性降低。

技术实现要素:

[0005]

为了克服上述问题,本发明提出一种可有效解决上述问题的覆铜氮化物陶瓷基板的制造方法。

[0006]

本发明解决上述技术问题提供的一种技术方案是:提供一种覆铜氮化物陶瓷基板的制造方法,包括如下步骤:

[0007]

步骤s1,采用一种氮化物陶瓷基板,在所述氮化物陶瓷基板两侧表面分别进行钝化处理,分别形成一层钝化层结构;

[0008]

步骤s2,取铜箔并对铜箔表面进行预氧化,形成预氧化面;

[0009]

步骤s3,对带有钝化层结构的氮化物陶瓷基板进行酸洗,去除未反应的钝化元素粉末,形成具有稳定钝化层结构的氮化物陶瓷基板;

[0010]

步骤s4,将带有预氧化面的铜箔与具有稳定钝化层结构的氮化物陶瓷基板在惰性气氛中进行dbc接合处理,形成覆铜氮化物陶瓷基板;

[0011]

步骤s5,对步骤s4中形成的覆铜氮化物陶瓷基板以x-ray穿透观察气孔的分布以及进行铜箔的拉力测试。

[0012]

优选地,所述步骤s1中,包含如下步骤:

[0013]

步骤s11,以氧化亚铜粉末或氧化铜粉末为主要成分,混合一种钝化元素粉末或多种钝化元素粉末以及黏结剂搅拌混合均匀形成粉末浆料用于钝化处理;

[0014]

步骤s12,将步骤s11中的粉末浆料均匀涂覆于氮化物陶瓷基板的两侧表面;

[0015]

步骤s13,将表面附着有粉末浆料的氮化物陶瓷基板置于加热炉中加热至1000-1300℃,保温0.1h-6h,使得氮化物陶瓷基板两侧表面分别形成一层钝化层结构。

[0016]

优选地,所述步骤s5中,覆铜氮化物陶瓷基板包括一氮化物基材,所述氮化物基材的两侧表面分别固定有钝化层,所述钝化层的外侧固定有铜箔层。

[0017]

优选地,所述步骤s11中,氧化亚铜粉末或氧化铜粉末在粉末浆料中的重量比为60%-80%。

[0018]

优选地,所述步骤s11中,粉末浆料全部为氧化亚铜粉末或氧化铜粉末。

[0019]

优选地,所述步骤s11中,一种钝化元素粉末或多种钝化元素粉末在粉末浆料中的重量比为20%-40%。

[0020]

7、如权利要求2所述的覆铜氮化物陶瓷基板的制造方法,其特征在于,所述钝化元素粉末是锰、钛、钼等元素粉末中的一种。

[0021]

优选地,所述钝化层结构的厚度为1-5μm。

[0022]

优选地,所述步骤s3中,接合温度介于1050-1080℃之间。

[0023]

优选地,所述步骤s11中,粉末浆料置于80℃烘箱将黏结剂中的溶剂烘干,获得干燥的粉末浆料。

[0024]

与现有技术相比,本发明的覆铜氮化物陶瓷基板的制造方法可解决铜箔与氮化物陶瓷基板界面的气孔过多问题,气孔率可控制在5%以内,提高覆铜氮化物陶瓷基板的接合强度、热传导特性。

【附图说明】

[0025]

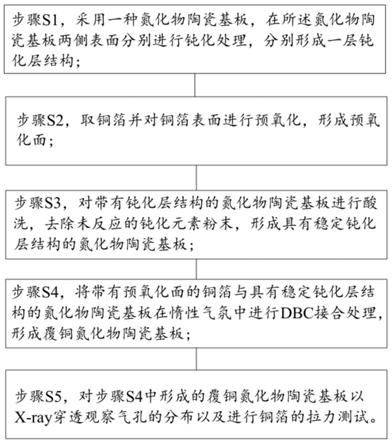

图1为本发明覆铜氮化物陶瓷基板的层状结构示意图;

[0026]

图2为本发明覆铜氮化物陶瓷基板的制造方法的步骤流程图。

【具体实施方式】

[0027]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

[0028]

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅限于指定视图上的相对位置,而非绝对位置。

[0029]

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0030]

请参阅图1和图2,本发明的覆铜氮化物陶瓷基板的制造方法,包括如下步骤:

[0031]

步骤s1,采用一种氮化物陶瓷基板,在所述氮化物陶瓷基板两侧表面分别进行钝

化处理,分别形成一层钝化层结构。

[0032]

所述步骤s1中,氮化物陶瓷基板为氮化铝(aln)陶瓷基板或氮化硅(si3n4)陶瓷基板。

[0033]

所述步骤s1中,包含如下步骤:

[0034]

步骤s11,以氧化亚铜(cu2o)粉末或氧化铜(cuo)粉末为主要成分,混合一种钝化元素粉末或多种钝化元素粉末以及黏结剂搅拌混合均匀形成粉末浆料用于钝化处理;

[0035]

步骤s12,将步骤s11中的粉末浆料均匀涂覆于氮化物陶瓷基板的两侧表面;

[0036]

步骤s13,将表面附着有粉末浆料的氮化物陶瓷基板置于加热炉中加热至1000-1300℃,保温0.1h-6h,使得氮化物陶瓷基板两侧表面分别形成一层钝化层结构。

[0037]

所述步骤s11中,氧化亚铜(cu2o)粉末或氧化铜(cuo)粉末在粉末浆料中的重量比至少为60%-80%,也可全部为氧化亚铜(cu2o)粉末或氧化铜(cuo)粉末;一种钝化元素粉末或多种钝化元素粉末在粉末浆料中的重量比至少为20%-40%;所述钝化元素粉末可以是锰、钛、钼等元素粉末中的一种或多种,利于提升结合强度;所述黏结剂的成分为常见可用于网版印刷的黏结剂,如甲基纤维素、乙基纤维素、压克力树脂等,该黏结剂也包含溶剂,如水、醇类、醚类等;所述步骤s11中,粉末浆料置于80℃烘箱将黏结剂中的溶剂烘干,获得干燥的粉末浆料,利于涂覆形成一定厚度的粉末浆料层。

[0038]

所述步骤s12中,粉末浆料涂覆方式可以是铺盖、印刷、喷覆等方式,或使用一般的粉末涂覆技艺涂覆于氮化物陶瓷基板上。

[0039]

所述步骤s13中,可以将表面附着有粉末浆料的氮化物陶瓷基板置于马弗炉中加热,也可在一低氧量的连续网带炉中加热,氧含量控制于100ppm-1%。

[0040]

所述步骤s13中,钝化层结构的主要成分为氧化铝或氧化硅,以及一种或多种钝化元素,其中该钝化元素可以是一种铜、锰、钛、钼等元素,或其组合物。所述钝化层结构的厚度为1-5μm,优选地为1-2μm。

[0041]

步骤s2,取铜箔并对铜箔表面进行预氧化,形成预氧化面。

[0042]

步骤s3,对带有钝化层结构的氮化物陶瓷基板进行酸洗,去除未反应的钝化元素粉末,形成具有稳定钝化层结构的氮化物陶瓷基板。

[0043]

步骤s4,将带有预氧化面的铜箔与具有稳定钝化层结构的氮化物陶瓷基板在惰性气氛中进行dbc接合处理,形成覆铜氮化物陶瓷基板。

[0044]

所述步骤s3中,接合温度介于1050-1080℃之间。

[0045]

步骤s5,对步骤s4中形成的覆铜氮化物陶瓷基板以x-ray穿透观察气孔的分布以及进行铜箔的拉力测试。

[0046]

所述步骤s5中,覆铜氮化物陶瓷基板包括一氮化物基材1,所述氮化物基材1的两侧表面分别固定有钝化层2,所述钝化层2的外侧固定有铜箔层3。

[0047]

实施例一

[0048]

一种用于氮化铝(aln)陶瓷基板钝化处理的粉末浆料,采用重量比为100份的氧化亚铜(cu2o),添加重量比1-10份黏结剂,搅拌混合均匀形成粉末浆料,置于80℃烘箱将粉末浆料黏结剂中的溶剂烘干,获得一干燥的粉末浆料涂层于氮化铝(aln)陶瓷基板的两侧表面上,粉末浆料的厚度为20μm;

[0049]

将表层附着有粉末浆料的氮化铝(aln)陶瓷基板置于一马弗炉实施热处理产生钝

化层结构,热处理温度为1100℃,持温6hrs,环境气氛为空气,降温后得一具有钝化层的氮化铝陶瓷基板;

[0050]

将具有钝化层的氮化铝陶瓷基板置入一重量比5%稀硫酸溶液中,将表面可溶解之钝化元素溶解,留下一不溶性之钝化层膜,而后清洁烘干备用;

[0051]

将铜箔表面进行预氧化,形成预氧化表面,再将铜箔放置于具有钝化层的氮化铝陶瓷基板两侧表面上,以一连续型的网带高温炉实施dbc接合处理,保护气氛为氮气,氧含量控制在5ppm,接合温度为1050℃;

[0052]

所得到的覆铜氮化铝陶瓷基板,以x-ray穿透观察铜箔与氮化铝陶瓷基板层间气孔的分布及测试铜箔剥离强度皆可获得优异之结果,气孔率为3.5%,剥离拉力为72n/cm。

[0053]

实施例二

[0054]

一种用于氮化铝(aln)陶瓷基板钝化处理的粉末浆料,采用重量比为80份的氧化亚铜(cu2o),混合重量比为20份的氧化锰(mno2)粉末,添加重量比1-10份黏结剂,搅拌混合均匀形成粉末浆料,置于80℃烘箱将粉末浆料黏结剂中的溶剂烘干,获得一干燥的粉末浆料涂层于氮化铝(aln)陶瓷基板的两侧表面上,粉末浆料的厚度为20μm;

[0055]

将表层附着有粉末浆料的氮化铝(aln)陶瓷基板置于一马弗炉实施热处理产生钝化层结构,热处理温度为1200℃,持温3hrs,环境气氛为空气,降温后得一具有钝化层的氮化铝陶瓷基板;

[0056]

将具有钝化层的氮化铝陶瓷基板置入一重量比5%稀硫酸溶液中,将表面可溶解之钝化元素溶解,留下一不溶性之钝化层膜,而后清洁烘干备用;

[0057]

将铜箔表面进行预氧化,形成预氧化表面,再将铜箔放置于具有钝化层的氮化铝陶瓷基板两侧表面上,以一连续型的网带高温炉实施dbc接合处理,保护气氛为氮气,氧含量控制在80ppm,接合温度为1060℃;

[0058]

所得到的覆铜氮化铝陶瓷基板,以x-ray穿透观察铜箔与氮化铝陶瓷基板层间气孔的分布及测试铜箔剥离强度皆可获得优异之结果,气孔率为4.2%,剥离拉力为58n/cm。

[0059]

实施例三

[0060]

一种用于氮化铝(aln)陶瓷基板钝化处理的粉末浆料,采用重量比为90份的氧化亚铜(cu2o),混合重量比为10份的氧化钛(tio2)粉末,添加重量比1-10份黏结剂,搅拌混合均匀形成粉末浆料,置于80℃烘箱将粉末浆料黏结剂中的溶剂烘干,获得一干燥的粉末浆料涂层于氮化铝(aln)陶瓷基板的两侧表面上,粉末浆料的厚度为20μm;

[0061]

将表层附着有粉末浆料的氮化铝(aln)陶瓷基板置于一马弗炉实施热处理产生钝化层结构,热处理温度为1300℃,持温1hrs,环境气氛为空气,降温后得一具有钝化层的氮化铝陶瓷基板;

[0062]

将具有钝化层的氮化铝陶瓷基板置入一重量比5%稀硫酸溶液中,将表面可溶解之钝化元素溶解,留下一不溶性之钝化层膜,而后清洁烘干备用;

[0063]

将铜箔表面进行预氧化,形成预氧化表面,再将铜箔放置于具有钝化层的氮化铝陶瓷基板两侧表面上,以一连续型的网带高温炉实施dbc接合处理,保护气氛为氮气,氧含量控制在5ppm,接合温度为1080℃;

[0064]

所得到的覆铜氮化铝陶瓷基板,以x-ray穿透观察铜箔与氮化铝陶瓷基板层间气孔的分布及测试铜箔剥离强度皆可获得优异之结果,气孔率为3.7%,剥离拉力为69n/cm。

[0065]

实施例四

[0066]

一种用于氮化铝(aln)陶瓷基板钝化处理的粉末浆料,采用重量比为60份的氧化亚铜(cu2o),混合重量比为40份的氧化钼(moo3)粉末,添加重量比1-10份黏结剂,搅拌混合均匀形成粉末浆料,置于80℃烘箱将粉末浆料黏结剂中的溶剂烘干,获得一干燥的粉末浆料涂层于氮化铝(aln)陶瓷基板的两侧表面上,粉末浆料的厚度为20μm;

[0067]

将表层附着有粉末浆料的氮化铝(aln)陶瓷基板置于一马弗炉实施热处理产生钝化层结构,热处理温度为1000℃,持温6hrs,环境气氛为空气,降温后得一具有钝化层的氮化铝陶瓷基板;

[0068]

将具有钝化层的氮化铝陶瓷基板置入一重量比5%稀硫酸溶液中,将表面可溶解之钝化元素溶解,留下一不溶性之钝化层膜,而后清洁烘干备用;

[0069]

将铜箔表面进行预氧化,形成预氧化表面,再将铜箔放置于具有钝化层的氮化铝陶瓷基板两侧表面上,以一连续型的网带高温炉实施dbc接合处理,保护气氛为氮气,氧含量控制在5ppm,接合温度为1060℃;

[0070]

所得到的覆铜氮化铝陶瓷基板,以x-ray穿透观察铜箔与氮化铝陶瓷基板层间气孔的分布及测试铜箔剥离强度皆可获得优异之结果,气孔率为4.3%,剥离拉力为54n/cm。

[0071]

实施例五

[0072]

一种用于氮化铝(aln)陶瓷基板钝化处理的粉末浆料,采用重量比为100份的氧化铜(cuo),添加重量比1-10份黏结剂,搅拌混合均匀形成粉末浆料,置于80℃烘箱将粉末浆料黏结剂中的溶剂烘干,获得一干燥的粉末浆料涂层于氮化铝(aln)陶瓷基板的两侧表面上,粉末浆料的厚度为20μm;

[0073]

将表层附着有粉末浆料的氮化铝(aln)陶瓷基板置于一马弗炉实施热处理产生钝化层结构,热处理温度为1100℃,持温1hrs,氧气分压为100ppm,降温后得一具有钝化层的氮化铝陶瓷基板;

[0074]

将具有钝化层的氮化铝陶瓷基板置入一重量比5%稀硫酸溶液中,将表面可溶解之钝化元素溶解,留下一不溶性之钝化层膜,而后清洁烘干备用;

[0075]

将铜箔表面进行预氧化,形成预氧化表面,再将铜箔放置于具有钝化层的氮化铝陶瓷基板两侧表面上,以一连续型的网带高温炉实施dbc接合处理,保护气氛为氮气,氧含量控制在10ppm,接合温度为1060℃;

[0076]

所得到的覆铜氮化铝陶瓷基板,以x-ray穿透观察铜箔与氮化铝陶瓷基板层间气孔的分布及测试铜箔剥离强度皆可获得优异之结果,气孔率为3.9%,剥离拉力为62n/cm。

[0077]

实施例六

[0078]

一种用于氮化铝(aln)陶瓷基板钝化处理的粉末浆料,采用重量比为95份的氧化亚铜(cu2o),混合重量比为5份的钛(ti)粉末,添加重量比1-10份黏结剂,搅拌混合均匀形成粉末浆料,置于80℃烘箱将粉末浆料黏结剂中的溶剂烘干,获得一干燥的粉末浆料涂层于氮化铝(aln)陶瓷基板的两侧表面上,粉末浆料的厚度为20μm;

[0079]

将表层附着有粉末浆料的氮化铝(aln)陶瓷基板置于一马弗炉实施热处理产生钝化层结构,热处理温度为1100℃,持温1hrs,氧气分压为1%,降温后得一具有钝化层的氮化铝陶瓷基板;

[0080]

将具有钝化层的氮化铝陶瓷基板置入一重量比5%稀硫酸溶液中,将表面可溶解

之钝化元素溶解,留下一不溶性之钝化层膜,而后清洁烘干备用;

[0081]

将铜箔表面进行预氧化,形成预氧化表面,再将铜箔放置于具有钝化层的氮化铝陶瓷基板两侧表面上,以一连续型的网带高温炉实施dbc接合处理,保护气氛为氮气,氧含量控制在100ppm,接合温度为1070℃;

[0082]

所得到的覆铜氮化铝陶瓷基板,以x-ray穿透观察铜箔与氮化铝陶瓷基板层间气孔的分布及测试铜箔剥离强度皆可获得优异之结果,气孔率为4.1%,剥离拉力为57n/cm。

[0083]

实施例七

[0084]

一种用于氮化硅(si3n4)陶瓷基板钝化处理的粉末浆料,采用重量比为100份的氧化亚铜(cu2o),添加重量比1-10份黏结剂,搅拌混合均匀形成粉末浆料,置于80℃烘箱将粉末浆料黏结剂中的溶剂烘干,获得一干燥的粉末浆料涂层于氮化硅(si3n4)陶瓷基板的两侧表面上,粉末浆料的厚度为20μm;

[0085]

将表层附着有粉末浆料的氮化硅(si3n4)陶瓷基板置于一马弗炉实施热处理产生钝化层结构,热处理温度为1100℃,持温6hrs,环境气氛为空气,降温后得一具有钝化层的氮化硅(si3n4)陶瓷基板;

[0086]

将具有钝化层的氮化硅(si3n4)陶瓷基板置入一重量比5%稀硫酸溶液中,将表面可溶解之钝化元素溶解,留下一不溶性之钝化层膜,而后清洁烘干备用;

[0087]

将铜箔表面进行预氧化,形成预氧化表面,再将铜箔放置于具有钝化层的氮化硅(si3n4)陶瓷基板两侧表面上,以一连续型的网带高温炉实施dbc接合处理,保护气氛为氮气,氧含量控制在5ppm,接合温度为1050℃;

[0088]

所得到的覆铜氮化硅(si3n4)陶瓷基板,以x-ray穿透观察铜箔与氮化硅(si3n4)陶瓷基板层间气孔的分布及测试铜箔剥离强度皆可获得优异之结果,气孔率为4.3%,剥离拉力为55n/cm。

[0089]

比较例一

[0090]

将氮化铝(aln)陶瓷基板置于一马弗炉实施热处理产生氧化层,热处理温度为1100℃,持温6hrs,环境气氛为空气,降温后得一具有氧化层之氮化铝(aln)陶瓷基板;

[0091]

dbc接合处理:将铜箔表面进行预氧化,形成预氧化表面;再将铜箔放置于具有氧化层的氮化铝(aln)陶瓷基板表面上,以一连续型的网带高温炉实施dbc接合处理,保护气氛为氮气,氧含量控制在10ppm之间,接合温度介于1070℃之间;

[0092]

已覆铜完成之氮化铝(aln)陶瓷基板,以x-ray穿透观察气孔的分布及铜箔的剥离测试,可观测到明显大尺寸气孔产生及低的剥离强度,气孔率为42%,剥离拉力为35n/cm。

[0093]

比较例二

[0094]

将氮化硅(si3n4)陶瓷基板置于一马弗炉实施热处理产生氧化层,热处理温度为1200℃,持温3hrs,环境气氛为空气,降温后得一具有氧化层之氮化硅(si3n4)陶瓷基板;

[0095]

dbc接合处理:将铜箔表面进行预氧化,形成预氧化表面;再将铜箔放置于具有氧化层的氮化硅(si3n4)陶瓷基板表面上,以一连续型的网带高温炉实施dbc接合处理,保护气氛为氮气,氧含量控制在10ppm之间,接合温度介于1070℃之间;

[0096]

已覆铜完成之氮化硅(si3n4)陶瓷基板,以x-ray穿透观察气孔的分布及铜箔的剥离测试,可观测到明显大尺寸气孔产生及低的剥离强度,气孔率为48%,剥离拉力为31n/cm。

[0097]

下表一为实施例一至实施例七以及比较例一和比较例二的数据汇总

[0098] 基板钝化

ꢀꢀꢀ

钝化

ꢀꢀ

dbc 气孔率拉力

ꢀꢀ

awt%bwt%温度小时氧分压温度氧分压 n/cm实施例1alncu2o100

--

11006air105053.5%72实施例2alncu2o80mno22012003air1060804.2%58实施例3alncu2o90tio21013001air108053.7%69实施例4alncu2o60moo34010006air106054.3%54实施例5alncuo100

--

11001100ppm1060103.9%62实施例6alncu2o95ti5110011%10701004.1%57实施例7s3n4cu2o100

--

11006air105054.3%55比较例1aln

----

11006air10701042%35比较例2s3n4----

12003air10701048%31

[0099]

与现有技术相比,本发明的覆铜氮化物陶瓷基板的制造方法可解决铜箔与氮化物陶瓷基板界面的气孔过多问题,气孔率可控制在5%以内,提高覆铜氮化物陶瓷基板的接合强度、热传导特性。

[0100]

以上所述仅为本发明的较佳实施例,并非因此限制本发明的专利范围,凡是在本发明的构思之内所作的任何修改,等同替换和改进等均应包含在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1