改性预锂化硅氧材料、制备方法、应用和锂离子电池与流程

1.本发明具体涉及一种改性预锂化硅氧材料、制备方法、应用和锂离子电池。

背景技术:

2.针对当前广泛使用的石墨类负极材料已经接近其理论值(372mah/g),无法满足市场更高需求的情况,具有极高的理论容量(4200mah/g)的硅基材料成为新型负极材料的首选。硅材料中的硅氧材料因为具有相对较低的膨胀、较好的循环性能以及相对简易的制备方法而成为最可能实现商用的硅基负极材料。但是因为其中氧元素的存在,其作为锂离子电池负极材料使用时存在首次效率低的问题,因此对提升硅氧材料首次效率的研究具有重要的意义。

3.目前,对硅氧材料进行预锂化处理是最合适且可行的方法。专利cn201710838388.6提供了一种电化学预锂的技术,通过预制硅氧材料负极极片,与金属锂片组装成半电池模型,通过电池对外放电的方式进行预锂化,预锂化后的硅氧材料的首周效率可达90%以上。ming

‑

yan yan等发表的《enabling siox/c anode with high initial coulombic efficiency through a chemical pre

‑

lithiation strategy for high energy ddensity lithium

‑

ion batteries》中采用液相的方式进行预锂,通过预先将锂片溶解在有机溶剂中,然后加入硅氧材料进行预锂反应,最后煅烧得到预锂化的硅氧材料,首次效率可达90%。

4.然而,由于预锂后的硅氧材料使用锂进行了改性,因此耐水性较低,与传统的水性加工极片方式不兼容。例如,在制造电极时包含上述预锂后的硅氧材料的浆料存在稳定性不足和浆料产气现象,或者发生硅氧材料的颗粒与粘结剂成分凝集而沉降(沉淀)的现象。

技术实现要素:

5.本发明所解决的技术问题在于克服现有技术中预锂化硅氧材料耐水性差,与水性加工极片的方法不兼容的缺陷,从而提供一种改性预锂化硅氧材料、制备方法、应用和锂离子电池。本发明制备的改性预锂化硅氧材料耐水性好,在制造极片时包含该预锂化硅氧材料的浆料稳定性好,同时保持了改性预锂化硅氧材料作为锂离子电池负极材料所具有的首次充放电效率高、循环性能好的特点,其制备方法简单、原料易获取、易于实现规模化生产。

6.本发明是通过以下技术方案解决上述技术问题的:

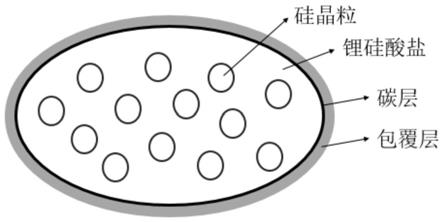

7.一种改性预锂化硅氧材料,其包括预锂化硅氧材料及包覆层,所述预锂化硅氧材料包括锂硅酸盐和硅晶粒,所述包覆层包括磷酸铝盐聚合物。

8.所述锂硅酸盐可为本领域常规,一般包括li2sio3。所述锂硅酸盐不包括li4sio4和li2si2o5。所述锂硅酸盐不含li4sio4是因为li4sio4易溶于水,所述锂硅酸盐不含li2si2o5是因为li2si2o5的导电能力差。

9.所述硅晶粒可为结晶度低,趋向于非晶态的硅晶粒。

10.所述硅晶粒的尺寸可为2

‑

20nm。

11.较佳地,所述预锂化硅氧材料的表面至少部分覆盖碳层,所述碳层的厚度一般不超过20nm。

12.所述包覆层的厚度可为10nm

‑

60nm。

13.所述包覆层与所述预锂化硅氧材料的质量比可为(0.5

‑

3):100,较佳地为(1

‑

3):100。

14.所述磷酸铝盐聚合物的结构单元可表示为al

‑

(p

‑

o

‑

p

‑

o

‑

p)

‑

al,相应地,所述磷酸铝盐聚合物的分子式可表示为[al

‑

(p

‑

o

‑

p

‑

o

‑

p)

‑

al]

n

,n可为3

‑

1000。

[0015]

所述改性预锂化硅氧材料中铝元素的含量可为0.1275wt%

‑

0.765wt%。

[0016]

所述改性预锂化硅氧材料中磷元素的含量可为0.146wt%

‑

0.876wt%。

[0017]

所述改性预锂化硅氧材料具有“西瓜模型”结构:“瓜皮”为所述包覆层;“瓜瓤”为所述锂硅酸盐;“瓜皮”和“瓜瓤”之间存在一层所述碳层形成的薄膜;“瓜籽”为所述硅晶粒,“瓜籽”分布在“瓜瓤”中。

[0018]

本发明还提供一种改性预锂化硅氧材料的制备方法,其包括下述步骤:

[0019]

(1)将预锂化硅氧材料水分散液和铝盐水溶液混合,过滤,干燥,制得前驱体a;

[0020]

(2)所述前驱体a和磷酸盐的混合物经第一次热处理,制得前驱体b,所述第一次热处理的温度为240

‑

260℃;

[0021]

(3)所述前驱体b经第二次热处理,得到改性预锂化硅氧材料,所述第二次热处理的温度为450

‑

550℃。

[0022]

步骤(1)中,所述预锂化硅氧材料水分散液一般包括预锂化硅氧材料和水。

[0023]

所述预锂化硅氧材料水分散液可通过本领域常规的方法制备,一般将所述预锂化硅氧材料分散在所述水中即可,所述水一般为去离子水。

[0024]

其中,所述预锂化硅氧材料可为常规市售或使用常规方法制备。

[0025]

较佳地,所述预锂化硅氧材料的制备方法包括以下步骤:市购硅氧块体经粉碎造粒后制得硅氧粉体,所述硅氧粉体先在惰性气氛条件下升温,然后切换为甲烷气体,之后再次切换为惰性气氛条件自然降温,得到碳包覆的硅氧材料,将所述碳包覆的硅氧材料与四氢呋喃混合,加入萘和金属锂反应,反应结束后,出料经干燥、煅烧,即可。

[0026]

其中,所述硅氧粉体的粒径d50可为6μm;所述惰性气氛可为氮气气氛;所述升温的温度可为900℃;所述碳包覆的硅氧材料的碳含量可为4.5%;所述反应的时间可为24h;所述煅烧的温度可为500℃;所述煅烧的时间可为2h。

[0027]

步骤(1)中,所述预锂化硅氧材料水分散液中,所述预锂化硅氧材料和所述水的质量比可为1:(1

‑

19),较佳地为1:4

‑

1:10,更佳地为1:9。

[0028]

步骤(1)中,所述铝盐水溶液一般包括铝盐和水。

[0029]

所述铝盐水溶液可通过本领域常规的方法制备,一般将所述铝盐溶解在所述水中即可,所述水一般为去离子水。

[0030]

所述铝盐为可溶性铝盐,较佳地为氯化铝、硝酸铝、硫酸铝、九水硝酸铝、六水氯化铝和十六水硫酸铝中的一种或多种,更佳地为氯化铝和/或硝酸铝。

[0031]

步骤(1)中,所述铝盐水溶液的浓度可为0.01mol/l

‑

1mol/l,较佳地为0.05mol/l。

[0032]

步骤(1)中,所述铝盐与所述预锂化硅氧材料的质量比可为(0.1

‑

5.5):100,较佳地为(0.88

‑

5.25):100,更佳地为1.75:100。

[0033]

较佳地,所述铝盐为硝酸铝,所述铝盐与所述预锂化硅氧材料的质量比为1.75:100。

[0034]

较佳地,所述铝盐为硝酸铝,所述铝盐与所述预锂化硅氧材料的质量比为0.88:100。

[0035]

较佳地,所述铝盐为硝酸铝,所述铝盐与所述预锂化硅氧材料的质量比为5.25:100。

[0036]

较佳地,所述铝盐为氯化铝,所述铝盐与所述预锂化硅氧材料的质量比为1.75:100。

[0037]

步骤(1)中,所述混合可采用本领域常规方法实现,较佳地为搅拌;所述混合的时间可为20

‑

40min,较佳地为30min。

[0038]

步骤(1)中,所述过滤可采用本领域常规方法实现,较佳地为抽滤。

[0039]

步骤(1)中,所述干燥可采用本领域常规方法实现,所述干燥的温度可为60

‑

80℃,较佳地为70℃。

[0040]

步骤(1)中,所述前驱体a为表面具有自组装形成的铝盐包覆层的预锂化硅氧材料。所述自组装是指铝离子自发迁移至预锂化硅氧材料颗粒的表面进行反应、生长,形成包覆层,采用所述自组装的方式形成的包覆层更加均匀且包覆层厚度可控,能够保证预锂化硅氧材料性能和对水的稳定性。

[0041]

所述前驱体a表面的铝盐包覆层的成分可包括氢氧化铝。所述预锂化硅氧材料分散在水中时,材料表面的oh

‑

与铝离子发生反应,生成氢氧化铝。

[0042]

步骤(2)中,所述磷酸盐可为易热分解的磷酸盐,较佳地为磷酸铵、磷酸氢二氨和磷酸二氢氨中的一种或多种,更佳地为磷酸铵和/或磷酸氢二氨。所述易热分解的磷酸盐在所述第一次热处理时其他成分可分解为易挥发的气体,避免在最终改性预锂化硅氧材料中引入杂质。

[0043]

步骤(2)中,所述第一次热处理的温度较佳地为250℃。所述第一次热处理中,所述铝盐包覆层与所述磷酸盐反应生成磷酸铝盐,所述磷酸铝盐属于陶瓷类材料,具有耐水性。

[0044]

所述第一次热处理的升温速率可为1

‑

3℃/min,较佳地为2℃/min。

[0045]

所述第一次热处理的保温时间可为1

‑

3h,较佳地为2h。

[0046]

步骤(2)中,所述磷酸盐与所述预锂化硅氧材料的质量比可为(0.1

‑

5):100,较佳地为(0.61

‑

3.66):100,更佳地为1.22:100。

[0047]

较佳地,所述磷酸盐为磷酸铵,所述磷酸盐与所述改性预锂化硅氧材料的质量比为1.22:100。

[0048]

较佳地,所述磷酸盐为磷酸铵,所述磷酸盐与所述改性预锂化硅氧材料的质量比为0.61:100。

[0049]

较佳地,所述磷酸盐为磷酸铵,所述磷酸盐与所述改性预锂化硅氧材料的质量比为3.66:100。

[0050]

较佳地,所述磷酸盐为磷酸氢二铵,所述磷酸盐与所述改性预锂化硅氧材料的质量比为1.22:100。

[0051]

步骤(3)中,所述第二次热处理的温度较佳地为500℃。所述第二次热处理发生了聚合反应,所述前驱体b的表面包覆层的单体磷酸铝盐生成磷酸铝盐聚合物,使包覆层致密

化。

[0052]

所述第二次热处理的升温速率可为1

‑

3℃/min,较佳地为2℃/min。

[0053]

所述第二次热处理的保温时间可为1

‑

3h,较佳地为2h。

[0054]

所述第二次热处理的气氛可为惰性气氛,较佳地为氮气和/或氩气。

[0055]

较佳地,所述铝盐为硝酸铝,所述铝盐与所述预锂化硅氧材料的质量比为1.75:100,所述磷酸盐为磷酸铵,所述磷酸盐与所述改性预锂化硅氧材料的质量比为1.22:100。

[0056]

较佳地,所述铝盐为硝酸铝,所述铝盐与所述预锂化硅氧材料的质量比为0.88:100,所述磷酸盐为磷酸铵,所述磷酸盐与所述改性预锂化硅氧材料的质量比为0.61:100。

[0057]

较佳地,所述铝盐为硝酸铝,所述铝盐与所述预锂化硅氧材料的质量比为5.25:100,所述磷酸盐为磷酸铵,所述磷酸盐与所述改性预锂化硅氧材料的质量比为3.66:100。

[0058]

较佳地,所述铝盐为氯化铝,所述铝盐与所述预锂化硅氧材料的质量比为1.75:100,所述磷酸盐为磷酸铵,所述磷酸盐与所述改性预锂化硅氧材料的质量比为1.22:100。

[0059]

较佳地,所述所述铝盐为硝酸铝,所述铝盐与所述预锂化硅氧材料的质量比为1.75:100,所述磷酸盐为磷酸氢二铵,所述磷酸盐与所述改性预锂化硅氧材料的质量比为1.22:100。

[0060]

本发明还提供了一种改性预锂化硅氧材料,其由前述改性预锂化硅氧材料的制备方法制备得到。

[0061]

所述改性预锂化硅氧材料的性质如前所述。

[0062]

本发明还提供了一种前述改性预锂化硅氧材料作为电极材料在锂离子电池中的应用。

[0063]

所述电极材料较佳地为负极材料。

[0064]

本发明还提供了一种电极,其包含前述改性预锂化硅氧材料。

[0065]

所述电极较佳地为负极。

[0066]

所述电极的制备方法可包括下述步骤:所述改性预锂化硅氧材料作为负极材料,与导电剂、粘结剂按照70:20:10的质量比混合,加入分散剂调成浆料,涂覆在铜箔上,经真空干燥、辊压,即可。

[0067]

其中,所述导电剂较佳地为super

‑

p;所述粘结剂较佳地为la132(15wt%);所述分散剂较佳地为去离子水。

[0068]

本发明还提供了一种锂离子电池,其包括前述电极。

[0069]

所述锂离子电池的制备方法可包括下述步骤:1mol/l的lipf6混合溶剂作为电解液,混合溶剂为按体积比碳酸乙酯:碳酸二甲酯:碳酸甲乙酯=1:1:1混合,采用聚丙烯微孔膜为隔膜,金属锂片为正极,上述由改性预锂化硅氧材料制得的电极,在充满氩气的惰性气体手套箱系统中组装成扣式电池,即可。

[0070]

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0071]

本发明所用试剂和原料均市售可得。

[0072]

本发明的积极进步效果在于:

[0073]

1、本发明通过铝离子在预锂化硅氧材料表面的自组装形成包覆层,进一步对该包覆层进行耐水化和致密化处理,制得改性预锂化硅氧材料。使用该改性预锂化硅氧材料制

备的锂离子电池容量高、首次充放电效率高、循环性能好;同时该改性预锂化硅氧材料耐水性好,在制造极片时包含该改性预锂化硅氧材料的浆料稳定性好,产气少;

[0074]

2、本发明制备改性预锂化硅氧材料的方法步骤简单,原料易获取,应用广泛,易于实现规模化生产。

附图说明

[0075]

图1为本发明制备的改性预锂化硅氧材料的颗粒结构示意图;

[0076]

图2为预锂化硅氧材料的表面形貌扫描电镜图;

[0077]

图3为本发明实施例1制备的改性预锂化硅氧材料的表面形貌扫描电镜图;

[0078]

图4为本发明实施例1制备的改性预锂化硅氧材料的xrd图。

具体实施方式

[0079]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0080]

硅氧块体购自泰州市爱特斯光学材料有限公司。四氢呋喃、萘、硝酸铝、氯化铝、磷酸铵等试剂均购自国药集团化学试剂有限公司,品牌为“沪试”。

[0081]

预锂化硅氧材料的制备

[0082]

以市购硅氧块体为原料,经粉碎造粒后制得粒径d50=6μm的粉体,测得其组分为sio

0.97

。将硅氧粉体投入到气氛炉中,先在氮气氛条件下升温至900℃,然后切换为甲烷气体进行碳沉积,沉积完成后再次切换成氮气氛条件进行自然降温,得到碳包覆的硅氧材料,测得其碳含量为4.5%。将碳包覆的硅氧材料投入玻璃反应釜中,加入四氢呋喃搅拌,然后加入萘和金属锂反应24h,反应结束出料经干燥后置入气氛炉中,500℃煅烧2h,出料即为预锂化硅氧材料。后续实施例和对比例中所用预锂化硅氧原料均使用该参数批次。

[0083]

实施例1

[0084]

(1)取预锂化硅氧材料和去离子水按照质量比1:9的比例加入容器中,搅拌分散30min,然后加入0.05mol/l的硝酸铝溶液,硝酸铝与预锂化硅氧材料的质量比为1.75:100,搅拌30min后抽滤并干燥,干燥温度为70℃;

[0085]

(2)将步骤(1)得到的样品与磷酸铵混合后置入加热炉中,磷酸铵与预锂化硅氧材料的质量比为1.22:100,升温速率为2℃/min,在250℃氮气气氛条件下保温2h,然后结束并自然降温;

[0086]

(3)将步骤(2)中得到的样品置入高温炉中,惰性气氛条件下升温速率为2℃/min,升温至500℃,保温2h后结束并自然降温,得到改性预锂化硅氧材料,其中包覆层的质量与预锂化硅氧材料的质量比为1:100。

[0087]

该改性预锂化硅氧材料的颗粒结构示意图如图1所示,包括预锂化硅氧材料及包覆层,预锂化硅氧材料包括碳、锂硅酸盐和硅晶粒,其具有“西瓜模型”结构。其中,“瓜皮”为包覆层;“瓜瓤”为锂硅酸盐;“瓜皮”和“瓜瓤”之间存在一层碳层形成的薄膜;“瓜籽”为硅晶粒,“瓜籽”分布在“瓜瓤”中。

[0088]

实施例2

[0089]

具体过程同实施例1,不同点在于调整硝酸铝、磷酸铵同预锂化硅氧材料的质量比,硝酸铝与预锂化硅氧材料的质量比为0.88:100,磷酸铵与预锂化硅氧材料的质量比为0.61:100,得到改性预锂化硅氧材料,其中包覆层的质量与预锂化硅氧材料的质量比为0.5:100。

[0090]

实施例3

[0091]

具体过程同实施例1,不同点在于调整硝酸铝、磷酸铵同预锂化硅氧材料的质量比,硝酸铝与预锂化硅氧材料的质量比为5.25:100,磷酸铵与预锂化硅氧材料的质量比为3.66:100,得到改性预锂化硅氧材料,其中包覆层的质量与预锂化硅氧材料的质量比为3:100。

[0092]

实施例4

[0093]

具体过程同实施例1,不同点在于将硝酸铝更换成氯化铝,得到改性预锂化硅氧材料,其中包覆层的质量与预锂化硅氧材料的质量比为1:100。

[0094]

实施例5

[0095]

具体过程同实施例1,不同点在于将磷酸铵更换成磷酸氢二铵,得到改性预锂化硅氧材料,其中包覆层的质量与预锂化硅氧材料的质量比为1:100。

[0096]

对比例1

[0097]

取预锂化硅氧材料和去离子水按照质量比1:9的比例加入容器中,搅拌分散30min,然后加入0.05mol/l的硝酸铝溶液,硝酸铝与预锂化硅氧的质量比为1.75:100,搅拌30min后抽滤并干燥,得到改性预锂化硅氧材料,该材料未经第一次热处理和第二次热处理。

[0098]

对比例2

[0099]

(1)取预锂化硅氧材料和去离子水按照质量比1:9的比例加入容器中,搅拌分散30min,然后加入0.05mol/l的硝酸铝溶液,硝酸铝与预锂化硅氧材料的质量比为1.75:100,搅拌30min后抽滤并干燥,干燥温度为70℃;

[0100]

(2)将得到的样品与磷酸铵混合后置入加热炉中,磷酸铵与预锂化硅氧的质量比为1.22:100,,在250℃惰性气氛条件下反应2h,然后结束并自然降温,得到改性预锂化硅氧材料,该材料未经第二次热处理。

[0101]

对比例3

[0102]

(1)取预锂化硅氧材料和去离子水按照质量比1:9的比例加入容器中,搅拌分散30min,然后加入0.05mol/l的硝酸铝溶液,同时加入磷酸铵,硝酸铝与预锂化硅氧材料的质量比为1.75:100,磷酸铵与预锂化硅氧材料的质量比为1.22:100,搅拌30min后抽滤并干燥,干燥温度为70℃;

[0103]

(2)将步骤(1)得到的样品在250℃氮气气氛条件下反应2h,然后结束并自然降温;

[0104]

(3)同实施例1步骤(3)。

[0105]

对比例3制备的改性预锂化硅氧材料的包覆层不均匀。

[0106]

效果实施例1

[0107]

采用以下方法对实施例1的预锂化硅氧材料进行测试:

[0108]

采用马尔文激光粒度测试仪ms 2000测试原料、过程料及最终产品的粒径数值。

[0109]

采用leco氧含量测试仪测试原料中的氧含量。

[0110]

采用日本理学jsm

‑

6700f电子扫描显微镜观察样品的表面形貌及结构。图2为预锂化硅氧材料的扫描电镜图,可以看到颗粒为不规则形貌;图3为改性预锂化硅氧材料的扫描电镜图,可以明显的看到颗粒表面出现均匀的包覆层。图4为使用x射线衍射仪x

′

pert pro(panalytical)测试改性预锂化硅氧材料组分的存在情况。

[0111]

效果实施例2

[0112]

采用以下方法测试浆料的产气及稳定性状况:

[0113]

取实施例1~5及对比例1~2制备的样品作为负极材料,与导电剂(super

‑

p)、粘结剂la132(15wt%)按照70:20:10的质量比混合,加入适量的去离子水作为分散剂调成浆料,取30ml注射器吸取5ml的浆料,用橡皮头堵塞吸液口,静置不同时间观察活塞移动位置并记录数值,产气率=((活塞移动位置刻度

‑

5)/5)

×

100%;向试管中加入10ml的浆料,然后用橡胶塞堵住试管口,静置72h后缓慢倾倒试管,观察是否有上清液并记录上清液的体积,出现上清液表明浆料出现沉降且上清液体积越多表明沉降越严重。

[0114]

效果实施例3

[0115]

采用以下方法样品的电化学性能:

[0116]

效果实施例2制备的浆料涂覆在铜箔上,并经真空干燥、辊压,制备成负极片;使用1mol/l的lipf6三组分混合溶剂按体积比碳酸乙酯:碳酸二甲酯:碳酸甲乙酯=1:1:1混合的电解液,采用聚丙烯微孔膜为隔膜,金属锂片为正极,在充满氩气的惰性气体手套箱系统中组装成扣式电池。扣式电池的充放电测试在武汉金诺电子有限公司land电池测试系统上,在常温条件,0.1c恒流充放电,充放电电压限制在0.005~1.5v。

[0117]

实施例1~5及对比例1~2所制备的样品的产气及浆料稳定性测试结果如表1所示,电化学性能如表2所示。

[0118]

表1

[0119]

[0120]

表2

[0121][0122][0123]

由以上实验结果可知,本发明所述方法制备的包覆层能够有效抑制预锂化硅氧材料的产气,提高浆料的稳定性。使用该方法制备包覆层的预锂化硅氧材料仍然能够保持优秀的电化学性能。

[0124]

(1)本申请最优实施例1制得的材料的首周容量可达1480mah/g,首次库伦效率为87.5%,同没有包覆层的预锂化硅氧材料相比并无明显的差异;实施例2

‑

3表明包覆层的量过低起不到最优的抑制产气,稳定浆料效果,包覆层的量过高则会影响材料的导电性能,进而导致首周容量和首次库伦效率降低;实施例4

‑

5表明不同种类的可溶性铝盐和可热解磷酸盐的组合均能起到同样的效果,扩大了应用范围。

[0125]

(2)对比例1表明,亲水性的包覆层对产气的抑制和浆料的稳定效果较差,且容易导致电化学副反应产生,影响首周容量和首次库伦效率。

[0126]

(3)对比例2表明,没有经过第二次热处理的包覆层对产气的抑制和浆料的稳定效果有限。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1