复合基板、复合基板的制造方法、半导体装置以及半导体装置的制造方法与流程

1.本公开涉及复合基板、复合基板的制造方法、半导体装置以及半导体装置的制造方法。

背景技术:

2.以氮化镓(gallium nitride:gan)为代表的氮化物半导体,与硅(silicon:si)或者砷化镓(gallium arsenide:gaas)比较,带隙大,另外,饱和电子速度也大,因此适合于以高输出并且高速动作的电子设备的构成材料。

3.作为该电子设备的代表性机型,能够举出将氮化物半导体作为构成材料的高电子迁移率晶体管(gallium nitride high electron mobility transistor:gan-hemt),研究、开发乃至实际应用化不断推进。

4.作为gan-hemt的基板材料,使用碳化硅(silicon carbide:sic)基板、硅(silicon:si)基板以及蓝宝石(sapphire)基板等。

5.在gan-hemt中,例如使用金属有机气相生长法(metal-organic vapor phase epitaxy:movpe),在上述基板之上进行外延生长来制作成为动作层的氮化物半导体层。

6.sic基板由于相比于si基板或者蓝宝石基板,散热性优异,因此适合于gan-hemt的基板。然而,sic基板由于与作为大规模集成电路(large scale integration:lsi)或者闪速存储器(flash memory)之类的广泛普及的电子设备用的基板而被大量使用的si基板相比,在结晶生长技术和晶圆加工技术方面技术的难易度相对高,量产更困难,因此sic基板的价格比si基板高。因此,存在使用sic基板的电子设备的制造成本也变高这样的问题。

7.为了降低sic基板的制造成本,公开有以下技术,即,仅在设备形成层部使用品质好的单结晶sic,并将该单结晶sic相对于由具有能够经受设备制造工序的机械强度、耐热性以及清洁度的材料构成的支承基板,通过接合界面处不伴有氧化膜的形成的接合技术进行固定,由此制造兼备支承基板所带来的低成本性和sic基板所带来的高品质性的复合基板。作为该支承基板的材料的一个例子,能够举出多晶sic。(例如,参照专利文献1、2)。

8.专利文献1:日本特开2015-15401号公报

9.专利文献2:日本特开2018-14372号公报

10.在以降低制造成本为目的的、使用了不同种类基板彼此的接合技术的复合基板的制作中,为了防止在不同种类基板间的接合面形成被称为空洞(void)的非接合部分,而不可或缺的是非常良好地精加工的接合表面与极度清洁的作业环境这两者。因此,非常严格的工序管理和环境管理是必须的,而且复合基板的制造成品率的降低是不可避免的,因此成为制造成本的高成本化的重要因素。

11.在由不同种类基板彼此的接合来进行的复合基板的制作中,需要使用作为支承层的基板即支承基板,并且在支承层、作为功能部的各半导体层这两者,需要将接合表面研磨得高度平坦。

12.在使用由sic构成的多晶基板来作为sic基板的支承基板的情况下,从材料的观点出发,由于是相同的sic彼此,因此容易整合热膨胀等机械特性,另一方面,需要使用成本比一般的si基板高的多晶sic基板来作为支承基板,并且需要在严格的规格下管理翘曲、表面粗糙度等,从而不能避免制造成本的高成本化。

13.另外,在使用sic基板来作为gan-hemt用的基板的情况下,完成后的gan-hemt所需的sic基板的厚度至多为数十~100μm,而相对于此,通过外延生长来形成氮化物半导体层时所需的sic基板的厚度,在4英寸口径的情况下为0.5mm,较厚,因此在外延生长后的制造工序中,需要从sic基板的背面侧将电子设备所不需要的sic磨削0.4mm以上,但由于sic是难加工材料,因此该磨削除去需要时间和费用,结果带来制造成本的高成本化。

技术实现要素:

14.本公开是为了消除上述那样的问题点而完成的,其目的在于获得一种制造成本廉价并且高品质的复合基板、复合基板的制造方法、以及使用了该复合基板的半导体装置及半导体装置的制造方法。

15.本公开所涉及的复合基板具备:sic基板;和含si喷镀层,以支承上述sic基板的方式设置于上述sic基板的一面,并由熔融si或者si合金而得的材料构成。

16.根据本公开所涉及的复合基板,复合基板由sic基板和含si喷镀层构成,因此与以往的复合基板相比,是不需要磨削sic基板来将其薄板化的磨削工序或者sic基板与支承基板的接合工序的构造,因此起到能够获得廉价并且高品质的复合基板的效果。

17.另外,根据本公开所涉及的半导体装置的制造方法,由于作为基板使用由sic基板和含si喷镀层构成的复合基板,因此即使在复合基板之上外延生长了氮化物半导体层的情况下,也起到抑制sic基板与含si喷镀层之间的剥离的产生、并且抑制半导体装置的电特性的晶圆面内偏差的效果。

附图说明

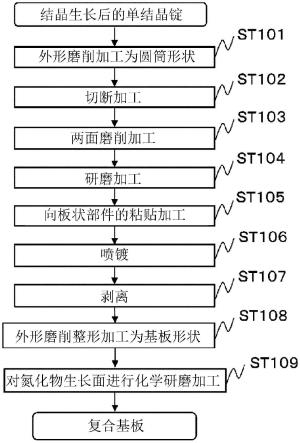

18.图1是表示实施方式1所涉及的复合基板的制造方法的流程图。

19.图2是实施方式1所涉及的由sic基板和含si喷镀层构成的复合基板的剖视图。

20.图3是实施方式1所涉及的由sic基板和含si喷镀层构成的复合基板的剖视图,特别是表示含si喷镀层中的空隙的图。

21.图4是实施方式1所涉及的由sic基板和含si喷镀层构成的复合基板的剖视图。

22.图5是除去了含si喷镀层的gan-hemt的剖视图。

23.图6是残留有含si喷镀层的gan-hemt的剖视图。

24.图7是表示gan-hemt的薄膜电阻偏差与含si喷镀层的厚度的关系的图。

25.图8是表示将含si喷镀层的厚度作为参数的、高温下的复合基板的翘曲量与sic基板的厚度的关系的图。

26.图9是实施方式2所涉及的具有分散了陶瓷的含si喷镀层的复合基板的剖视图。

27.图10是实施方式3所涉及的具有掺杂了杂质的含si喷镀层的复合基板的剖视图。

28.图11是实施方式4所涉及的在sic基板与含si喷镀层之间设置有中间层的复合基板的剖视图。

29.图12是表示实施方式5所涉及的gan-hemt的制造方法的流程图。

具体实施方式

30.实施方式1

31.本技术的发明人为了解决上述的技术课题,发现了作为sic基板的支承基板应用通过si的喷镀而形成的含si喷镀层的复合基板构造。这是因为,在由通过si的喷镀而形成的含si喷镀层构成的支承基板的情况下,本来就不存在空洞不良等,也无需另外准备支承基板,并且接合面也无需高度的研磨,因此,也无需高清洁度的作业环境。

32.本技术的发明人还发现了,在形成有由si的喷镀而形成的含si喷镀层的复合基板的sic基板侧外延生长了制作gan-hemt时所需的氮化物半导体层的情况下的抑制复合基板在高温下的大的翘曲的条件下,抑制氮化物半导体层的电特性的在晶圆面内的偏差的方法、和防止sic基板与含si喷镀层之间的剥离的方法。

33.以下对本公开所涉及的复合基板的构造和复合基板的制造方法进行说明。

34.此外,在以下的说明中,为了简化,将4英寸口径的复合基板作为代表例来对复合基板的加工方法、设定条件等进行说明,但在4英寸以外的其他口径的基板中,虽然支承基板的厚度的条件不同,但是也能够应用同样的概念,这是不言而喻的。

35.基于图1的流程图对实施方式1所涉及的复合基板的制造方法进行说明。

36.首先,为了使结晶生长后的sic单结晶锭的外形变为圆筒形状而进行外形磨削加工(步骤st101)。

37.将呈圆筒形状的sic单结晶,使用线锯等来一边控制为0.12~0.25mm的厚度,一边切断加工为晶圆状的sic基板1(步骤st102)。

38.对被切断的晶圆状的sic基板1,为了抑制厚度的偏差,而从两面侧进行两面磨削加工(步骤st103)。

39.以使得sic基板1的厚度成为0.02mm以上且0.1mm以下的范围并且厚度的偏差成为0.01mm以下的方式,对单面或两面进行研磨加工来制作sic基板1(步骤st104)。

40.若考虑sic基板1的厚度的偏差,则研磨加工后的sic基板1的厚度成为0.01mm以上且0.10mm以下的范围。

41.在厚度为0.10mm以下的sic基板1之上通过movpe法使氮化物半导体层105(在后述的图5中进行图示)外延生长的情况下,因在sic基板1与氮化物半导体层105的界面产生的应力和两者的热膨胀系数之差,而sic基板1发生大幅弯曲或破裂。为了防止该不良情况,而通过以下的制造方法,形成作为对sic基板1的支承基板发挥功能的含si喷镀层2。以下,将形成有含si喷镀层2的sic基板1称为复合基板10。

42.将被研磨加工成0.1mm以下的厚度的sic基板1中的对氮化物半导体层105进行外延生长的一侧的面,经由低熔点玻璃或者低熔点金属等粘贴加工于被修整为平坦度在0.01mm以下的板状部件(步骤st105)。作为板状部件的一个例子,能够举出由氧化铝陶瓷等构成的陶瓷制板状部件。

43.通过将sic基板1粘贴于平坦度良好的板状部件,从而与sic基板1的形状无关地在该粘贴加工工序以后的工序中大幅改善被薄板化的sic基板1的翘曲。

44.另外,若sic基板1的厚度为0.1mm以下,则与以往的一般的sic基板的厚度即0.5mm

相比显著地薄,无需进一步磨削sic基板1,因此不需要在以往的一般的sic基板中所需的将sic基板磨削0.4mm以上的磨削工序,因此能够省略磨削工序所需要的时间和费用,结果实现基板所花费的制造成本、乃至使用sic基板的电子设备的制造成本的低成本化。

45.接下来,对sic基板1的面中的未被陶瓷制板状部件覆盖的面侧喷镀si(步骤st106)。作为喷镀si的方法的一个例子,能够举出减压等离子喷镀法。在减压等离子喷镀法中,在将氩气(argon:ar)、氮气(molecular nitrogen:n2)等惰性气体作为氛围气体供给的减压腔室的内部喷镀si。

46.经由该si喷镀工序,而在sic基板1的一面侧形成含si喷镀层2。如上述那样,该含si喷镀层2作为支承被薄板化的sic基板1的支承基板发挥功能。

47.从有效地支承sic基板1的观点出发,含si喷镀层2的厚度优选为0.5mm以上。另外,为了防止si喷镀时的sic基板1的温度上升,而优选在含si喷镀层2的形成中分2、3次对sic基板1间歇地喷镀si。

48.在形成含si喷镀层2后,通过蚀刻或者加热,从由sic基板1和含si喷镀层2构成的复合基板10剥离陶瓷制板状部件(步骤st107)。

49.在剥离工序后的复合基板10之上使氮化物半导体层105外延生长的情况下,为了调整含si喷镀层2的外形上的偏差,而对复合基板10的外形进行外形磨削整形加工(步骤st108)。在使用剥离工序后的复合基板10来制作gan-hemt的情况下,含si喷镀层2的厚度至少需要为0.5mm以上。

50.虽然也可以在剥离工序后进行化学研磨加工然后进行氮化物半导体层105的外延生长,但如图2的示意性剖视图所示,si喷镀工序后的含si喷镀层2a具有包括随机的晶界或者空穴的粗糙构造,因此实施以电特性及机械特性的稳定化、脱气以及表面氧化为目的的热处理。作为热处理条件的一个例子,能够举出在包含微量的氧的大气压的惰性气体氛围中且在1400度的热处理温度下实施1个小时左右的热处理。热处理后的复合基板10的剖视图如图3所示。此外,图3的描绘强调了热处理后的含si喷镀层2中的特征性构造、特别是含si喷镀层2中的空隙30。

51.在实施了热处理的情况下,在热处理工序后进行与步骤st108相同的外形磨削整形加工。

52.在与热处理的有无无关地进行了外形磨削整形加工后,通过化学研磨对使氮化物半导体层105外延生长的一侧的面进行化学研磨加工,并进行清洗(步骤st109),由此完成图4的剖视图所示的复合基板10。

53.以上是实施方式1所涉及的复合基板10的构造和制造方法。

54.如图2的剖视图所示,si喷镀后的含si喷镀层2a是通过熔融的si粒子或者含si粒子的层叠而形成。在图4的剖视图所示的热处理后的含si喷镀层2中,晶界也明显地显现。由于含si喷镀层2具有该特征,因此例如通过使用扫描电子显微镜(scanning electron microscope:sem)等显微镜来进行剖面观察,从而能够容易地判别通过喷镀形成的层这一情况。

55.在上述说明中,对于sic基板1的厚度条件,存在以下那样的制约。以下,对sic基板1的口径为4英寸的情况进行说明。此外,即使在sic基板1的口径为4英寸以外的情况,也可以根据基板口径将含si喷镀层2的厚度相对于sic基板1的比率设定于一定的范围。

56.首先,由于应用sic基板1制造的电子设备的构造上的制约,sic基板1的厚度最大也为0.1mm以下,因此作为sic基板1的最大厚度设定0.1mm。

57.若对电子设备的构造上的制约进一步加以说明,则sic基板1的厚度成为在电子设备的完成形态下能够有效地利用sic的良好的热扩散能力的优点与成本之间的折衷,这是因为若sic基板1的厚度超过0.1mm,则热扩散能力不怎么有效。

58.除了该制约之外,还因为特别是在伴有通孔的电子设备中,若sic基板1的厚度超过0.1mm,则对sic基板1的通孔加工需要长的时间,量产性显著地降低。

59.若使用该复合基板10来外延生长图5的剖视图所示的gan-hemt200或者图6的剖视图所示的gan-hemt300的由aln缓冲层102、gan缓冲层103以及algan肖特基层104构成的氮化物半导体层105,则在含si喷镀层2的厚度为0.4mm以下的情况下,从图7的表示gan-hemt300的薄膜电阻偏差与含si喷镀层2的厚度的关系的图可知,gan-hemt300的薄膜电阻的晶圆面内偏差达到15%以上。

60.此外,图5表示除去了含si喷镀层2的gan-hemt,图6表示残留有含si喷镀层2的gan-hemt300的剖视图。

61.发现了出现薄膜电阻的晶圆面内偏差大的现象的原因在于,根据氮化物半导体层105的膜厚的解析,在晶圆面内gan缓冲层103和algan肖特基层104的层厚发生大的偏差,因此产生各层的载流子浓度的偏差,载流子浓度的变动保持原样地反映到了薄膜电阻。

62.对于尽管外延生长后的sic基板1的形状没有大幅翘曲氮化物半导体层105也还是呈现大的层厚偏差的现象,其出现的原因推测为,不是室温下的sic基板1的形状,而是外延生长中的高温下的sic基板1的翘曲。对于在1200度的生长温度下外延生长氮化物半导体层105的情况下的复合基板10的翘曲,根据严格测定出的sic基板1和含si喷镀层2的热特性,通过计算导出了在将含si喷镀层2的厚度作为参数的情况下,高温下的复合基板10的翘曲量与sic基板1的厚度处于图8所示的关系。

63.在以往的仅由sic基板构成的基板中,截至复合基板10的翘曲值在室温下为0.05mm(50μm)左右为止,薄膜电阻的偏差在3%以下。因而,将复合基板10的翘曲值0.05mm(50μm)作为目标,根据图8,对于含si喷镀层2的厚度,以0.5mm为基准,在厚度0.5mm的前后、即从0.3mm到0.7mm之间设置共计5个点的含si喷镀层2的厚度的水准,在此基础上,外延生长氮化物半导体层105并评价薄膜电阻的偏差,其结果示于上述的图7。

64.从图7可以解读出,若含si喷镀层2的厚度不足0.5mm,则薄膜电阻的偏差超过5%,处于急剧增加的倾向,判明了在gan-hemt300的实际应用上成为问题。

65.另一方面,若sic基板1的厚度变薄,则对于高温下的复合基板10的翘曲的抑制而言,计算上所需的含si喷镀层2的厚度也变薄,但若因由氮化物半导体层105引起的应力而使含si喷镀层2变薄,则存在室温下的复合基板10的翘曲变大的倾向,并且,也没有想到其他的优点,因此不足0.5mm的含si喷镀层2的厚度无需考虑。

66.并且若sic基板1的厚度变大并超过0.1mm(100μm),则存在计算上所需的含si喷镀层2的厚度变厚的倾向,但是如上所述,这样的设定条件导致sic的成本上升,违背本公开的目的,因此在本公开中,将厚度大于0.1mm(100μm)的sic基板1排除在外。

67.以上,根据实施方式1所涉及的复合基板,复合基板由sic基板和含si喷镀层构成,因此与以往的复合基板相比,成为不需要对sic基板进行磨削来薄板化的磨削工序或者sic

基板与支承基板的接合工序的构造,因此起到能够获得廉价并且高品质的复合基板的效果。

68.另外,在使用实施方式1所涉及的复合基板来作为电子设备制造用基板的情况下,起到能够减小电子设备的电特性的晶圆面内偏差这一优异的效果。

69.另外,根据实施方式1所涉及的复合基板的制造方法,由于不需要对sic基板进行磨削来薄板化的磨削工序或者sic基板与支承基板的接合工序,因此起到能够廉价并且高品质地制造复合基板的效果。

70.特别是在不需要以严格的规格进行精加工的支承基板,也不产生空洞不良等接合不良这一点上,也起到能够廉价并且高品质地制造复合基板的效果。

71.实施方式2

72.如图9的剖视图所示,实施方式2所涉及的复合基板10在含si喷镀层2中作为分散材料35混合有氮化铝(aluminum nitride:aln)、氮化硼(boron nitride:bn)以及碳(carbon:c)等陶瓷。此外,bn的结晶构造中的立方晶和六方晶的差异作为分散材料35没有问题。并且,对于c,金刚石、纳米管以及石墨等的结晶构造上的差异也同样没有问题,不管是哪一结晶构造,作为分散材料35都起到相同的效果。

73.若将由该陶瓷构成的分散材料35混合于含si喷镀层2中,则sic基板1与含si喷镀层2之间的热膨胀差得以缓和,在外延生长了氮化物半导体层105时起到改善由高温引起的复合基板10的翘曲的效果。

74.并且,在使用实施方式2所涉及的复合基板10来制作gan-hemt的情况下,起到提高gan-hemt的散热特性的效果。

75.实施方式3

76.如图10的复合基板的剖视图所示,实施方式3所涉及的复合基板10在含si喷镀层2中掺杂有杂质40。作为杂质40的具体例,能够举出硼(boron:b)、或者砷(arsenic:as),但并不仅限定于该元素。

77.通过杂质40的掺杂而提高复合基板10的机械强度,因此起到在外延生长了氮化物半导体层105时改善由高温引起的复合基板10的翘曲的效果。

78.实施方式4

79.如图11的剖视图所示,实施方式4所涉及的复合基板,在sic基板1与含si喷镀层2之间设置有作为中间层发挥功能的氧化硅(silicon oxide:sio

x

)中间层45。sio

x

中间层45典型地由二氧化硅(silicon dioxide:sio2)构成。sio

x

中间层45通过氧化或者溅射等成膜方法而形成。

80.通过设置sio

x

中间层45,从而缓和外延生长氮化物半导体层105时的高温所引起的sic基板1与含si喷镀层2的热膨胀差所引起的应力,起到改善高温下的sic基板1的翘曲的效果。此外,对于起到有效地缓和应力来改善翘曲的效果的sio

x

中间层45的层厚,在计算上优选为2000埃(200nm)以上。

81.实施方式5

82.在实施方式5所涉及的gan-hemt300中,通过作为基板使用复合基板10并在复合基板10之上外延生长氮化物半导体层105来制作。如图6的剖视图所示,在复合基板10,含si喷镀层2未被除去而是残留下来。

83.以下,对实施方式5所涉及的gan-hemt300的构造和制造方法进行说明。

84.图6是实施方式5所涉及的gan-hemt300的剖视图。该gan-hemt300具备在实施方式1~4中任一项中公开的结构的复合基板10。在复合基板10之上层叠有由多个氮化物半导体构成的半导体层。将该层叠的半导体层称为氮化物半导体层105。

85.具体而言,形成有:形成在复合基板10之上的aln缓冲层102、形成在aln缓冲层102之上的gan缓冲层103、以及形成在gan缓冲层103之上的algan肖特基层104。通过在复合基板10之上依次层叠aln缓冲层102、gan缓冲层103、algan肖特基层104而形成有异质结结构。

86.在algan肖特基层104之上形成有栅电极107、源电极106以及漏电极108。作为欧姆电极的源电极106和漏电极108通过在algan肖特基层104之上例如依次形成alti、au之类的金属膜而形成。

87.作为肖特基电极的栅电极107通过在algan肖特基层104之上例如依次形成pt、au之类的金属膜而形成。

88.在这样的gan-hemt300中,在algan肖特基层104与gan缓冲层103的异质结界面正下方形成二维电子气。该二维电子气作为载流子行驶层发挥功能。即,若在源电极106与漏电极108之间施加偏压,则从algan肖特基层104供给至gan缓冲层103的电子在二维电子气中行驶并移动至漏电极108。此时,通过控制向栅电极107施加的电压来改变栅电极107正下方的耗尽层的厚度,从而控制从源电极106向漏电极108流动的电流。

89.图12是表示实施方式5所涉及的gan-hemt300的制造方法的流程图。步骤st201是通过基于movpe法的外延生长来层叠氮化物半导体层105的结晶生长工序。

90.首先,使aln缓冲层102在复合基板10之上外延生长。aln缓冲层102的层厚例如是30nm。

91.接下来,使掺杂有碳的gan缓冲层103在aln缓冲层102之上外延生长。gan缓冲层103的层厚例如是2μm。通过控制gan缓冲层103的生长速度来控制gan缓冲层103的碳的添加浓度。gan缓冲层103的导电型是p型。

92.接下来,使algan肖特基层104外延生长。algan肖特基层104的层厚例如是30nm。

93.在步骤st202中,通过电子束加速装置向在步骤st201中完成了氮化物半导体层105的外延生长的复合基板10照射电子束。

94.在电子束照射工序中,通过从algan肖特基层104的上方进行电子束照射来向algan肖特基层104和gan缓冲层103照射电子。

95.在电子束照射工序后,进行以下说明的电极形成工序。

96.通过利用了光刻技术的图案化,在algan肖特基层104之上形成由sio2膜构成的掩模。其后,通过干蚀刻等而在掩模中的应形成源电极106和漏电极108的区域形成与各电极形状对应的开口部。然后,在该开口部,例如依次蒸镀al、ti以及au来形成源电极106和漏电极108。

97.进而,暂时除去algan肖特基层104之上的掩模,并再次在algan肖特基层104之上形成由sio2膜构成的掩模。其后,通过干蚀刻等而在掩模中的应形成栅电极107的区域形成与栅电极形状对应的开口部。然后,在该开口部,例如依次蒸镀pt和au来形成栅电极107。

98.以上是在复合基板10中形成有氮化物半导体层105的面、即表面形成加工。在该一系列的表面形成加工完成后,进行相反侧的面即在复合基板10中形成有含si喷镀层2的一

侧的面即背面侧的加工。

99.在步骤st203中,根据需要对含si喷镀层2的一部分进行背面磨削加工。这是因为,在想要进一步提高gan-hemt300的散热特性的情况下,实施含si喷镀层2的薄层化对散热特性的提高更有利。

100.在步骤st204中,根据需要实施背面形成加工工序。例如,在想要设置通孔构造的情况下,通过背面形成加工工序形成通孔构造。

101.在步骤st205的切割工序中,对完成了表面形成加工和背面形成加工的晶圆进行切割来分离为各个gan-hemt元件。

102.经由以上的各工序,完成图6的剖视图所示的gan-hemt300。

103.在实施方式5所涉及的gan-hemt300的构造和制造方法中,残留含si喷镀层2的情况下的优点在于:与以往相比,能够使sic基板1极薄,由此即使是处置困难的0.1mm以下的sic基板1,也不需要特别地花费心思,通过一般的gan-hemt的制造工序就能够制造。即,能够获得散热特性优异、并且具有能够应对制造成本的减少的构造的gan-hemt300。

104.此外,在实施方式5所涉及的gan-hemt300的构造中,含si喷镀层2需要在电方面成为接地电平,因此作为含si喷镀层2的材料,高电阻si等是不适合的,优选是不伴有延迟特性的低电阻n形si。

105.实施方式6

106.在实施方式6所涉及的gan-hemt200的制造方法中,如图5的gan-hemt200的剖视图所示,完全除去了复合基板10的含si喷镀层2,这一点与实施方式5所涉及的gan-hemt300的构造及制造方法不同。

107.在完成图12中的gan-hemt表面形成加工后,通过氟硝酸蚀刻除去含si喷镀层2。

108.在以往的使用了sic基板的gan-hemt的制造方法中,gan-hemt所要求的sic基板的厚度是0.05~0.1mm,因此需要使用金刚石磨具来磨削除去在sic基板中所不需要的0.4mm左右,存在gan-hemt的制造成本高成本化的问题。另外,在该情况下,由于是单面磨削,因此厚度偏差的管理变得严格,因此也存在制造成本进一步变高的问题。

109.在实施方式6所涉及的gan-hemt200的制造方法中,不需要在基于现有技术的gan-hemt的制造方法中所必需的通过金刚石进行的背面磨削加工、严格的sic基板的厚度管理,因此能够减少制造成本。

110.此外,也可以如现有技术那样磨削除去含si喷镀层2,但在该情况下,也不需要以往所需的金刚石磨具等高价的工具,也具有能够通过廉价的磨具、磨粒高速地磨削加工的效果。

111.本公开记载了各种例示性的实施方式和实施例,但记载于一个或者多个实施方式的各种特征、形态以及功能并不局限于特定的实施方式的应用,能够单独地、或者通过各种组合应用于实施方式。

112.因此,在本技术说明书所公开的技术范围内能够想到未例示的无数的变形例。例如,包括将至少一个构成要素变形的情况、追加的情况或者省略情况,还包括抽出至少一个构成要素并与其他实施方式的构成要素组合的情况。

113.附图标记说明

[0114]1…

sic基板;2

…

含si喷镀层;2a

…

si喷镀后的含si喷镀层;10

…

复合基板;30

…

空

隙;35

…

分散材料;40

…

杂质;45

…

siox中间层;102

…

aln缓冲层;103

…

gan缓冲层;104

…

algan肖特基层;105

…

氮化物半导体层;106

…

源电极;107

…

栅电极;108

…

漏电极;200、300

…

gan-hemt。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1