一种满角度无限旋转单电位器

1.本实用新型涉及360

°

角度传感器领域,提供了一种满角度无限旋转单电位器。

背景技术:

2.角度电位器通常是具有三个引出端、其通过在不同角度阻值按照线性变化原理设计。电位器通常由碳膜电阻圈和可移动的电极刷组成。当电极刷沿电阻体移动时,在输出端即获得与位移量成一定关系的电阻值或电压,且现有的角度电位器无法做到360

°

连续测量。

3.现有技术一种多圈精密电位器cn 204360863 u,文献方法和装置结构复杂,需要三维空间,即需要三维坐标才能定量计算,文中只有定性的介绍,没有定量算法,特别是在使用中,电位器转轴随着转动会上下移动,对被测物体连接要求较高,空间增加,也增加体积,应用范围受限。

4.现有技术一种风力发电机叶轮方位角的测量装置及其测量方法cn112855468 a,文中的装置和方法测量角度还需要一个位移传感器,文中给出的算法需要sin计算,单片机难以实现。

5.现有技术宽幅电位器cn 103489554 a,文献方法和装置结构复杂,需要三维空间,即需要三维坐标才能定量计算,文中只有定性的介绍,没有定量算法,特别是在使用中,电位器转轴随着转动会上下移动,对被测物体连接要求较高,空间增加,也增加体积,应用范围受限。

6.现有技术360度旋转的电位器cn 204189544 u,需要两个电位器,也未给出具体算法。

技术实现要素:

7.本实用新型的目的在于提供一种满角度无限旋转单电位器,不存在测量死角,且能够360

°

循环测量。

8.为了实现上述目的本实用新型采用以下技术方案:

9.一种满角度无限旋转单电位器,外壳、电极座、顶盖,所述电极座安装于外壳内通过顶盖固定,所述电极座的顶面设置上碳膜圈,在电极座的底面设置下碳膜圈,所述上碳膜圈设有上碳膜圈开口,下碳膜圈设有下碳膜圈开口,上碳膜圈开口与下碳膜圈开口在水平上的投影不重合,所述电极座中心设置有转轴,转轴上设置有电极片,电极片包括与上碳膜圈电接触的上电极片和与下碳膜圈电接触的下电极片。

10.上述技术方案中,上碳膜圈开口处的一端为上碳膜圈电极引出端,上碳膜圈电极引出端通过电极引出,另一端为上碳膜圈跳线端;

11.下碳膜圈开口处的一端为下碳膜圈电极引出端,下碳膜圈电极引出端通过电极引出,另一端为下碳膜圈跳线端;

12.上碳膜圈跳线端与下碳膜圈跳线端通过跳线电连接。

13.上述技术方案中,下碳膜圈跳线端与上碳膜圈跳线端的错位角度为θ,θ即电器角度相位差。

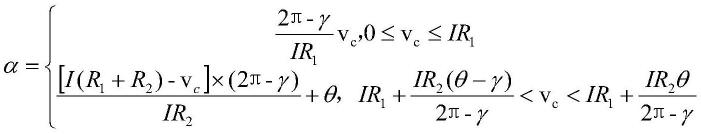

14.上述技术方案中,电位器旋转角度α为:

[0015][0016]

其中,vc为电极片处电压,i为恒流源电流,r1、r2分别是下碳膜圈和上碳膜圈的电阻,γ为上碳膜圈开口和下碳膜圈开口对应的机械角度,θ为下碳膜圈跳线端与上碳膜圈跳线端的错位角度,即电器角度相位差。

[0017]

上述技术方案中,上碳膜圈和下碳膜圈半径、材料、面积等完全一样。

[0018]

上述技术方案中,外壳包括为圆筒腔结构,包括下圆筒腔和上圆筒腔,所述下圆筒腔空腔半径小于上圆筒腔的空腔半径,下圆筒腔与上圆筒腔之间形成环状台阶,电极座设置于形成环状台阶上。

[0019]

上述技术方案中,顶盖包括顶面和圆筒腔,圆筒腔的外表面插入上圆筒腔内与上圆筒腔过盈配合。

[0020]

因为本实用新型采用上述技术方案,因此具备以下有益效果:

[0021]

本实用新型采用上电极片和下电极片,分别与上碳膜圈和下碳膜圈滑动相接,可无限圈旋转,且不存在测量死角。

附图说明

[0022]

图1为本实用新型结构示意图;

[0023]

图2为本实用新型结构爆炸图;

[0024]

图3为外壳、顶盖剖掉部分后示意图;

[0025]

图4为侧剖视图;

[0026]

图5为电机座透视图;

[0027]

图6为电压与角度关系图;

[0028]

图7为等效电路图;

[0029]

图8为等效电路图与电压与角度关系图之间的关系图。

[0030]

附图标记

[0031]

1-外壳,1-1-下圆筒腔,1-2-上圆筒腔,电极座(7),2-顶盖,2-1-顶面,2-2-圆筒腔,3-转轴,4-碳膜圈,4-1-上碳膜圈,4-1-1-上碳膜圈开口, 4-2-下碳膜圈,4-2-1-下碳膜圈开口,5-电极片,5-1-上电极片,5-2-下电极片,6-电极,7-电极座,5-a-触点,a-上碳膜圈跳线端,b-上碳膜圈电极引出端,c-下碳膜圈电极引出端,d-下碳膜圈跳线端.

具体实施方式

[0032]

以下将对本实用新型的实施例给出详细的说明。尽管本实用新型将结合一些具体实施方式进行阐述和说明,但需要注意的是本实用新型并不仅仅只局限于这些实施方式。

相反,对本实用新型进行的修改或者等同替换,均应涵盖在本实用新型的权利要求范围当中。

[0033]

另外,为了更好的说明本实用新型,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员将理解,没有这些具体细节,本实用新型同样可以实施。

[0034]

为了方便本领域技术人员更好的理解本实用新型方案及应用场景,先对与本实用新型相关的技术进行详细说明:

[0035]

两个碳膜圈四个端分别为a、b和c、d,a-d端通过导线相连,恒流源接到 b端,经过第一个导电膜电流流到a端,再经过第二个导电膜流到c端,c端接地。

[0036]

本实用新型设有两个独立的上碳膜圈和下碳膜圈(或两个独立的内碳膜圈和外碳膜圈),上碳膜圈和下碳膜圈半径、材料、面积等完全一样,碳膜圈用导线将其首尾相连,余下两端作为电位器两个连接端;电极片分上下接触头,分别与上碳膜圈和下碳膜圈滑动相接,可无限圈旋转,滑片导线引出为电位器的中心抽头端(即电极片5输出端);所述电位器上下碳膜圈电器角度错位,相位差最大180

°

,确保滑动接触片上下接触头旋转到任何位置至少有一个接触头接触到碳膜圈。两导电膜四个端分别为a、b和c、d,a-d端通过导线相连,给电位器加一个恒流源,恒流源从b端流入,经第一个导电膜电流流到a端,再经过第二个导电膜流到c端,c端接地。

[0037]

其中计算公式如下:

[0038][0039][0040]

其中,vc—电位器中心抽头电压,即触点5-a与碳膜圈接触位置的电压,α—电位器旋转角度,i—恒流源电流,r1、r2—分别是两碳膜的电阻,γ—两碳膜圈缺口对应的机械角度,θ为两导电膜起始点错位角度,即电器角度相位差。α=2π-γ

±

0处和处电压有跳变,α=2π-0到α=0处电压有跳变,本算法结合下图,更方便理解,解出得到α,则有

[0041][0042]

如图6,在2π-γ和2π处为两个跳变点,针对两个跳变点:已选定满角度电位器和设计调试好的电路,i、γ、r1、r2、θ均为已知数,通过有关方法可以测得。令vs=ir1,则有

[0043][0044]

瞬时角速度公式瞬时角速度公式

[0045]

ω—瞬时角速度,通过软件处理可以计算出瞬时角速度。基本方法:通过前面的计算得到α,每0.01秒计算出一个α,单位时间(单位时间取1秒,则有100个α值的)内的α构成一个数组,取某时刻相邻前后两时刻点的角度差即为δα,δt=0.02秒,则可计算出ω

[0046]

瞬时角速度公式瞬时角速度公式

[0047]

λ—瞬时角加速度,通过软件处理可以计算出瞬时加角速度。基本方法:通过前面的计算得到ω,每0.01秒计算出一个ω,单位时间(单位时间取1秒,则有100个ω值的)内的ω构成一个数组,取某时刻相邻前后两时刻点的角度差即为δω,δt=0.02秒,则可计算出λ。

[0048]

实施例1

[0049]

一种满角度无限旋转单电位器,外壳、电极座、顶盖,所述电极座安装于外壳内通过顶盖固定,所述电极座的顶面设置上碳膜圈,在电极座的底面设置下碳膜圈,所述上碳膜圈设有上碳膜圈开口,下碳膜圈设有下碳膜圈开口,上碳膜圈开口与下碳膜圈开口在水平上的投影不重合,所述电极座中心设置有转轴,转轴上设置有电极片,电极片包括与上碳膜圈电接触的上电极片和与下碳膜圈电接触的下电极片。

[0050]

上述技术方案中,上碳膜圈开口处的一端为上碳膜圈电极引出端,上碳膜圈电极引出端通过电极引出,另一端为上碳膜圈跳线端;

[0051]

下碳膜圈开口处的一端为下碳膜圈电极引出端,下碳膜圈电极引出端通过电极引出,另一端为下碳膜圈跳线端;

[0052]

上碳膜圈跳线端与下碳膜圈跳线端通过跳线电连接。

[0053]

上述技术方案中,下碳膜圈跳线端与上碳膜圈跳线端的错位角度为θ,θ即电器角度相位差。

[0054]

上述技术方案中,电位器旋转角度α为:

[0055][0056]

其中,vc为电极片处电压,i为恒流源电流,r1、r2分别是下碳膜圈和上碳膜圈的电阻,γ为上碳膜圈开口和下碳膜圈开口对应的机械角度,θ为下碳膜圈跳线端与上碳膜圈跳线端的错位角度,即电器角度相位差。

[0057]

上述技术方案中,上碳膜圈和下碳膜圈半径、材料、面积等完全一样。

[0058]

上述技术方案中,外壳包括为圆筒腔结构,包括下圆筒腔和上圆筒腔,所述下圆筒

腔空腔半径小于上圆筒腔的空腔半径,下圆筒腔与上圆筒腔之间形成环状台阶,电极座设置于形成环状台阶上。

[0059]

上述技术方案中,顶盖包括顶面和圆筒腔,圆筒腔的外表面插入上圆筒腔内与上圆筒腔过盈配合。

[0060]

实施例2

[0061]

为了更方便本领域技术人员对本方案的效果的理解,先对本方案涉及到的用法做如下说明:

[0062]

在电位器旋转角度α后,可结合单位时间,求出角速度,角加速度。

[0063]

瞬时角速度公式瞬时角速度公式

[0064]

ω—瞬时角速度,通过软件处理可以计算出瞬时角速度。基本方法:通过前面的计算得到α,每0.01秒计算出一个α,单位时间(单位时间取1秒,则有100个α值的)内的α构成一个数组,取某时刻相邻前后两时刻点的角度差即为δα,δt=0.02秒,则可计算出ω;

[0065]

瞬时角速度公式瞬时角速度公式

[0066]

λ—瞬时角加速度,通过软件处理可以计算出瞬时加角速度。基本方法:通过前面的计算得到ω,每0.01秒计算出一个ω,单位时间(单位时间取1秒,则有100个ω值的)内的ω构成一个数组,取某时刻相邻前后两时刻点的角度差即为δω,δt=0.02秒,则可计算出λ。

[0067]

本实用新型还提供了一种360度电位器的高精度角度校测方法,包括以下步骤:

[0068]

第1步:cpu中央处理器启动adc每毫秒转换一次数据,得到时长10毫秒,连续10次电位器中心抽头的毫秒电压瞬时数据,并存储为v0、v1、v2、v3、v4、v5、v6、v7、v8、v9,判断这10个值的相邻电压值是否有超过15毫伏的,若有去掉该值,插值代替,即用该值前后值的均值代替该值,(比如v5超过,用代替v5),若最后一个值v9超过15毫伏,则用2v

8-v7代替v9,去掉最大两个和最小两个值,求6个值的算术平均值,得到的均值即为10毫秒电压瞬时值,设为b0,此时b0代替vc并带入公式3,判断如0≤b0≤vs,否则存储α0。

[0069]

第2步:间隔时间10毫秒,重复第1步得到α1,存储α0、α1;

[0070]

第3步:计算角速度存储ω0;

[0071]

第4步:间隔10毫秒再重复第1步,第2步和第3步,循环后得到并存储角度α0、α1、α2,角速度ω0、ω1;

[0072]

第5步:计算角加速度,存储λ0;

[0073]

第6步:循环步骤1至步骤5,得到时长100毫秒,每个数据间隔10毫秒的10个连续的角度瞬时值α0、α1、α2、α3、α4、α5、α6、α7、α8、α9,连续9个角速度瞬时值ω0、ω1、ω1、ω2、ω3、

ω4、ω5、ω6、ω7、ω8,连续 8个角加速度瞬时值λ0、λ1、λ1、λ2、λ3、λ4、λ5、λ6、λ7,全部存储,α9,ω8,λ7认定为当前时刻的角度、角速度和角加速度,每10毫秒循环更新一次,经过n+2次更新后得到的数据为:角度瞬时值为α

n+2

、α

n+3

、α

n+4

、α

n+5

、α

n+6

、α

n+7

、α

n+8

、α

n+9

,α

n+10

、α

n+11

,角速度瞬时值为ω

n+1

、ω

n+2

、ω

n+3

、ω

n+4

、ω

n+5

、ω

n+6

、ω

n+7

、ω

n+8

、ω

n+9

、ω

n+10

,角加速度为λn、λ

n+1

、λ

n+2

、λ

n+3

、λ

n+4

、λ

n+5

、λ

n+6

、λ

n+7

、λ

n+8

、λ

n+9

,α

n+11

、ω

n+10

、λ

n+9

分别认定为当前时刻的角度、角速度和角加速度,10毫秒输出一次。

[0074]

说明:1.根据不同测量对象,要求不一样,转速不一样可分四种档次,通过判断拨码开关位置,决定处理速率,具体分为(1)10毫秒档:前面为10毫秒档处理流程(2)毫秒档:cpu中央处理器启动adc每0.1毫秒转换一次数据,得到时长1毫秒,连续10次100微秒电压瞬时数据,处理方法同前,每毫秒输出一组当前时刻的角度、角速度和角加速度。(3)100毫秒档:cpu中央处理器启动adc每10毫秒转换一次数据,得到时长100毫秒,连续10次10毫秒电压瞬时数据,处理方法同前,每100毫秒输出一组当前时刻的角度、角速度和角加速度。(4)1000毫秒档:cpu中央处理器启动adc每100毫秒转换一次数据,得到时长1000毫秒,连续10次100毫秒秒电压瞬时数据,处理方法同前,每秒输出一组当前时刻的角度、角速度和角加速度。2.三种信号输出: spi,4-20毫安,0-3.3伏电压输出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1