一种芯片固定片自动生产工艺的制作方法

1.本发明涉及芯片技术领域,尤其涉及一种芯片固定片自动生产工艺。

背景技术:

2.芯片,又称微电路、微芯片、集成电路。是指内含集成电路的硅片,体积很小,常常是计算机或其他电子设备的一部分。其中,大功率电子元器件,电流大,发热量大,为了提高芯片的可靠性,需要使用芯片固定片对芯片进行结构增强,比如新能源汽车的电源管理器件,其芯片的可靠性和稳定性,直接影响到新能源汽车的用户体验。而随着新能源汽车,5g基站等系列产品的出现,芯片固定片的需求在逐步提升。

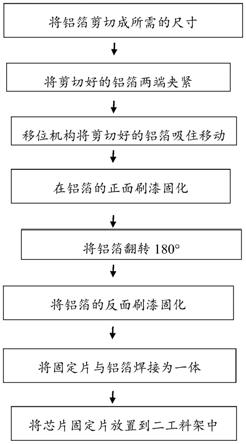

3.如附图11

‑

12所示,而目前芯片固定片的制作,主要以人工为主,工艺过程如下:首先,将成盘铝箔10(和芯片焊接的原料)剪切成形,为了绝缘,防止短路,然后需要在剪切成型的铝箔正面和反面,覆上一层隔断漆(也叫绝缘漆),然后高温将隔断漆固化;再从置物架取出固定片11(1mm铁片),再把铝箔10焊接在固定片11上,然后放回置物架,获得所需的芯片固定片,整个过程以人工加工为主,自动化程度低,需要至少3

‑

4个人才能完成整个工序,而且效率极低,不良率高。

技术实现要素:

4.本发明实施例提供一种芯片固定片自动生产工艺,以解决现有技术中芯片固定片不能自动化生产的技术问题。

5.本发明实施例采用下述技术方案:一种芯片固定片自动生产工艺,包括以下步骤:

6.步骤1.将铝箔剪切成所需的尺寸:设置剪切机构、夹紧机构、移位机构、刷漆固化机构、翻转机构、焊接机构、放置机构、转盘工作台和底座,首先,当铝箔原料穿过两个剪切机构转轮后,第二转动电机带动转轮转动,使得铝箔原料向刀片的方向移动,第一转动电机带动转轴转动,此时所述转轴带动第二固定板、第一固定板、l型固定板、刀片和剪切滑块在剪切滑轨上上下移动,从而满足对铝箔原料的剪切功能;

7.步骤2.将剪切好的铝箔两端夹紧:然后,当铝箔原料被剪切到一定长度后,夹紧机构的前进电机带动前进丝杆转动,此时前进滑块带动l型滑道向铝箔所在的方向移动,此时左夹电机带动左夹丝杆转动,从而使得左夹滑块带动左夹夹具向铝箔所在的方向移动,从而使得左夹夹具夹紧铝箔的一端后再向回移动,将铝箔从剪切机构拉出来,此时右夹电机带动右夹丝杆转动,从而使得右夹滑块带动右夹夹具向铝箔所在的方向移动,使得右夹夹具夹紧铝箔的另一端;

8.步骤3.移位机构将剪切好的铝箔吸住移动到刷漆工位:然后,当夹紧机构将切好的铝箔通过转盘工作台送到移位机构下方时,移位电机带动移位丝杆转动,使得移位滑块带动移位气缸向铝箔方向移动,此时移位气缸带动移位吸盘向下移动吸住铝箔,此时移位气缸向原来的方向移动,将铝箔带到下一个工位上进行下一步动作;

9.步骤4.在铝箔的正面刷漆固化:然后,当移位机构将铝箔输送到刷漆固化机构的

刷漆台上时,第一刷漆滑块带动刷漆左右滑槽向前移动,此时第二刷漆滑块带动刷漆杆左右移动,从而满足对铝箔的刷漆功能,刷完漆后,通过高温固化杆将漆层快速固化;

10.步骤5.将铝箔翻转180

°

:然后,当移位机构将铝箔输送到翻转机构的翻转台上时,翻转气缸带动齿轮条在固定条上移动,使得翻转齿轮转动,从而带动两个翻转夹具在夹具支架上翻转180

°

;

11.步骤6.将铝箔的反面刷漆固化:然后,此时翻转平移装置将翻转过来的铝箔带到刷漆固化装置上进行刷漆固化的动作;

12.步骤7.将固定片与铝箔焊接为一体:然后,当焊接机构的移位焊接装置将正反两面都刷漆固化好的铝箔带到焊接台后,放置机构的移位放置装置从第一工料架中将固定片也带到焊接台上,此时将固定片与铝箔焊接为一体,获得所需的芯片固定片;

13.步骤8.将芯片固定片放置到二工料架中:然后,焊接完成后,移位放置装置再将其放置到第二工料架中。

14.进一步的,所述剪切机构设置在所述底座上,所述移位机构设置在所述底座上,所述刷漆固化机构设置在所述底座上,所述翻转机构设置在所述底座上,所述焊接机构设置在所述底座上,所述放置机构设置在所述底座上,所述转盘工作台设置在所述底座上,所述夹紧机构设有四个,四个所述夹紧机构均设置在所述转盘工作台上。

15.进一步的,所述剪切机构由剪切站立板、剪切滑轨、剪切滑块、第一固定板、第二固定板、转轴、l型固定板、第三固定板、刀片、剪切垫板、转轮、第一转动电机、第二转动电机和铝箔架组成,所述剪切站立板设置在所述底座上,所述剪切滑轨设有两个,两个所述剪切滑轨均设置在所述剪切站立板的侧面上,所述剪切滑块设有四个,四个所述剪切滑块均设置在所述剪切滑轨上,所述第一固定板设置在四个所述剪切滑块上,所述第二固定板设置在所述第一固定板上,所述转轴的一端设置在所述剪切站立板的侧面上,所述转轴的另一端设置在所述第二固定板上,所述l型固定板设置在所述第一固定板上,所述刀片固定设置在所述l型固定板的底面上,所述第三固定板设置在所述剪切站立板的侧面上,所述剪切垫板设置在所述第三固定板的侧面上并且设置在所述刀片的下方,所述转轮设有两个,两个所述转轮均设置在所述第三固定板上并且均设置在所述剪切垫板的右侧,两个所述转轮之间设有铝箔可以通过的距离,所述第一转动电机设置在所述剪切站立板的另一侧面上并且与所述转轴相连接,所述第二转动电机设有两个,两个所述第二转动电机均设置在所述第三固定板的另一侧面上并且分别与两个所述转轮相连接,所述铝箔架设置在所述底座上并且设置在所述转轮的右侧。

16.进一步的,所述夹紧机构由前进滑道、前进滑轨、前进丝杆、前进滑块、前进电机、l型滑道、左夹滑轨、左夹丝杆、左夹滑块、左夹电机、左夹夹具、右夹滑轨、右夹丝杆、右夹滑块、右夹电机和右夹夹具组成,所述前进滑道设置在所述转盘工作台上,所述前进滑轨设有两个,两个所述前进滑轨均设置在所述前进滑道上,所述前进滑块设置在两个所述前进滑轨上,所述前进丝杆横向设置在所述前进滑块上并贯穿其中,所述前进电机设置在所述前进滑道的侧面上并且与所述前进丝杆相连接,所述l型滑道设置在所述前进滑块上,所述左夹滑轨设有两个,两个所述左夹滑轨均设置在所述l型滑道上,所述左夹滑块设置在两个所述左夹滑轨上,所述左夹丝杆横向设置在所述左夹滑块上并贯穿其中,所述左夹电机设置在所述l型滑道的侧面上并且与所述左夹丝杆相连接,所述左夹夹具设置在所述左夹滑块

上,所述右夹滑轨设有两个,两个所述右夹滑轨均设置在所述l型滑道上,所述右夹滑块设置在两个所述右夹滑轨上,所述右夹夹具设置在所述右夹滑块上,所述右夹丝杆横向设置在所述右夹滑块上并且贯穿其中,所述右夹电机设置在所述l型滑道的另一侧面上并且与所述右夹丝杆相连接。

17.进一步的,所述移位机构由移位站立板、l型操作台、移位滑轨、移位滑块、移位丝杆、移位连接块、移位气缸、移位吸盘和移位电机组成,所述移位站立板设有两个,两个所述移位站立板设置在所述底座上,所述l型操作台设置在两个所述移位站立板上,所述移位滑轨设置在所述l型操作台上,所述移位滑块设置在所述移位滑轨上,所述移位气缸设置在所述移位滑块上,所述移位吸盘设置在所述移位气缸的底面,所述移位连接块设置在所述移位气缸的左侧并固定连接,所述移位丝杆的两端分别连接设置在所述移位连接块上和所述l型操作台的侧面上,所述移位电机设置在所述l型操作台的侧面上并且与所述移位丝杆相连接。

18.进一步的,所述刷漆固化机构由刷漆台、刷漆前进滑槽、第一刷漆滑块、刷漆左右滑槽、第二刷漆滑块、刷漆杆和高温固化杆组成,所述刷漆台设置在所述底座上,所述刷漆前进滑槽设置在所述底座上,所述第一刷漆滑块设置在所述刷漆前进滑槽上,所述刷漆左右滑槽设置在所述第一刷漆滑块上,所述第二刷漆滑块设置在所述刷漆左右滑槽上,所述刷漆杆设置在所述第二刷漆滑块上,所述高温固化杆设置在所述底座上并且设置在所述刷漆台的侧边。

19.进一步的,所述翻转机构由翻转台、固定条、齿轮条、连接条、翻转气缸、夹具支架、翻转夹具、翻转齿轮、翻转平移装置和刷漆固化装置组成,所述翻转台设置在所述底座上,所述固定条设置在所述底座上,所述齿轮条设置在所述固定条上,所述连接条设置在所述齿轮条的一侧并固定连接,所述翻转气缸设置在所述齿轮条的一侧并且与所述连接条固定连接,所述夹具支架设置在所述底座上,所述翻转夹具设有两个,两个所述翻转夹具均设置在所述夹具支架上,所述翻转齿轮设置在所述齿轮条上并且设置在所述夹具支架的一侧并且与所述夹具支架相连接,所述翻转平移装置设置在所述底座上并且设置在所述夹具支架的另一侧,所述刷漆固化装置设置在所述底座上并且设置在所述翻转平移装置的另一侧。

20.进一步的,所述焊接机构由移位焊接装置、焊接台、焊接滑轨、焊接滑块、焊接杆、焊接丝杆和焊接电机组成,所述移位焊接装置设置在所述底座上,所述焊接台设置在所述底座上,所述焊接滑轨设置在所述底座上,所述焊接滑块设置在所述焊接滑轨上,所述焊接丝杆的两端分别连通设置在所述焊接杆和所述焊接滑轨的一侧上,所述焊接电机设置在所述焊接滑轨的侧面上并且与所述焊接丝杆相连接。

21.进一步的,所述放置机构由移位放置装置、第一工料架和第二工料架组成,所述移位放置装置设置在所述底座上,所述第一工料架设置在所述底座上,所述第二工料架设置在所述底座上。

22.进一步的,所述转盘工作台由步进电机和圆盘组成,所述步进电机设置在所述底座上,所述圆盘设置在所述步进电机上。

23.本发明实施例采用的上述至少一个技术方案能够达到以下有益效果:

24.其一,本发明实施例中设置剪切机构,当铝箔原料穿过两个所述转轮后,所述第二转动电机带动所述转轮转动,使得铝箔原料向所述刀片的方向移动,所述第一转动电机带

动所述转轴转动,此时所述转轴带动所述第二固定板、第一固定板、l型固定板、刀片和所述剪切滑块在所述剪切滑轨上上下移动,从而满足对铝箔原料的剪切功能。

25.其二,本发明实施例中设置刷漆固化机构,当所述移位机构将铝箔输送到所述刷漆台上时,所述第一刷漆滑块带动所述刷漆左右滑槽向前移动,此时所述第二刷漆滑块带动所述刷漆杆左右移动,从而满足对铝箔刷漆固化的功能。

26.其三,本发明实施例中设置翻转机构,当所述移位机构将铝箔输送到所述翻转台上时,所述翻转气缸带动所述齿轮条在所述固定条上移动,使得所述翻转齿轮转动,从而带动两个所述翻转夹具在所述夹具支架上翻转180

°

,此时所述翻转平移装置将翻转过来的铝箔带到刷漆固化装置上进行刷漆固化的动作,从而满足对铝箔正反两面刷漆固化的动作。

27.其四,本发明的工艺设计巧妙,工序间衔接顺畅,实现了将铝箔剪切成所需的尺寸、将剪切好的铝箔两端夹紧、移位机构将剪切好的铝箔吸住移动到刷漆工位、在铝箔的正面刷漆固化、将铝箔翻转180

°

、在铝箔的反面刷漆固化、将固定片与铝箔焊接为一体以及将芯片固定片放置到二工料架中,实现了芯片固定片自动化生产,自动化程度高,一个人就可以负责一条生产线,而产能是人工制作芯片固定片的数倍,产能大幅度提升,具有显著的经济价值。

附图说明

28.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

29.图1为本发明的立体结构示意图;

30.图2为本发明中剪切机构的第一角度立体结构示意图;

31.图3为本发明中剪切机构的第二角度立体结构示意图;

32.图4为本发明中夹紧机构的立体结构示意图;

33.图5为本发明中移位机构的立体结构示意图;

34.图6为本发明中刷漆固化机构的立体结构示意图;

35.图7为本发明中翻转机构的立体结构示意图;

36.图8为本发明中焊接机构的立体结构示意图;

37.图9为本发明中放置机构的立体结构示意图;

38.图10为本发明中转盘工作台的立体结构示意图;

39.图11为本发明中铝箔原料与固定片的立体结构示意图;

40.图12为本发明中铝箔原料与固定片焊为一体的立体结构示意图;

41.图13为本发明的工艺流程图。

42.附图标记

43.剪切机构1,剪切站立板111,剪切滑轨112,剪切滑块113,第一固定板114,第二固定板115,转轴116,l型固定板117,第三固定板118,刀片119,剪切垫板120,转轮121,第一转动电机122,第二转动电机123,铝箔架124,夹紧机构2,前进滑道211,前进滑轨212,前进丝杆213,前进滑块214,前进电机215,l型滑道216,左夹滑轨217,左夹丝杆218,左夹滑块219,左夹电机220,左夹夹具221,右夹滑轨222,右夹丝杆223,右夹滑块224,右夹电机225,右夹夹具226,移位机构3,移位站立板311,l型操作台312,移位滑轨313,移位滑块314,移位丝杆

315,移位连接块316,移位气缸317,移位吸盘318,移位电机319,刷漆固化机构4,刷漆台411,刷漆前进滑槽412,第一刷漆滑块413,刷漆左右滑槽414,第二刷漆滑块415,刷漆杆416,高温固化杆417,翻转机构5,翻转台511,固定条512,齿轮条513,连接条514,翻转气缸515,夹具支架516,翻转夹具517,翻转齿轮518,翻转平移装置519,刷漆固化装置520,焊接机构6,移位焊接装置611,焊接台612,焊接滑轨613,焊接滑块614,焊接杆615,焊接丝杆616,焊接电机617,放置机构7,移位放置装置711,第一工料架712,第二工料架713,转盘工作台8,步进电机811,圆盘812,底座9,铝箔10,固定片11。

具体实施方式

44.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.以下结合附图,详细说明本发明各实施例提供的技术方案。

46.请参照附图1

‑

13,本发明实施例提供一种芯片固定片自动生产工艺,包括以下步骤:

47.步骤1.将铝箔剪切成所需的尺寸:设置剪切机构1、夹紧机构2、移位机构3、刷漆固化机构4、翻转机构5、焊接机构6、放置机构7、转盘工作台8和底座9,当铝箔10原料穿过两个转轮121后,第二转动电机123带动转轮121转动,使得铝箔10原料向刀片119的方向移动,第一转动电机122带动转轴116转动,此时转轴116带动第二固定板115、第一固定板114、l型固定板117、刀片119和剪切滑块113在剪切滑轨112上上下移动,从而满足对铝箔10原料的剪切功能;

48.步骤2.将剪切好的铝箔两端夹紧:然后,当铝箔10原料被剪切到一定长度后,前进电机215带动前进丝杆213转动,此时前进滑块214带动l型滑道216向铝箔10所在的方向移动,此时左夹电机220带动左夹丝杆218转动,从而使得左夹滑块219带动左夹夹具221向铝箔10所在的方向移动,从而使得左夹夹具221夹紧铝箔10的一端后再向回移动,将铝箔10从剪切机构1拉出来,此时右夹电机225带动右夹丝杆223转动,从而使得右夹滑块224带动右夹夹具226向铝箔10所在的方向移动,使得右夹夹具226夹紧铝箔10的另一端;

49.步骤3.移位机构将剪切好的铝箔吸住移动到刷漆工位:然后,当夹紧机构2将切好的铝箔10通过转盘工作台8送到移位机构3下方时,移位电机319带动移位丝杆315转动,使得移位滑块314带动移位气缸317向铝箔10方向移动,此时移位气缸317带动移位吸盘318向下移动吸住铝箔10,此时移位气缸317向原来的方向移动,将铝箔10带到下一个工位上进行下一步动作;

50.步骤4.在铝箔的正面刷漆固化:然后,当移位机构3将铝箔10输送到刷漆台411上时,第一刷漆滑块413带动刷漆左右滑槽414向前移动,此时第二刷漆滑块415带动刷漆杆416左右移动,从而满足对铝箔10的刷漆功能;刷完漆后,通过高温固化杆417将漆层快速固化;

51.步骤5.将铝箔翻转180

°

:然后,当移位机构3将铝箔10输送到翻转台511上时,翻转气缸515带动齿轮条513在固定条512上移动,使得翻转齿轮518转动,从而带动两个翻转夹

具517在夹具支架516上翻转180

°

;

52.骤6.将铝箔的反面刷漆固化:然后,此时翻转平移装置519将翻转过来的铝箔带到刷漆固化装置520上进行刷漆固化的动作,刷漆和固化的过程和步骤4一样;

53.步骤7.将固定片与铝箔焊接为一体:然后,当移位焊接装置611将正反两面都刷漆固化好的铝箔10带到焊接台612后,移位放置装置711从第一工料架712中将固定片也带到焊接台612上,此时将固定片11与铝箔10焊接为一体;

54.步骤8.将芯片固定片放置到二工料架中:最后,焊接完成后,移位放置装置711再将其放置到第二工料架713中。

55.当铝箔10原料被剪切成形后,所述转盘工作台8上的所述夹紧机构2会将剪切好的铝箔10带到下一个工位进行正面的刷漆固化,完成此动作后所述夹紧机构2会将铝箔10带到下一个工位进行旋转一个面,再对反面进行刷漆固化,完成此动作后所述夹紧机构2会将铝箔带到下一个工位进行铝箔10与固定片11之间的焊接,焊接完成后将其放置到工料架中。

56.优选的,所述剪切机构1设置在所述底座9上,所述移位机构3设置在所述底座9上,所述刷漆固化机构4设置在所述底座9上,所述翻转机构5设置在所述底座9上,所述焊接机构6设置在所述底座9上,所述放置机构7设置在所述底座9上,所述转盘工作台8设置在所述底座9上,所述夹紧机构2设有四个,四个所述夹紧机构2均设置在所述转盘工作台8上,当铝箔原料10被剪切成形后,所述转盘工作台8上的所述夹紧机构2会将剪切好的铝箔带到下一个工位进行正面的刷漆固化,完成此动作后所述夹紧机构2会将铝箔带到下一个工位进行旋转一个面,再对反面进行刷漆固化,完成此动作后所述夹紧机构2会将铝箔带到下一个工位进行铝箔与固定片11之间的焊接,焊接完成后将其放置到需要放置的位置。

57.优选的,所述剪切机构1由剪切站立板111、剪切滑轨112、剪切滑块113、第一固定板114、第二固定板115、转轴116、l型固定板117、第三固定板118、刀片119、剪切垫板120、转轮121、第一转动电机122、第二转动电机123和铝箔架124组成,所述剪切站立板111设置在所述底座9上,所述剪切滑轨112设有两个,两个所述剪切滑轨112均设置在所述剪切站立板111的侧面上,所述剪切滑块113设有四个,四个所述剪切滑块113均设置在所述剪切滑轨112上,所述第一固定板114设置在四个所述剪切滑块113上,所述第二固定板115设置在所述第一固定板114上,所述转轴116的一端设置在所述剪切站立板111的侧面上,所述转轴116的另一端设置在所述第二固定板115上,所述l型固定板117设置在所述第一固定板114上,所述刀片119固定设置在所述l型固定板117的底面上,所述第三固定板118设置在所述剪切站立板111的侧面上,所述剪切垫板120设置在所述第三固定板118的侧面上并且设置在所述刀片119的下方,所述转轮121设有两个,两个所述转轮121均设置在所述第三固定板118上并且均设置在所述剪切垫板120的右侧,两个所述转轮121之间设有铝箔可以通过的距离,所述第一转动电机122设置在所述剪切站立板111的另一侧面上并且与所述转轴116相连接,所述第二转动电机123设有两个,两个所述第二转动电机123均设置在所述第三固定板118的另一侧面上并且分别与两个所述转轮121相连接,所述铝箔架124设置在所述底座9上并且设置在所述转轮121的右侧,当铝箔原料穿过两个所述转轮121后,所述第二转动电机123带动所述转轮121转动,使得铝箔原料向所述刀片119的方向移动,所述第一转动电机122带动所述转轴116转动,此时所述转轴116带动所述第二固定板115、第一固定板114、l

型固定板117、刀片119和所述剪切滑块113在所述剪切滑轨112上上下移动,从而满足对铝箔原料的剪切功能。

58.优选的,所述夹紧机构2由前进滑道211、前进滑轨212、前进丝杆213、前进滑块214、前进电机215、l型滑道216、左夹滑轨217、左夹丝杆218、左夹滑块219、左夹电机220、左夹夹具221、右夹滑轨222、右夹丝杆223、右夹滑块224、右夹电机225和右夹夹具226组成,所述前进滑道211设置在所述转盘工作台8上,所述前进滑轨212设有两个,两个所述前进滑轨212均设置在所述前进滑道211上,所述前进滑块214设置在两个所述前进滑轨212上,所述前进丝杆213横向设置在所述前进滑块214上并贯穿其中,所述前进电机215设置在所述前进滑道211的侧面上并且与所述前进丝杆213相连接,所述l型滑道216设置在所述前进滑块214上,所述左夹滑轨217设有两个,两个所述左夹滑轨217均设置在所述l型滑道216上,所述左夹滑块219设置在两个所述左夹滑轨217上,所述左夹丝杆218横向设置在所述左夹滑块219上并贯穿其中,所述左夹电机220设置在所述l型滑道216的侧面上并且与所述左夹丝杆218相连接,所述左夹夹具221设置在所述左夹滑块219上,所述右夹滑轨222设有两个,两个所述右夹滑轨222均设置在所述l型滑道216上,所述右夹滑块224设置在两个所述右夹滑轨222上,所述右夹夹具226设置在所述右夹滑块224上,所述右夹丝杆223横向设置在所述右夹滑块224上并且贯穿其中,所述右夹电机225设置在所述l型滑道216的另一侧面上并且与所述右夹丝杆223相连接,当铝箔原料被剪切到一定长度后,所述前进电机215带动所述前进丝杆213转动,此时所述前进滑块214带动所述l型滑道216向铝箔所在的方向移动,此时所述左夹电机220带动所述左夹丝杆218转动,从而使得所述左夹滑块219带动所述左夹夹具221向铝箔所在的方向移动,从而使得所述左夹夹具221夹紧铝箔的一端后再向回移动,将铝箔从所述剪切机构1拉出来,此时所述右夹电机225带动所述右夹丝杆223转动,从而使得右夹滑块224带动所述右夹夹具226向铝箔所在的方向移动,使得所述右夹夹具226夹紧铝箔的另一端。

59.优选的,所述移位机构3由移位站立板311、l型操作台312、移位滑轨313、移位滑块314、移位丝杆315、移位连接块316、移位气缸317、移位吸盘318和移位电机319组成,所述移位站立板311设有两个,两个所述移位站立板311设置在所述底座9上,所述l型操作台312设置在两个所述移位站立板311上,所述移位滑轨313设置在所述l型操作台312上,所述移位滑块314设置在所述移位滑轨313上,所述移位气缸317设置在所述移位滑块314上,所述移位吸盘318设置在所述移位气缸317的底面,所述移位连接块316设置在所述移位气缸317的左侧并固定连接,所述移位丝杆315的两端分别连接设置在所述移位连接块316上和所述l型操作台312的侧面上,所述移位电机319设置在所述l型操作台312的侧面上并且与所述移位丝杆315相连接,当所述夹紧机构2将切好的铝箔通过所述转盘工作台8送到所述移位机构3下方时,所述移位电机319带动所述移位丝杆315转动,使得所述移位滑块314带动所述移位气缸317向铝箔方向移动,此时所述移位气缸317带动所述移位吸盘318向下移动吸住铝箔,此时所述移位气缸317向原来的方向移动,将铝箔带到下一个工位上进行下一步动作。

60.优选的,所述刷漆固化机构4由刷漆台411、刷漆前进滑槽412、第一刷漆滑块413、刷漆左右滑槽414、第二刷漆滑块415、刷漆杆416和高温固化杆417组成,所述刷漆台411设置在所述底座9上,所述刷漆前进滑槽412设置在所述底座9上,所述第一刷漆滑块413设置

在所述刷漆前进滑槽412上,所述刷漆左右滑槽414设置在所述第一刷漆滑块413上,所述第二刷漆滑块415设置在所述刷漆左右滑槽414上,所述刷漆杆416设置在所述第二刷漆滑块415上,所述高温固化杆417设置在所述底座9上并且设置在所述刷漆台411的侧边,当所述移位机构3将铝箔输送到所述刷漆台411上时,所述第一刷漆滑块413带动所述刷漆左右滑槽414向前移动,此时所述第二刷漆滑块415带动所述刷漆杆416左右移动,从而满足对铝箔的刷漆功能。

61.优选的,所述翻转机构5由翻转台511、固定条512、齿轮条513、连接条514、翻转气缸515、夹具支架516、翻转夹具517、翻转齿轮518、翻转平移装置519和刷漆固化装置520组成,所述翻转台511设置在所述底座9上,所述固定条512设置在所述底座9上,所述齿轮条513设置在所述固定条512上,所述连接条514设置在所述齿轮条513的一侧并固定连接,所述翻转气缸515设置在所述齿轮条513的一侧并且与所述连接条514固定连接,所述夹具支架516设置在所述底座9上,所述翻转夹具517设有两个,两个所述翻转夹具517均设置在所述夹具支架516上,所述翻转齿轮518设置在所述齿轮条513上并且设置在所述夹具支架516的一侧并且与所述夹具支架516相连接,所述翻转平移装置519设置在所述底座9上并且设置在所述夹具支架516的另一侧,所述刷漆固化装置520设置在所述底座9上并且设置在所述翻转平移装置519的另一侧,当所述移位机构3将铝箔输送到所述翻转台511上时,所述翻转气缸515带动所述齿轮条513在所述固定条512上移动,使得所述翻转齿轮518转动,从而带动两个所述翻转夹具517在所述夹具支架516上翻转180

°

,此时所述翻转平移装置519将翻转过来的铝箔带到刷漆固化装置520上进行刷漆固化的动作。

62.优选的,所述焊接机构6由移位焊接装置611、焊接台612、焊接滑轨613、焊接滑块614、焊接杆615、焊接丝杆616和焊接电机617组成,所述移位焊接装置611设置在所述底座9上,所述焊接台612设置在所述底座9上,所述焊接滑轨613设置在所述底座9上,所述焊接滑块614设置在所述焊接滑轨613上,所述焊接丝杆616的两端分别连通设置在所述焊接杆615和所述焊接滑轨613的一侧上,所述焊接电机617设置在所述焊接滑轨613的侧面上并且与所述焊接丝杆616相连接。

63.优选的,所述放置机构7由移位放置装置711、第一工料架712和第二工料架713组成,所述移位放置装置711设置在所述底座9上,所述第一工料架712设置在所述底座9上,所述第二工料架713设置在所述底座9上,当所述移位焊接装置611将正反两面都刷漆固化好的铝箔带到所述焊接台612后,所述移位放置装置711从第一工料架712中将固定片也带到所述焊接台612上,此时将固定片与铝箔焊接为一体,焊接完成后,所述移位放置装置711再将其放置到所述第二工料架713中。

64.优选的,所述转盘工作台8由步进电机811和圆盘812组成,所述步进电机811设置在所述底座9上,所述圆盘812设置在所述步进电机811上,所述步进电机811可以带动所述圆盘812以圆心为轴转动。

65.以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1