LED显示模组及其制作方法与流程

led显示模组及其制作方法

技术领域

1.本发明涉及led技术领域,更具体地,涉及led显示模组及其制作方法。

背景技术:

2.近年来,led(light

‑

emitting diode)显示正朝着高分辨率的方向发展,这使得单位面积的像素点越来越多。而传统的smd(surface mounted devices)led器件采用贴片方式组装led显示屏,因此并不能满足目前高分辨率显示的要求。具体地,当器件越小时,单颗芯片的封装精度和难度增加,相应成本增加;并且随着贴片数量成几何数量级增加,组装效率越来越低;当像素间距越小时,尤其是当点间距为800um以下时,贴片工艺难度越来越大,贴片的成本也越来越高;在小间距smd器件贴片成模组后,模组边缘在安装、运输过程中非常容易受到挤压和摩擦而损坏,从而使小间距led显示屏的维护成本急剧增加。

3.因此,对于微间距(p0.8以下)的led显示屏,其发展趋势为cob(chip on board)集成封装。cob led显示模组一方面可作为独立显示单元,应用在手机、车载显示及可穿戴显示设备中;另一方面,可通过拼接cob led显示模组得到led显示屏,如led电视。

4.led显示模组主要包括pcb基板、led芯片、驱动电子器件、封装胶层。为了防止像素间串光,一般在封装胶层中添加黑色素。为了消除不同led显示模组之间的色彩差异,使led显示模组表面更加一致,有些厂家采用在封装胶层表面贴透明膜或单向反射膜的方法。然而在封装胶层中添加黑色素,led芯片的亮度会降低,为了达到要求的亮度值,需要加大电流,会导致led显示屏的整体功耗增大;另外,如果封装胶层的厚度一致性不好,则led芯片间亮度差异较大,导致led显示屏的显示效果较差。

技术实现要素:

5.鉴于上述问题,本发明的目的是提供一种led显示模组及其制作方法,可以防止像素之间的串光,同时也保证了led显示模组表面形貌的一致性,最终实现led显示模组的无缝拼装,保证led显示屏的表面优越的一致性。

6.根据本发明的一方面,提供一种led显示模组,包括:基板;多个led芯片,位于所述基板的第一表面上,并与所述基板电连接;封装胶层,位于所述基板的第一表面上,并覆盖每个所述led芯片;黑色光学膜,位于所述封装胶层上;其中,所述封装胶层为白色胶体,所述封装胶层用于防止多个led芯片之间串光。

7.优选地,相邻led芯片之间除所述封装胶层外,不额外设置隔离结构。

8.优选地,所述封装胶层由二氧化硅和透明胶水混合后固化形成。

9.优选地,所述封装胶层中二氧化硅的含量为5%~80%。

10.优选地,所述透明胶水的材料包括环氧树脂、硅树脂、硅胶中的至少一种。

11.优选地,所述封装胶层的透光率为70%~90%。

12.优选地,所述封装胶层位于所述led芯片上方的厚度为50μm~300μm。

13.优选地,所述led显示模组还包括:黑色光学膜,位于所述封装胶层上。

14.优选地,所述黑色光学膜与所述封装胶层之间通过透明粘合剂粘合在一起。

15.优选地,所述黑色光学膜远离所述封装胶层的一面为哑光面或者磨砂面。

16.优选地,所述黑色光学膜的厚度为0.05mm

‑

0.3mm。

17.优选地,所述led显示模组还包括:控制芯片与电子器件,位于所述基板的第二表面或者位于所述基板第一表面,通过所述基板与每个所述led芯片电连接,其中,所述基板的第二表面与第一表面相对。

18.优选地,所述基板为pcb板或者玻璃板。

19.优选地,所述led芯片为倒装led芯片,所述led芯片的颜色包括红色、绿色、蓝色中的一种、两种或者三种组合。

20.根据本发明的另一方面,提供一种led显示模组的制作方法,包括:将多个led芯片固定于基板的第一表面上,并将每个所述led芯片与所述基板电连接;在所述基板的第一表面形成封装胶层,所述封装胶层覆盖每个所述led芯片;在所述封装胶层上形成黑色光学膜;其中,所述封装胶层为白色胶体,所述封装胶层用于防止多个led芯片之间串光。

21.优选地,相邻led芯片之间除所述封装胶层外,不额外设置隔离结构。

22.优选地,所述封装胶层由二氧化硅和透明胶水混合后固化形成。

23.优选地,在所述基板的第一表面形成封装胶层包括:将固定有多个led芯片的基板固定在注塑设备的治具上;在治具中注入透明胶水和二氧化硅的混合物覆盖每个led芯片,以及加热固化形成白色胶体;将所述基板及所述基板上的白色胶体与所述治具分离后,对所述白色胶体进行长固化处理形成封装胶层。

24.优选地,所述封装胶层中二氧化硅的含量为5%~80%。

25.优选地,加热固化温度为100℃~180℃;长固化处理的温度为100℃~180℃。

26.优选地,所述透明胶水的材料包括环氧树脂、硅树脂、硅胶中的至少一种。

27.优选地,所述封装胶层的透光率为70%~90%。

28.优选地,所述制作方法还包括:对所述封装胶层的表面进行平面化处理使所述封装胶层的表面平坦。

29.优选地,所述封装胶层位于所述led芯片上方的厚度为50μm~300μm。

30.优选地,所述制作方法还包括:在所述封装胶层上形成黑色光学膜。

31.优选地,在所述封装胶层上形成黑色光学膜的步骤包括:在平面化处理后的所述封装胶层的表面涂覆透明粘合剂;将所述黑色光学膜置于所述粘合剂上;以及固化所述粘合剂。

32.优选地,在所述封装胶层上形成黑色光学膜的步骤包括:在黑色光学膜的表面涂覆透明粘合剂;将涂覆有所述粘合剂的黑色光学膜置于平面化处理后的封装胶层的表面上,其中,黑色光学膜涂覆所述粘合剂的表面朝向所述封装胶层;以及固化所述粘合剂。

33.优选地,固化所述粘合剂的方法包括:加热固化、uv固化以及室温固化。

34.优选地,所述制作方法还包括:对黑色光学膜的表面进行哑光处理或磨砂处理。

35.优选地,所述黑色光学膜的厚度为0.05mm

‑

0.3mm。

36.优选地,所述制作方法还包括:将控制芯片与电子器件固定于所述基板的第二表面或者所述基板中,所述控制芯片与电子器件通过所述基板与每个所述led芯片电连接,其中,所述基板的第二表面与第一表面相对。

37.优选地,所述基板为pcb板或者玻璃板。

38.优选地,所述led芯片为倒装led芯片,led芯片的颜色包括红色、绿色、蓝色中的一种、两种或者三种组合。

39.根据本发明实施例的led显示模组及其制作方法,采用由二氧化硅和透明胶水混合后固化形成的封装胶层来防止像素串光,而不用添加黑色素,从而不仅可以防止像素串光,而且可以保证led显示模组的亮度,从而降低led显示模组和led显示屏的整体功耗。并且,不需要在相邻led芯片之间额外设置隔离结构,仅通过该封装胶层就可以实现防串光的效果。

40.进一步地,对所述封装胶层的表面进行平面化处理使所述封装胶层的表面平坦,保证led显示模组表面形貌一致性,解决led显示模组由于封装胶体高度差导致的马赛克现象。led显示模组的封装胶层厚度薄,可以提高透光率。

41.进一步地,在封装胶层上贴黑色光学膜,并且对黑色光学膜的表面进行哑光处理或者磨砂处理,可以防止反光,并且耐磨性高,防止刮花。

附图说明

42.通过以下参照附图对本发明实施例的描述,本发明的上述以及其他目的、特征和优点将更为清楚。

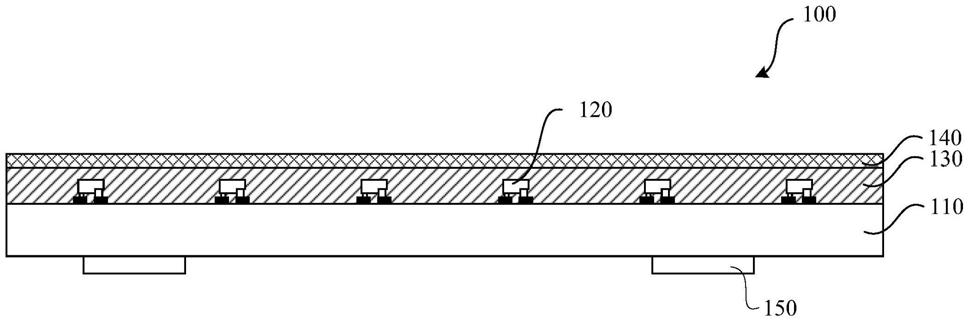

43.图1示出根据本发明实施例的led显示模组的结构示意图;

44.图2a~图2d示出根据本发明实施例的led显示模组的制作方法的流程示意图。

具体实施方式

45.以下将参照附图更详细地描述本发明的各种实施例。在各个附图中,相同的元件采用相同或类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。

46.本发明可以各种形式呈现,以下将描述其中一些示例。

47.图1示出了根据本发明实施例的led显示模组的结构示意图。如图1所示,led显示模组100包括基板110、多个led芯片120、封装胶层130、黑色光学膜140以及控制芯片与电子器件150。

48.其中,基板110具有相对的第一表面与第二表面。基板110为pcb板或者玻璃板。

49.多个led芯片120均匀设置在基板110的第一表面上,并与基板110电连接。led芯片120为倒装led芯片。led芯片的颜色包括红色、绿色、蓝色中的一种、两种或者三种组合。以实际产品的功能需求设计,在此不作限定。故本发明提供的led显示模组可以覆盖多种显示屏(单色、双色、全彩屏)用的led显示模组设计。

50.所述倒装led芯片通过导电胶层与所述基板110电性连接。具体地,在所述基板110上设置导电胶层,在所述导电胶层上设置所述倒装led芯片。倒装led芯片的电极设置在出光面的背面,即所述倒装led芯片的电极朝向所述基板110设置,因此,通过在所述基板110上设置所述导电胶层,将所述倒装led芯片设置在所述导电胶层上,即可使所述倒装led芯片上的电极与所述基板110电性连接。进一步的,该导电胶例如为但不限于银胶或锡膏中的一种。

51.在本实施例的另一种实施方式中,所述倒装led芯片通过共晶焊接工艺与所述基

板110电性连接。共晶焊接工艺不需要采用其它导电结构,只需要将所述倒装led芯片的电极与所述基板110的电极直接焊接在一起即可,减少了物料的使用,节约了成本。

52.封装胶层130位于所述基板110的第一表面上,并覆盖每个所述led芯片120,将led芯片120与外界隔离。

53.在本实施例中,封装胶层130为白色胶体,由二氧化硅和透明胶水混合后固化形成。所述透明胶水的材质可以是但不限于环氧树脂、硅胶、硅树脂中的一种或多种组合。其中,二氧化硅的含量为5%~80%。所述封装胶层130的透光率为70%~90%。

54.封装胶层130中二氧化硅的含量太小对光的影响较小,起不到防止串光的作用;二氧化硅的含量太大对透明胶水的性能影响较大。

55.具体地,将固定有多个led芯片120的基板110固定在注塑设备的治具上,led芯片120朝上,注塑设备膜腔闭合抽真空。在治具内注入二氧化硅和透明胶水的混合物,并覆盖每个led芯片120,加热固化形成白色胶体,加热固化温度为100℃~180℃,固化时间为1

‑

8min。将基板110及基板110上的白色胶体与治具分离后,放入烘箱内烘烤进行长固化处理,长固化处理的温度为100℃~180℃,长固化时间为60

‑

240min。

56.进一步地,对封装胶层130进行平面化处理,例如对封装胶层130的表面进行研磨,使led芯片120表面的封装胶层130的厚度一致,研磨后的led芯片120表面上的封装胶层130的厚度为50μm~300μm。led显示模组的封装胶层130的厚度薄,可以提高透光率。

57.现有技术中的led封装模组一般采用在封装胶层130中添加黑色素来防止像素串光,但是会降低led显示模组的亮度。本发明实施例中,采用由二氧化硅和透明胶水混合后固化形成的封装胶层130来防止像素串光,而不用添加黑色素,从而不仅可以防止像素串光,而且可以保证led显示模组的亮度,从而降低led显示模组和led显示屏的整体功耗。并且,不需要在相邻led芯片之间额外设置隔离结构,仅通过该封装胶层就可以实现防串光。

58.黑色光学膜140位于所述封装胶层130上。所述黑色光学膜140与所述封装胶层130之间通过透明粘合剂粘合在一起。黑色光学膜140远离封装胶层130的一面为哑光面或者磨砂面。黑色光学膜140的表面为哑光面或者磨砂面,可以防止反光,并且耐磨性高,防止刮花。黑色光学膜140的厚度为0.05~0.3mm。

59.控制芯片与电子器件150通过基板110与多个led芯片120中的每个led芯片电连接。在本实施例中,控制芯片与电子器件150位于基板110的第二表面。在一些其他实施例中,控制芯片与电子器件150还可以位于基板110的第一表面(图中未示出)。

60.本发明实施例led显示模组采用由二氧化硅和透明胶水混合后固化形成的封装胶层可以在防止像素串光的同时保证led显示模组的亮度;封装胶层的表面平坦,led显示模组的表面一致性好,能解决led显示模组由于封装胶体高度差导致的马赛克现象;并且led芯片上的封装胶层的厚度比较薄,透光率高。

61.进一步地,黑色光学膜的表面为哑光面或者磨砂面,可以防止反光,并且耐磨性高,防止刮花。

62.图2a、图2b、图2c和图2d示出了根据本发明实施例的led显示模组的制作方法的流程示意图。如图所示,本发明实施例的led显示模组的制作方法包括以下步骤。

63.参见图2a,将多个led芯片120采用倒装方式固定在基板110的第一表面上,并将每个所述led芯片与所述基板电连接。

64.参见图2b,在所述基板110的第一表面形成封装胶层130,所述封装胶层130覆盖每个所述led芯片120。其中,所述封装胶层130为二氧化硅和透明胶水混合后固化形成。

65.具体地,将固定有多个led芯片120的基板110固定在注塑设备的治具上,led芯片120朝上,注塑设备膜腔闭合抽真空;在治具中注入二氧化硅和透明胶水的混合物覆盖每个led芯片120,以及加热固化形成白色胶体,加热固化温度为100℃~180℃,固化时间为1

‑

8min;将所述基板110及基板110上的白色胶体与所述治具分离后,放入烘箱内烘烤对白色胶体进行长固化处理形成封装胶层130,长固化处理的温度为100℃~180℃,长固化时间为60

‑

240min。

66.在本实施例中,所述透明胶水的材质可以是但不限于环氧树脂、硅胶、硅树脂中的一种或多种组合。其中,二氧化硅的含量为5%~80%。所述封装胶层130的透光率为70%~90%。

67.进一步地,在形成封装胶层之前还包括:将控制芯片与电子器件150固定于所述基板110的第二表面或者所述基板110的第一表面,所述控制芯片与电子器件150通过所述基板110与每个所述led芯片120电连接,其中,所述基板110的第二表面与第一表面相对。在将基板110放置在治具上的时候,治具上具有容纳控制芯片与电子器件150的凹槽,从而防止压坏控制芯片与电子器件150。

68.参见图2c,对所述封装胶层130的表面进行平面化处理使所述封装胶层130的表面平坦。

69.在本实施例中,对封装胶层130的表面进行研磨,保证led模组表面形貌一致性,能解决led显示模组由于封装胶体130的高度差导致的马赛克现象。并且封装胶层130在led芯片120上的厚度为50μm~300μm,led显示模组的封装胶层130的厚度薄,可以提高透光率。

70.参见图2d,在所述封装胶层130上形成黑色光学膜140。

71.在本实施例中,形成黑色光学膜140的步骤包括:在平面化处理后的所述封装胶层130的表面涂覆透明粘合剂;将所述黑色光学膜140置于所述粘合剂上;以及固化所述粘合剂。

72.在另一个优选地实施例中,形成黑色光学膜140的步骤包括:在黑色光学膜140的表面涂覆透明粘合剂;将涂覆有所述粘合剂的黑色光学膜置于平面化处理后的封装胶层130的表面上,其中,黑色光学膜涂覆所述粘合剂的表面朝向所述封装胶层;以及固化所述粘合剂。

73.其中,固化所述粘合剂的方法包括:加热固化、uv固化以及室温固化。透明粘合剂包括oca(optically clear adhesive)光学胶。固化时间为1

‑

5min。

74.进一步地,在黑色光学膜140与封装胶层130粘合之前,对黑色光学膜140的表面进行哑光处理或者磨砂处理,可以防止反光,并且耐磨性高,防止刮花。

75.本发明实施例中采用由二氧化硅和透明胶水混合后固化形成的封装胶层来防止像素串光,而不用添加黑色素,从而不仅可以防止像素串光,而且可以保证led显示模组的亮度,从而降低显示屏的整体功耗。对所述封装胶层的表面进行平面化处理使所述封装胶层的表面平坦,保证led显示模组表面形貌一致性,解决led显示模组由于封装胶体高度差导致的马赛克现象。

76.本发明的led显示模组可以用于led显示屏,该led显示屏可以是应用了该led显示

模组的led显示屏,可以防止像素串光,而且可以保证led显示模组的亮度,从而降低led显示模组和led显示屏的整体功耗;由于led显示模组的表面一致性好,led显示屏也具有良好的表面一致性。

77.依照本发明的实施例如上文所述,这些实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地利用本发明以及在本发明基础上的修改使用。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1