一种锂离子电池隔膜、锂离子电池及其制备方法与流程

1.本发明属于锂电池隔膜领域,涉及一种锂离子电池隔膜、锂离子电池及这种锂离子电池隔膜的制备方法,特别是一种较安全的锂离子电池隔膜及其制备方法。

背景技术:

2.锂离子电池隔膜主要为多孔聚烯烃类,目前使用广泛的主要为聚乙烯或聚丙烯可以在电池使用过程中保持热稳定(

‑

20℃~60℃),同时隔膜在电池的正极和负极起到了电子绝缘作用,另外也为电解液中离子的自由迁移提供通道。

3.随着科技的进步,人们对大功率、便携式电子设备的要求越来越高,尤其是对大电流、高倍率放电、较高的耐热性以及良好的吸附电解液和保持电解液的能力等要求,聚烯烃类隔膜已经不能满足需求,尤其是电解液润湿性差和热收缩率高限制了其应用范围。目前主要通过在基膜表面涂覆一层有机或无机涂层进行改善,其中典型地为陶瓷隔膜。

4.目前陶瓷隔膜存在的问题主要有:1、在电池的使用过程中,由于放热温度较高,隔膜自行闭孔,但随着温度的进一步升高,隔膜产生的热收缩将导致电池正负两极接触短路从而引起爆炸;2、在反复的充放电过程中,电极表面产生的枝晶,会造成隔膜破损导致短路;同时,由于电极表面不够平整,以及装配过程中的工艺水平,导致隔膜被刺破;3、在电池制作过程中,涂层与基膜之间的剥离强度过小,首先会导致在电池的卷绕过程中,粉体从隔膜上掉落;其次若隔膜掉粉严重,在电池循环后期,会导致电池的内部阻抗增加,降低电池的循环性能。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种锂离子电池隔膜,其具有较好的热收缩性能及穿刺强度,起高了电池安全性。

6.本发明的另一个目的是提供一种安全性较好的锂离子电池。

7.本发明的又一个目的是提供一种锂离子电池隔膜的制备方法,其提高了隔膜的热收缩性能及穿刺强度。

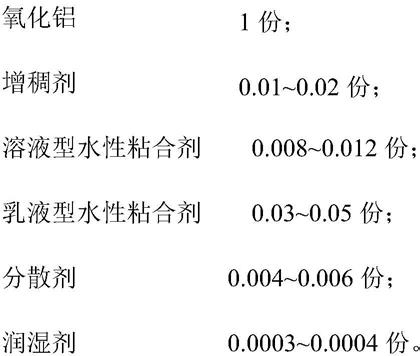

8.本发明的第一个方面提供一种锂离子电池隔膜,包括基膜及覆于所述基膜表面上的陶瓷涂层,按重量份数计,所述陶瓷涂层的原料包括:

[0009][0010]

根据一个优选的方面,按重量百分比计,所述涂层的原料包括:

[0011][0012]

在一实施例中,所述溶液型水性粘合剂为溶液型聚丙烯酸酯;所述乳液型水性粘合剂为乳液型聚丙烯酸酯。

[0013]

在一实施例中,所述氧化铝比表面积为5~10m2/g,粒径为0.1~5μm。

[0014]

在一实施例中,所述增稠剂选自纤维素类增稠剂、聚丙烯酰胺、聚乙烯醇、聚乙烯吡咯烷酮、聚丙烯酸和聚丙烯酸钠中的一种或多种的组合。

[0015]

在一实施例中,所述分散剂选自聚丙烯酸盐、磷酸酯盐、磺酸酯盐、硫酸酯盐、聚氧乙烯型分散剂和多元醇型分散剂中的一种或多种的组合。

[0016]

在一实施例中,所述润湿剂选自硅氧烷类和脂肪醇类中的一种或多种的组合。

[0017]

在一实施例中,所述陶瓷涂层由如下步骤制成:

[0018]

a、将分散剂加入溶剂中,加入氧化铝分散;

[0019]

b、在a得到的混合液中加入溶液型水性粘合剂,混合均匀,研磨;

[0020]

c、在b得到的混合液中加入增稠剂,混合均匀;

[0021]

d、在c得到的混合液中加入乳液型水性粘合剂,混合均匀;

[0022]

e、在d得到的混合液中加入润湿剂,混合均匀,形成陶瓷浆料;

[0023]

f、将e得到的陶瓷浆料涂覆到基膜表面,干燥形成所述陶瓷涂层。

[0024]

本发明的第二个方面提供一种锂离子电池,包括如上所述的锂离子电池隔膜。

[0025]

本发明的第二个方面提供一种上述的锂离子电池隔膜的制备方法,包括如下步骤:

[0026]

a、将分散剂加入溶剂中,加入氧化铝分散;

[0027]

b、在a得到的混合液中加入溶液型水性粘合剂,混合均匀,研磨;

[0028]

c、在b得到的混合液中加入增稠剂,混合均匀;

[0029]

d、在c得到的混合液中加入乳液型水性粘合剂,混合均匀;

[0030]

e、在d得到的混合液中加入润湿剂,混合均匀,形成陶瓷浆料;

[0031]

f、将e得到的陶瓷浆料涂覆到基膜表面,干燥形成所述陶瓷涂层。

[0032]

在一实施例中,溶剂为水。

[0033]

在一实施例中,步骤a中,加入氧化铝后搅拌分散,时间为50~70分钟,转速为1400~1600rpm。

[0034]

在一实施例中,步骤b中,以20~40rpm的搅拌速率分散20~40分钟,搅拌均匀后再进行研磨。

[0035]

在一实施例中,步骤c中,以20~40rpm的搅拌速率分散20

‑

40分钟以使混合均匀。

[0036]

在一实施例中,步骤d中,以20~40rpm的搅拌速率分散20

‑

40分钟以使混合均匀。

[0037]

在一实施例中,步骤e中,以20~40rpm的搅拌速率分散10

‑

30分钟,搅拌均匀得到陶瓷浆料。

[0038]

本发明采用上述技术方案,相比现有技术具有如下优点:

[0039]

本发明的锂离子电池隔膜,通过溶液型水性粘合剂和乳液型水性粘合剂等的复配,改善了隔膜的热收缩性能,使得隔膜的热收缩量大幅减小,耐高温;提高了隔膜的穿刺强度,隔膜不易破损;同时,陶瓷涂层的剥离强度较高,透气性改善,克重增大,整体提高了锂离子电池的安全性。

附图说明

[0040]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

[0041]

图1为本发明实施例的锂离子电池隔膜的结构示意图。

具体实施方式

[0042]

下面结合附图对本的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域的技术人员理解。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以互相结合。

[0043]

参照图1所示,本实施例的锂离子电池隔膜包括基膜1及覆于基膜上的陶瓷涂层2,基膜1的。该陶瓷涂层的原料包括由氧化铝、分散剂、溶液型水性粘合剂、增稠剂、乳液型水性粘合剂形成的混合液,还包括润湿剂,润湿剂与上述混合液的重量比为0.0003:1。其中,基膜的厚度为5~12μm;陶瓷涂层的厚度为1~3μm。

[0044]

氧化铝比表面积为5~8m2/g,粒径为0.1~5um。

[0045]

分散剂包括阴离子型、阳离子型、非离子型、两性型和高分子型。阴/阳离子型分散

剂在水中电离成带电荷或亲水和疏水基团,并具有一定的表面活性,被粉体表面吸附,在其表面形成电子层,介质中还存在相反电荷的离子,因此存在双电层静电相斥作用,同时空间位阻的存在,使粉体颗粒之间相互排斥难以发生团聚形成一个不会发生絮凝的体系,如聚丙烯酸盐、磷酸酯盐、磺酸酯盐和硫酸酯盐等。优选的分散剂为聚丙烯酸铵,其分子式为[ch2chcoonh4]n,聚丙烯酸铵在生产过程中经过加热,铵根离子可分解去除,与聚丙烯酸钠分散剂相比,可以减少钠离子的引入,提高电池循环性能。聚丙烯酸根离子,在氧化铝表面形成表面离子吸附层,使氧化铝颗粒表面带有相同的阴离子电荷,形成静电排斥和空间位阻作用,减少氧化铝颗粒的团聚,使氧化铝均匀分散以进行下一步实验。非离子型分散剂在水中不发生电离,不以离子形式存在,如聚氧乙烯型和多元醇型。

[0046]

增稠剂包括纤维素类和聚丙烯酰胺、聚乙烯醇、聚乙烯吡咯烷酮、聚丙烯酸、聚丙烯酸钠等。纤维素类增稠剂包括甲基纤维素、羟丙基甲基纤维素和羧甲基纤维素等,优选的增稠剂是羧甲基纤维素(cmc),由纤维素羧甲基化得到,其水溶液具有增稠、粘结和稳定等作用,加入羧甲基纤维素使氧化铝保持稳定结构。

[0047]

溶液型水性粘合剂选用溶液型聚丙烯酸酯,其为水溶性原料(羧酸、羧酸酯以及溶剂)溶于水发生聚合而成的水溶液,并以中和剂控制溶液的ph,即得到水溶液型聚丙烯酸酯。此溶液型聚丙烯酸酯的玻璃化温度为180℃,具备良好的自分散性和自润湿性。

[0048]

乳液型水性粘合剂选用乳液型聚丙烯酸酯,其经过乳液聚合形成,为可溶于水的小颗粒型乳液聚丙烯酸酯类水性粘合剂,且吸水性较低。

[0049]

润湿剂包括硅氧烷类和脂肪醇类,主要作用是降低水的表面能,增强陶瓷浆料在基膜上润湿性。优选的润湿剂为聚醚硅氧烷共聚物。

[0050]

实施例1

[0051]

一种用于锂离子电池的高安全性隔膜,其通过如下步骤制备:

[0052]

(1)、用水将聚丙烯酸铵分散,然后将氧化铝加入分散搅拌70分钟,转速为1500rpm,搅拌分散均匀后再进行研磨,分散剂和氧化铝的重量份数比为0.005:1。

[0053]

(2)、在步骤(1)得到的混合液中加入溶液型聚丙烯酸酯,并以30rpm的搅拌速率分散30分钟,搅拌均匀后研磨,溶液型聚丙烯酸酯和氧化铝的重量份数比为0.01:1。

[0054]

(3)、在步骤(2)得到的混合液中加入羧甲基纤维素钠,并以30rpm的搅拌速率分散30分钟,增稠剂和氧化铝的重量份数比为0.015:1。

[0055]

(4)、在步骤(3)得到的混合溶解液中加入乳液型聚丙烯酸酯,并以30rpm的搅拌速率分散30分钟,搅拌均匀,乳液型聚丙烯酸酯和氧化铝的重量份数比为0.04:1。

[0056]

(5)、加入润湿剂并以20rpm的搅拌速率分散30分钟,搅拌均匀,形成陶瓷浆料。润湿剂和步骤(4)中所得混合液的重量份数比为0.0003:1。

[0057]

(6)、将上述所制备的陶瓷浆料涂覆到基膜表面,经过涂布干燥得到覆有陶瓷涂层的隔膜。基膜为hdpe膜,厚度为11μm;陶瓷涂层的厚度为1.5μm。

[0058]

实施例2

[0059]

一种用于锂离子电池的高安全性隔膜,其通过如下步骤制备:

[0060]

(1)、用水将聚丙烯酸铵分散,然后将氧化铝加入分散搅拌70分钟,转速为1400rpm,搅拌分散均匀后再进行研磨,分散剂和氧化铝的重量份数比为0.005:1。

[0061]

(2)、在步骤(1)得到的混合液中加入溶液型聚丙烯酸酯,并以20rpm的搅拌速率分

散40分钟,搅拌均匀后研磨,溶液型聚丙烯酸酯和氧化铝的重量份数比为0.008:1。

[0062]

(3)、在步骤(2)得到的混合液中加入羧甲基纤维素钠,并以20rpm的搅拌速率分散40分钟,增稠剂和氧化铝的重量份数比为0.01:1。

[0063]

(4)、在步骤(3)得到的混合溶解液中加入乳液型聚丙烯酸酯,并以40rpm的搅拌速率分散20分钟,搅拌均匀,乳液型聚丙烯酸酯和氧化铝的重量份数比为0.05:1。

[0064]

(5)、加入润湿剂并以40rpm的搅拌速率分散10分钟,搅拌均匀,形成陶瓷浆料。润湿剂和步骤(4)中所得混合液的重量份数比为0.0003:1。

[0065]

(6)、将上述所制备的陶瓷浆料涂覆到基膜表面,经过涂布干燥得到覆有陶瓷涂层的隔膜。基膜为hdpe膜,厚度为11μm;陶瓷涂层的厚度为1.5μm。

[0066]

实施例3

[0067]

一种用于锂离子电池的高安全性隔膜,其通过如下步骤制备:

[0068]

(1)、用水将聚丙烯酸铵分散,然后将氧化铝加入分散搅拌50分钟,转速为1600rpm,搅拌分散均匀后再进行研磨,分散剂和氧化铝的重量份数比为0.005:1。

[0069]

(2)、在步骤(1)得到的混合液中加入溶液型聚丙烯酸酯,并以20rpm的搅拌速率分散40分钟,搅拌均匀后研磨,溶液型聚丙烯酸酯和氧化铝的重量份数比为0.012:1。

[0070]

(3)、在步骤(2)得到的混合液中加入羧甲基纤维素钠,并以40rpm的搅拌速率分散20分钟,增稠剂和氧化铝的重量份数比为0.02:1。

[0071]

(4)、在步骤(3)得到的混合溶解液中加入乳液型聚丙烯酸酯,并以40rpm的搅拌速率分散20分钟,搅拌均匀,乳液型聚丙烯酸酯和氧化铝的重量份数比为0.03:1。

[0072]

(5)、加入润湿剂并以40rpm的搅拌速率分散10分钟,搅拌均匀,形成陶瓷浆料。润湿剂和步骤(4)中所得混合液的重量份数比为0.0003:1。

[0073]

(6)、将上述所制备的陶瓷浆料涂覆到基膜表面,经过涂布干燥得到覆有陶瓷涂层的隔膜。基膜为hdpe膜,厚度为11μm;陶瓷涂层的厚度为1.5μm。

[0074]

实施例4

[0075]

一种用于锂离子电池的高安全性隔膜,其通过如下步骤制备:

[0076]

(1)、用水将聚丙烯酸铵分散,然后将氧化铝加入分散搅拌70分钟,转速为1500rpm,搅拌分散均匀后再进行研磨,分散剂和氧化铝的重量份数比为0.004:1。

[0077]

(2)、在步骤(1)得到的混合液中加入溶液型聚丙烯酸酯,并以30rpm的搅拌速率分散30分钟,搅拌均匀后研磨,溶液型聚丙烯酸酯和氧化铝的重量份数比为0.012:1。

[0078]

(3)、在步骤(2)得到的混合液中加入羧甲基纤维素钠,并以30rpm的搅拌速率分散30分钟,增稠剂和氧化铝的重量份数比为0.02:1。

[0079]

(4)、在步骤(3)得到的混合溶解液中加入乳液型聚丙烯酸酯,并以30rpm的搅拌速率分散30分钟,搅拌均匀,乳液型聚丙烯酸酯和氧化铝的重量份数比为0.03:1。

[0080]

(5)、加入润湿剂并以20rpm的搅拌速率分散30分钟,搅拌均匀,形成陶瓷浆料。润湿剂和步骤(4)中所得混合液的重量份数比为0.0003:1。

[0081]

(6)、将上述所制备的陶瓷浆料涂覆到基膜表面,经过涂布干燥得到覆有陶瓷涂层的隔膜。基膜为hdpe膜,厚度为11μm;陶瓷涂层的厚度为1.5μm。

[0082]

实施例5

[0083]

一种用于锂离子电池的高安全性隔膜,其通过如下步骤制备:

[0084]

(1)、用水将聚丙烯酸铵分散,然后将氧化铝加入分散搅拌70分钟,转速为1500rpm,搅拌分散均匀后再进行研磨,分散剂和氧化铝的重量份数比为0.006:1。

[0085]

(2)、在步骤(1)得到的混合液中加入溶液型聚丙烯酸酯,并以30rpm的搅拌速率分散30分钟,搅拌均匀后研磨,溶液型聚丙烯酸酯和氧化铝的重量份数比为0.008:1。

[0086]

(3)、在步骤(2)得到的混合液中加入羧甲基纤维素钠,并以30rpm的搅拌速率分散30分钟,增稠剂和氧化铝的重量份数比为0.01:1。

[0087]

(4)、在步骤(3)得到的混合溶解液中加入乳液型聚丙烯酸酯,并以30rpm的搅拌速率分散30分钟,搅拌均匀,乳液型聚丙烯酸酯和氧化铝的重量份数比为0.05:1。

[0088]

(5)、加入润湿剂并以20rpm的搅拌速率分散30分钟,搅拌均匀,形成陶瓷浆料。润湿剂和步骤(4)中所得混合液的重量份数比为0.0003:1。

[0089]

(6)、将上述所制备的陶瓷浆料涂覆到基膜表面,经过涂布干燥得到覆有陶瓷涂层的隔膜。基膜为hdpe膜,厚度为11μm;陶瓷涂层的厚度为1.5μm。

[0090]

对比例

[0091]

一种用于锂离子电池的陶瓷隔膜的制备方法,包括以下步骤:

[0092]

(1)、用水将聚丙烯酸铵分散,然后将氧化铝加入分散搅拌,时间为50分钟,转速为1600rpm,搅拌分散均匀,分散剂和氧化铝的重量份数比为0.005:1。

[0093]

(2)、在步骤(1)得到的混合液中加入羧甲基纤维素钠,并以40rpm的搅拌速率分散20分钟,增稠剂和氧化铝的重量份数比为0.02:1。

[0094]

(3)、在步骤(2)得到的混合液中加入乳液型聚丙烯酸酯,并以40rpm的搅拌速率分散20分钟,搅拌均匀,乳液型聚丙烯酸酯和氧化铝的重量份数比为0.06:1。

[0095]

(4)、加入润湿剂并以40rpm的搅拌速率分散10分钟,搅拌均匀。润湿剂和步骤(3)中所得混合液的重量份数比为0.003:1。

[0096]

(5)将上述所制备的陶瓷浆料涂覆到基膜表面,经过涂布干燥得到陶瓷隔膜。基膜为hdpe膜,厚度为11μm;陶瓷涂层的厚度为1.5μm。

[0097]

性能测试

[0098]

测试方法参见表1。

[0099]

表1

[0100][0101]

测试了实施例1至3及对比例制得的锂离子电池隔膜的克重、透气性、穿刺、剥离强度以及130℃/1h的热收缩,具体测试结果参见表2。

[0102]

表2

[0103][0104]

由表2可知,与对比例相比,在厚度相同的情况下,实施例1至3的隔膜克重增强,改善了隔膜的热收缩性能,耐高温,隔膜的穿刺强度增强,不易破损,剥离强度高,电池安全性增加。

[0105]

上述实施例只为说明本发明的技术构思及特点,是一种优选的实施例,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。

[0106]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1