一种耐硫化油位传感器用银钯浆料的制作方法

1.本发明属于耐硫化油位传感器用银钯浆料技术领域,广泛应用油位传感器氧化铝陶瓷基体,采用厚膜电路工艺处理的产品中。

背景技术:

2.厚膜油位传感器产品使用过程中,由于长期浸泡在汽油中,工作环境比较恶劣,容易引起失效。造成输出电一直是售后投诉的重点,也是传感器供应商研究改进的重要课题。作为配套油位传感器的银钯导体浆料,如果抗硫化性能差,造成阻值变大,从而影响油位传感器输出功能。因此油位传感器用银钯导体浆料的抗硫化性能是浆料产品的关键性能指标。

3.目前市场使用的油位传感器种类繁多,原理各异,因厚膜电阻式油位传感器结构简单,适应性强,设计周期短,具有明显的性价比优势,是目前汽车、摩托车油位传感器的主流品种。该类型传感器由厚膜银钯导体、电阻组成导带,触头、支架等组成浮子杆组件。其核心部分是采用厚膜印刷工艺制作的厚膜银钯导带,其性能对油位传感器的质量有至关重要的影响。该厚膜银钯导带必须有较强的抗腐蚀能力,特别是浮子杆组件中的浮球采用耐油性极好的丁晴橡胶制备,而丁晴橡胶在制成时添加硫磺和氧化锌,所以浮球由硫化的丁晴橡胶制成。因此油位传感器用银钯导体浆料的抗硫化性能是该产品的关键性能指标。

4.厚膜油位传感器产品使用过程中,由于长期浸泡在汽油中,工作环境比较恶劣,构成汽油的基本烃类成份并不腐蚀金属,但市售的汽油中存在某些杂质,这些杂志主要为含硫化合物、有机酸、水溶性酸或碱,在长期工作中,汽油中硫化物杂质会腐蚀银钯导带表面,产生硫化银,引起阻值偏大,容易引起失效。因此,作为配套油位传感器的银钯导体浆料,如果抗硫化性能差,造成导带被硫化引起阻值变大,从而影响油位传感器输出电信号,造成汽车、摩托车油量表盘指示错误,引起产品失效,最终降低了产品的寿命。

技术实现要素:

5.本发明的目的是解决现有油位传感器用银钯导带,在特殊工作环境长期工作时,由于腐蚀造成导带阻值变大,油位传感器电信号紊乱,引起油表指示错误的问题。本发明通过将硼粉和镍粉经过二次加工形成硼镍固熔体后,加入银钯导体浆料中,配合无铅玻璃粉的使用,有效改善导体烧结表面的致密性。特别是硼镍固熔体能有效的保护银钯导带表面,减少在工作中银钯导带表面产生硫化银,造成导带阻值变大。同时加入硼镍固熔体可以避免银钯导带受到工作环境中有害物质的腐蚀,保证油位传感器电信号输出的稳定性,最终达到油位传感器长期运行过程中准确可靠,减少售后投诉率的目的。

6.针对上述目的,本发明采用的耐硫化油位传感器用银钯浆料50%~65%银粉、5%~10%钯粉、1%~4%硼镍固熔体粉、5%~15%无铅玻璃粉、15%~30%有机载体。所述银粉的平均粒度为1.0μm~5.0μm,钯粉的比表面积为5m2/g~25m2/g。

7.所述银钯浆料中,优选硼镍固熔体粉的重量百分比为2%~3%。

8.所述硼镍固熔体粉的制备方法为:按照质量百分比,将60%~90%硼粉、10%~40%镍粉充分混合均匀,所得混合物置于熔炼炉中进行熔炼,熔炼温度为2000

±

20℃、时间为2h;所得熔融液进行水淬后破碎成渣,在500

±

10℃下焙烧20~24h,然后球磨、过筛,得到粒度范围为1.5~2.5μm的硼镍固熔体粉。

9.所述硼镍固熔体粉的制备方法中,优选按照重量百分比,将70%~80%硼粉、20%~30%镍粉充分混合均匀。

10.所述无铅玻璃粉bi2o3、cuo、al2o3、sio2组成,其重量百分比为:bi2o

3 40%~60%、cuo 15%~25%、al2o

3 5%~15%、sio

2 5%~10%;所述无铅玻璃粉的粒度范围为1.0μm~2.0μm,其制备方法为:将bi2o3、cuo、al2o3、sio2按照重量百分比混合均匀,所得混合物置于熔炼炉中进行熔炼,熔炼温度为1500

±

50℃、时间为1~3h;再将所得玻璃熔液进行水淬后得到玻璃体,将玻璃体破碎成玻璃渣,玻璃渣球磨至粒度范围为1.0~2.0μm。

11.所述有机载体的重量百分比组成为:树脂15%~25%、有机添加剂1%~6%、有机溶剂70%~80%,其中所述树脂为马来酸树脂、松香树脂、乙基纤维素中任意一种或多种,所述有机添加剂为大豆卵磷脂、油酸中任意一种或两种混合物,所述有机溶剂为松油醇、醇酯

‑

12、醋酸丁基卡必醇、二乙二醇二甲醚中任意一种或多种。

12.本发明银钯浆料的制备方法为:将银粉、钯粉、硼镍固熔体粉、无铅玻璃粉、有机载体混合,用三辊轧机辊轧成具有一定流动性的膏状物,制成细度≤10μm的浆料。

13.与现有技术相比,本发明的有益效果如下:1、本发明将硼粉和镍粉按一定比例进行熔炼处理后获得的硼镍固熔体粉加入银钯导体浆料中,由于经过预处理的硼镍固熔体粉具有比表面积大的特点,能有效的保护制成银钯导带表面,减少在使用过程中导带表面产生硫化银,避免了导带阻值变大,极大的提高了浆料的耐硫化性能,最终有效提高产品在恶劣环境中长期可靠性。

14.2、本发明银钯浆料采用厚膜印刷烧结工艺,工艺简单,污染小,工艺适应性强,制成含硼镍固熔体粉的银钯浆料在不降低初始附着力和老化附着力的条件下,具有在硫化恶劣条件下,长期工作不易被硫化的特点,可以提高银钯浆料的长期可靠性。

附图说明

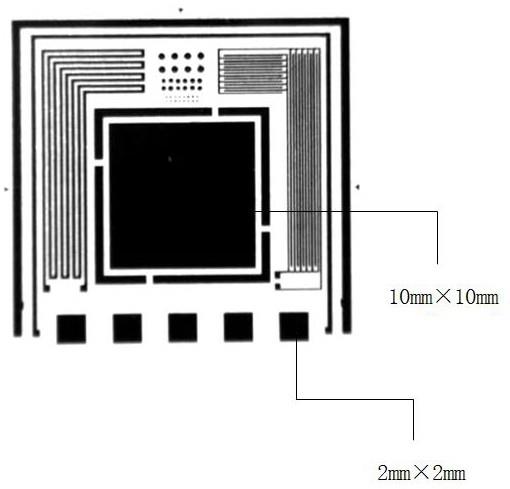

15.图1是银钯浆料性能测试制作的印刷网版图形。

具体实施方式

16.下面结合附图和具体实施例对本发明进行详细的说明,其并不对本发明的保护范围起到限定作用。本发明的保护范围仅由权利要求限定,本领域技术人员在本发明公开的实施例的基础上所做的任何省略、替换或修改都将落入本发明的保护范围。

17.1、硼镍固熔体粉的制备按照重量百分比,将60%硼粉、40%镍粉充分混合均匀,所得混合物置于熔炼炉中进行熔炼,熔炼温度为2000℃、时间为2h;所得熔融液进行水淬后破碎成渣,在500℃下焙烧24h,然后球磨48h,过400目筛网,得到粒度范围为1.5~2.5μm的硼镍固熔体粉m

‑

1。

18.按照上述相同方法,以70%硼粉、30%镍粉制备硼镍固熔体粉m

‑

2,以80%硼粉、20%镍粉制备硼镍固熔体粉m

‑

3,以90%硼粉、10%镍粉制备硼镍固熔体粉m

‑

4。

19.2、无铅玻璃粉的制备按照重量百分比,将bi2o

3 50%、cuo 25%、al2o

3 15%、sio

2 10%充分混合均匀,所得混合物置于熔炼炉中进行熔炼,熔炼温度为1450℃、时间为2h;再将所得玻璃熔液进行水淬后得到玻璃体,将玻璃体破碎成玻璃渣,玻璃渣球磨48h,过400目筛网获得粒度范围为1.0~2.0μm的无铅玻璃粉。

20.3、有机载体的制备按照重量百分比,将80%松油醇在烧杯中加热到65℃后,加入18%马来酸树脂、2%大豆卵磷脂,充分搅拌完全溶解后得到有机载体。

21.4、银钯浆料的制备(1)按照表1中实施例1至实施例4的重量百分比,将平均粒度为1.0~5.0μm的银粉、比表面积为5m2/g~25m2/g的钯粉、粒度为1.5~2.5μm的硼镍固熔体粉、粒度为1.0~2.0μm的无铅玻璃粉、有机载体用搅拌分散机混合合均匀后,用三辊轧机辊轧成具有一定流动性的膏状物,浆料细度≤10μm,制备100g银钯浆料。

22.同时按照表1中对比例1至对比例4的重量百分比,以不添加硼镍固熔体粉,以及以粒度为1.5~2.5μm的硼粉或粒度为1.5~2.5μm的镍粉或粒度为1.5~2.5μm的硼粉与粒度为1.5~2.5μm的镍粉的混合粉或含硼镍无铅玻璃粉替换硼镍固熔体粉,制备成对比例1~4的银钯浆料做对比试验。其中,含硼镍无铅玻璃粉的制备方法为:按照重量百分比,将硼粉30%、镍粉7.5%、bi2o

3 31.25%、cuo 15.625%、al2o

3 9.375%、sio

2 6.25%充分混合均匀后,将所得混合物置于熔炼炉中进行熔炼,熔炼温度为1600℃、时间为2h;再将所得玻璃熔液进行水淬后得到玻璃体,将玻璃体破碎成玻璃渣,玻璃渣球磨,过400目筛网,得到粒度范围为1.0~2.0μm的含硼镍无铅玻璃粉。

23.表1 浆料配方

采用上述实施例1~4及对比例1~4制备的银钯浆料分别丝网印刷出测试图形(如图1所示),经过丝网印刷后的湿膜片,在150℃干燥10min,850℃烧结2遍,完成样片制备。按下述方法对上述测试样片进行性能测试,测试数据见表2。

24.烧结表面形貌:通过显微镜放大20倍,观察样片烧结膜表面状态。

25.方阻:按照 sj/t11512

‑

2015集成电路用电子浆料性能试验方法中,方法105条款电子浆料方阻测试方法进行方阻测试。

26.初始附着力测试:按照图1图形,将银钯导体浆料印刷烧结在氧化铝基片上制成测试样品,将ф0.8mm的导线,平面焊接在2mm

×

2mm的导体上,导线进行90

°

弯曲后,用拉力机进行初始拉力测试。

27.老化附着力测试:按照图1图形,将银钯导体浆料印刷烧结在氧化铝基片上制成测试样品,将ф0.8mm的导线,平面焊接在 2mm

×

2mm的导体上,测试样品放入150

±

5℃烘箱48小时后取出,放在室温下30分钟,导线进行90

°

弯曲后,用拉力机进行拉力测试。

28.浸润性测试:按照图1图形,将银钯导体浆料印刷烧结在氧化铝基片上制成测试样品,将ψ4

×

2.85mm 锡粒,放在10mm

×

10mm的导体上,置于230℃加热板上10秒,取出,冷却后测量融化锡粒直径。

29.表2 实施例与对比例银钯浆料基本性能数据对比从表2基本性能数据测试结果可以看出,实施例1、2、3、4的烧结表面状态、方阻、附着力等性能优于对比例1、2、3、4,浸润性与对比例1基本相当,但优于对比例2、3、4,说明在银钯浆料中加入硼镍固熔体粉的性能优于加入含硼镍无铅玻璃粉的银钯浆料及直接将硼粉、镍粉加入的银钯浆料。实施例2和实施例3性能优于实施例1和实施例4,说明当浆料中硼镍固熔体粉的重量百分比为硼粉70%~80%、镍粉20%~30%时,效果较好。

30.将制备完成的样片进行硫化处理2天、7天、14天、30天、60天、90天后,观察银钯浆料导带的颜色变化,同时测试100方阻值,计算阻值变化,结果如表3所示。

31.表3实施例与对比例银钯浆料的耐硫化性能数据

从表3可以看出,实施例1、2、3、4样片硫化后阻值变化率明显小于对比例1、2、3、4,说明添加硼镍固熔体粉的银钯浆料的耐硫化性能优于添加含硼镍无铅玻璃粉的银钯浆料,同样添加硼镍固熔体粉的银钯浆料的耐硫化性能亦优于在浆料中添加硼粉、镍粉的银钯浆料。表3中耐硫化数据充分说明,硼镍经过熔炼形成硼镍固熔体粉后,在保证银钯浆料基本电性能数据基础上,有效提升了浆料的耐硫化性能。

32.(2)按照表4中实施例5~7的重量百分比,将平均粒度为1.0~5.0μm的银粉、比表面积为5~25m2/g的钯粉、粒度为1.5~2.5μm的硼镍固熔体粉m

‑

3、粒度为1.0~2.0μm的无铅玻璃粉、有机载体用搅拌分散机混合合均匀后,用三辊轧机辊轧成具有一定流动性的膏状物,浆料细度≤10μm,制备100g银钯浆料。同时以不添加硼镍固熔体粉制备成对比例5的

银钯浆料做对比试验。

33.表4银钯浆料配方按照表4浆料配方得到银钯浆料后进行丝网印刷出测试图形,经过丝网印刷后的湿膜片,在150℃干燥10min,850℃烧结2遍,完成样片制备。将样片按上述方法进行性能测试,测试数据见表5。

34.表5实施例与对比例银钯浆料的基本性能数据从表5可以看出,实施例6、实施例7的初始附着力和老化附着力优于实施例1、实施例4及对比例1,其它性能指标基本接近,因此优选硼镍固熔体粉的含量在2%~3%。

35.将实施例5~8与对比例5的样片进行硫化处理2天、7天、14天、30天、60天、90天后,观察银钯浆料导带的颜色变化,同时测试100方阻值,计算阻值变化,结果如表6所示。

36.表6实施例与对比例银钯浆料的耐硫化性能数据

分析表6耐硫化数据,实施例6、实施例7银钯浆料硫化后阻值变化率小于实施例5、实施例8,同时所有实施例阻值变化率明显小于对比例5。

37.从表5和表6测试数据说明,在银钯浆料中添加硼镍固熔体粉后,在不增加成本的前提下,大幅度提升了浆料的耐硫化性能,减少银钯导带表面受到有害物质腐蚀的影响,实现了延长工作寿命和提高长期可靠性的目标。本发明中硼镍固熔体粉的优选比例为硼粉70%~80%、镍粉20%~30%,浆料中添加硼镍固熔体的优选含量为2%~3%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1