一种聚合物负极保护层及其制备方法与应用

1.本发明属于电化学能源技术领域,具体涉及一种聚合物负极保护层及其制备方法与应用。

背景技术:

2.伴随着能源行业的不断发展,人类对于储能器件高能量密度的需求也在日渐增长。高效的能源存储和转换是科技发展的动力,电池的出现能够帮助我们可以更加高效和便捷地利用能源。自上世纪以来,多种电池形式已经实现了商业应用,如:铅酸电池、镍镉电池、镍氢电池以及锂离子电池等。锂离子电池的出现改变了人们的生活方式,促进了便携式摄像机、手机、笔记本电脑以及电动汽车等领域的快速发展。

3.然而,尽管锂离子电池有着迅速的发展,但是这些商用电池的能量密度却增长缓慢。在过去的150年里,电池的能量密度仅从过去铅酸电池的40wh

·

kg-1

提高到目前锂离子电池的200wh

·

kg-1

。这样的增长速度远远无法满足人们对于能源的需求。随着锂离子电池中石墨负极的实际能量密度逐渐接近于其理论极限值,我们迫切需要更加高效的电极材料以满足新兴的高端储能器件发展的需求。

4.锂金属负极以其极高的理论容量(3860mah

·

g-1

)和最低(负)的电势(-3.04vvs标准氢电极)而被广泛的认为是最有希望的锂离子负极材料,受到了研究人员的极大关注。目前,以金属锂作为负极的锂金属电池主要有:锂-硫电池、锂-空气电池和锂-氧化物电池,这些新型电池均表现出了很高的理论能量密度(锂-空气电池:3500wh

·

kg-1

,锂-硫电池:2600wh

·

kg-1

,锂-氧化物电池:1000-1500wh

·

kg-1

。因此,以金属锂为负极的锂金属电池很有可能成为下一代储能电池。但是,这些金属锂电池存在严重的安全问题(锂枝晶生长),难以稳定循环。锂枝晶生长会导致电池短路,进而可能造成热失控,引发着火、甚至爆炸的风险。这个问题直接导致锂金属二次电池无法实现商业应用。自从锂离子电池商业应用之后,大部分锂金属电池产品都被市场抛弃。然而,作为一种具有极高能量密度的负极材料,研究人员对金属锂的探索从来都没有停止过。近年来,人们开发出了多种新兴策略来抑制金属锂负极的锂枝晶生长,从而提高电池的安全性和使用寿命,以期待其最终的实际应用。

5.利用界面传输层作为金属锂负极的保护层是一种非常有效的方法,能够减少金属锂沉积过程中与电解液所产生的副反应,并且能够有效地抑制锂枝晶的生长。(d.luo,l.zheng,z.zhang,m.li,z.chen,r.cui,y.shen,g.li,r.feng,s.zhang,g.jiang,l.chen,a.yu,x.wang,nat.commun.2021,12,186.)然而,金属锂沉积过程中的离子传输速度及离子传输均匀性是金属锂沉积均匀的关键,同时由于金属锂沉积过程中会发生体积膨胀,并且易与电解液发生不可逆的副反应,目前对于金属锂界面传输层的研究并不充分。因此金属锂负极界面传输层材料需要更加深入的研究。

技术实现要素:

6.为了克服现有技术存在的上述不足,本发明的目的是提供一种具有高韧性、快离

子传导聚合物负极保护层制备方法,旨在调控其集流体表面的离子传输速度、限制金属锂生长范围、抑制金属锂枝晶的形成。

7.本发明通过设计、构建快离子传输层的方法制备金属锂复合负极电极。

8.本发明根据离子界面传输层的性质特点,首次通过利用含聚苯乙烯磺酸、偏二氟乙烯-co-六氟丙烯、热塑性聚氨酯材料制备出具有高韧性、快离子传导特点的聚合物负极保护层,并制备出复合金属锂负极电极。

9.本发明的目的至少通过如下技术方案之一实现。

10.一种具有高韧性、快离子传导聚合物负极保护层的制备方法,包括如下步骤:

11.(1)将锂源和聚苯乙烯磺酸溶液混合,搅拌处理,得到凝胶液1凝胶状液体);

12.(2)在步骤(1)所述凝胶液1中加入n-甲基吡咯烷酮(nmp),搅拌处理,得到凝胶液2;

13.(3)将聚(偏二氟乙烯-co-六氟丙烯)(pvdf-hfp)和固体热塑性聚氨酯橡胶(tpu)加入步骤(2)所述凝胶液2中,搅拌均匀,得到凝胶液3;

14.(4)将步骤(3)所述凝胶液3在极片上进行涂布处理,所得极片烘干处理,得到聚合物负极保护层。

15.优选的,步骤(1)所述聚苯乙烯磺酸溶液的质量百分比浓度为5%-40%;所述聚苯乙烯磺酸溶液是由聚苯乙烯磺酸和水混合均匀得到的溶液。

16.进一步优选的,所述聚苯乙烯磺酸溶液的质量百分比浓度为30%;

17.优选的,步骤(1)所述锂源与聚苯乙烯磺酸的摩尔比为(1:1)-(3:1);

18.进一步优选的,所述锂源与聚苯乙烯磺酸的摩尔比为1:1;

19.优选的,步骤(1)所述锂源为licl、lioh、li2co3、lif、lino3、litfsi及lifsi中的一种以上;

20.进一步优选的,所述锂源为lioh

·

h2o。

21.优选的,步骤(1)所述搅拌处理的时间为30-90min,温度为常温。

22.进一步优选的,所述搅拌处理的时间为60min。

23.优选的,步骤(2)所述n-甲基吡咯烷酮与步骤(1)所述凝胶液1的体积比为(5:1)-(20:1);

24.进一步优选的,所述n-甲基吡咯烷酮与步骤(1)所述凝胶液1的体积比为10:1;

25.优选的,步骤(2)所述搅拌处理的时间为30-90min。

26.进一步优选的,所述搅拌处理的时间为60min。

27.优选的,步骤(3)所述聚(偏二氟乙烯-co-六氟丙烯)与固体热塑性聚氨酯橡胶的质量比为(1:10)-(10:1);

28.进一步优选的,所述聚(偏二氟乙烯-co-六氟丙烯)与固体热塑性聚氨酯橡胶的质量比为2:1;

29.优选的,步骤(3)所述聚(偏二氟乙烯-co-六氟丙烯)与固体热塑性聚氨酯橡胶的总质量与步骤(1)所述的凝胶液1的质量比为(1:1)-(10:1)。

30.进一步优选的,所述聚(偏二氟乙烯-co-六氟丙烯)与固体热塑性聚氨酯橡胶的总质量与步骤(1)所述的凝胶液1的质量比为9:1。

31.优选的,步骤(3)所述搅拌在常温状态下搅拌,搅拌的时间为6-20h。

32.进一步优选的,所述搅拌的时间为12h。

33.优选的,步骤(4)所述的涂布处理是利用5-30μm的涂布器进行涂布;

34.进一步优选的,所述的涂布处理是利用25μm的涂布器进行涂布;

35.优选的,步骤(4)所述的烘干处理的温度为30-90℃,烘干时间为3-12h。

36.进一步优选的,所述的烘干处理的温度为50℃,烘干时间为6h。

37.上述的制备方法制备得到的聚合物负极保护层。

38.上述的聚合物负极保护层在制备金属锂电极中的应用。

39.优选的,将所述聚合物负极保护层沉锂操作,得到金属锂电极。

40.进一步优选的,所述沉锂操作是将聚合物负极保护层组装在扣式电池中进行的沉锂操作。

41.本发明提供的具有高韧性、快离子传导聚合物负极保护层的金属锂负极可以直接用作金属锂负极。

42.与现有技术相比,本发明具有如下优点和有益效果:

43.本发明制备的具有高韧性、快离子传导聚合物负极保护层和金属锂负极,可以有效抑制金属枝晶生成,大幅减少金属锂与电解液的副反应。此方法易合成,重复性好,得到的电极材料可以直接用作无枝晶、高库伦效率的金属锂电池。

附图说明

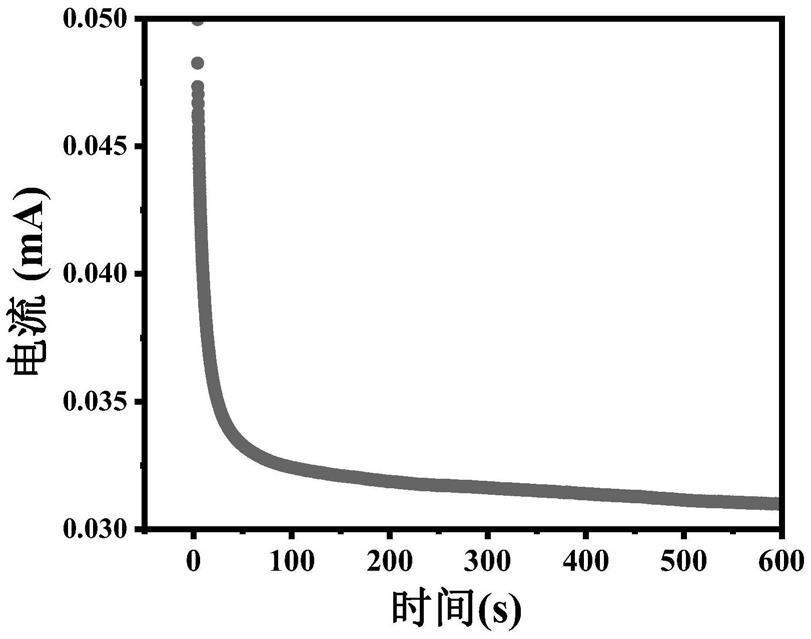

44.图1为实施例1制备的金属锂电极的极化曲线;

45.图2为实施例1制备的金属锂电极极化前后的阻抗测试曲线;

46.图3为实施例1制备的金属锂电极的锂对称电池循环图;

47.图4为实施例1制备的金属锂电极的电极表面sem测试图;

48.图5为实施例2制备的金属锂电极的极化曲线;

49.图6为实施例2制备的金属锂电极极化前后的阻抗测试曲线;

50.图7为实施例2制备的金属锂电极的锂对称电池循环图;

51.图8为实施例2制备的金属锂电极的电极表面sem测试图;

52.图9为实施例3制备的金属锂电极的极化曲线;

53.图10为实施例3制备的金属锂电极极化前后的阻抗测试曲线;

54.图11为实施例3制备的金属锂电极的锂对称电池循环图;

55.图12为实施例3制备的金属锂电极的电极表面sem测试图;

56.图13为实施例4制备的金属锂电极的极化曲线;

57.图14为实施例4制备的金属锂电极极化前后的阻抗测试曲线;

58.图15为实施例4制备的金属锂电极的锂对称电池循环图;

59.图16为实施例4制备的金属锂电极的电极表面sem测试图。

具体实施方式

60.以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

61.实施例1

62.一种具有高韧性、快离子传导聚合物负极保护层和金属锂电极的制备方法,包括如下步骤:

63.称取1mol的30wt.%聚苯乙烯磺酸溶液和1mol的lioh,在常温下搅拌1h待反应完全后加入3.5ml的nmp,继续在室温下搅拌,搅拌的时间为30min,至完全反应并形成水凝胶溶液。然后将6mol的pvdf-hfp加入上述溶液中并继续搅拌12h,搅拌均匀后,继续加入3mol的tpu搅拌6h。待处理完毕后,然后将得到的浆液在铜箔上进行涂布处理,涂布器的厚度设置为30μm,然后将涂布后的极片放置于烘箱中进行烘干处理,烘干条件为60℃,6h。然后将得到的极片组装在r2032型扣式电池中进行沉锂操作,最终,得到所述具有高韧性、快离子传导人工sei(负极保护层)的金属锂电极。如图1,图2和图3所示,根据电化学测试得到的金属锂负极材料具有较低的电阻和较高的离子迁移数,在计量化锂对称电池中表现出优秀的金属锂可逆使用;sem图显示极片边表面的离子传导层非常平整、均匀(如图4示)。

64.实施例2

65.一种具有高韧性、快离子传导聚合物负极保护层和金属锂电极的制备方法,包括如下步骤:

66.称取1mol的30wt.%聚苯乙烯磺酸溶液和1mol的lioh,在常温下搅拌1h待反应完全后加入3.5ml的nmp,继续在室温下搅拌,搅拌的时间为30min,至完全反应并形成水凝胶溶液。然后将4.5mol的pvdf-hfp加入上述溶液中并继续搅拌6h,搅拌均匀后,继续加入4.5mol的tpu搅拌6h。待处理完毕后,然后将得到的浆液进行涂布处理,涂布器的厚度设置为30μm,然后将涂布后的极片放置于烘箱中进行烘干处理,烘干条件为60℃,6h。然后将得到的极片组装在r2032型扣式电池中进行沉锂操作,最终,得到所述具有高韧性、快离子传导界面传输层的金属锂电极。如图5,图6和图7所示,根据电化学测试得到的金属锂负极材料具有较低的电阻和较高的离子迁移数,在计量化锂对称电池中表现出优秀的金属锂可逆使用;sem图显示极片边表面的离子传导层非常平整、均匀(如图8所示)。

67.实施例3

68.一种具有高韧性、快离子传导聚合物负极保护层和金属锂电极的制备方法,包括如下步骤:

69.称取1mol的30wt.%聚苯乙烯磺酸溶液和1mol的lioh,在常温下搅拌1h待反应完全后加入3.5ml的nmp,继续在室温下搅拌,搅拌的时间为30min,至完全反应并形成水凝胶溶液。然后将3mol的pvdf-hfp加入上述溶液中并继续搅拌6h,搅拌均匀后,继续加入6mol的tpu搅拌6h。待处理完毕后,然后将得到的浆液进行涂布处理,涂布器的厚度设置为30μm,然后将涂布后的极片放置于烘箱中进行烘干处理,烘干条件为60℃,6h。然后将得到的极片组装在r2032型扣式电池中进行沉锂操作,最终,得到所述具有高韧性、快离子传导界面传输层的金属锂电极。如图9,图10和图11所示,根据电化学测试得到的金属锂负极材料具有较低的电阻和较高的离子迁移数,在计量化锂对称电池中表现出优秀的金属锂可逆使用;sem图显示极片边表面的离子传导层非常平整、均匀(如图12所示)。

70.实施例4

71.一种聚合物负极保护层和金属锂电极的制备方法,包括如下步骤:

72.将4.5mol的pvdf-hfp加入3.5ml的nmp,继续在室温下搅拌,搅拌的时间为30min,

至完全反应并形成水凝胶溶液。然后,搅拌均匀后,继续加入4.5mol的tpu搅拌6h。待处理完毕后,然后将得到的浆液进行涂布处理,涂布器的厚度设置为30μm,然后将涂布后的极片放置于烘箱中进行烘干处理,烘干条件为60℃,6h。然后将得到的极片组装在r2032型扣式电池中进行沉锂操作,最终,得到所述具有高韧性、快离子传导界面传输层的金属锂电极。如图13,图14和图15所示,根据电化学测试得到的金属锂负极材料具有较高的电阻和较低的离子迁移数,在计量化锂对称电池中表现出较差的金属锂可逆使用;sem图显示极片边表面的离子传导层不均匀(如图16所示)。

73.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1