真空吸附系统及方法与流程

本技术涉及一种用于在半导体处理腔室中对晶圆进行加热的装置,尤其涉及一种真空吸附式加热器。本技术还涉及可与真空吸附式加热器配合使用的真空吸附系统、以及利用真空吸附系统吸附晶圆的方法。

背景技术:

1、晶圆或基板是用于制备半导体装置的基底。为了制备半导体装置(例如集成电路、半导体发光装置等),需要将晶圆或基板放置于半导体处理腔室(也称反应腔室)进行加热及沉积处理(例如,化学气相沉积(cvd)、等离子体增强化学气相沉积(pecvd)等),以在晶圆或基板的表面沉积薄膜。在处理过程中,可通过真空吸附等方式将晶圆固定在处理腔室内的加热器上。

2、然而,现有的真空吸附式加热器、真空吸附系统及其吸附方法存在诸多缺点。

3、例如,加热器的晶圆承载表面和晶圆之间是面接触,容易产生接触不均匀。例如,由于承载表面及晶圆自身的表面粗糙度及其加工误差等原因,当将晶圆放置于承载表面上时,二者可能不能完全地、均匀地贴合,可能有些位置悬空或者在不同位置存在不均匀的间隙。

4、在这种情况下,一方面可能导致加热器加热时晶圆的各个位置受热不均,因而加热效果不佳,甚至影响晶圆的合格率;另一方面,可能会导致在操作过程中,对晶圆的真空吸附力不够,吸附效果不好;甚至晶圆有可能在承载表面上发生移动,尤其是在气流量大、压力高的处理腔室内,晶圆移动的可能性更大。

5、另外,有些真空吸附式加热器上的真空吸附结构(例如加热盘上的通孔、加热盘内部的吸附管路等)由于其尺寸过小、深度较深等原因而不易加工,加工难度较大、加工成本较高。

6、此外,现有的真空吸附系统一般仅通过真空泵来抽吸加热器内部的吸附管路中的气体(空气),借此控制晶圆的背面(即,与加热器的晶圆承载表面接触的面)与正面的压力差,因此在吸附及释放晶圆的过程中,仅可通过操作真空泵(或真空泵管路上的阀门)来控制加热器内部的吸附管路中的气压,从而控制晶圆的背面与正面的压力差借此控制对晶圆的吸附力。然而,这种方式非常不便于(甚至无法)根据需要调节对晶圆的吸附力;并且,在释放晶圆的过程中,只能通过关闭真空泵(或真空泵管路上的阀门)、同时让反应腔室内的气体自动流动至加热器内部的吸附管路中直至晶圆的背面,来使得晶圆背面的压力达到与正面压力大致相同,从而释放晶圆,这整个过程耗时较长,因而降低了作业效率。

7、因此,有必要对现有技术中的真空吸附式加热器、真空吸附系统以及利用真空吸附系统吸附晶圆的方法进行改进,以解决上述技术问题。

技术实现思路

1、本技术的目的旨在至少解决上述现有技术中的问题之一,而提供一种改进的真空吸附式加热器。该加热器能够使得放置于承载表面上的晶圆与承载表面之间形成均匀的点接触,因而在操作过程中不仅能够有效地吸附晶圆,防止晶圆在加热器承载表面上发生移动(即使是在气流量大、压力高的反应腔室内),而且使得整个晶圆均匀受热,因而提高了晶圆的产品质量。

2、同时,本技术还提供一种真空吸附系统,利用该真空吸附系统吸附晶圆时,在吸附及释放晶圆的过程中,均可方便地调节加热器内部的吸附管路中的气压,从而调节晶圆背面与正面的压力差(即调节吸附力的大小),因而不仅能够满足晶圆的各种吸附需要(例如晶圆的有些处理工艺需要较大的吸附力,而有些工艺需要较小的吸附力),而且在释放晶圆的过程中,可以通入气体使晶圆背面的压力快速上升至等于甚至大于其正面的压力,因而能在短时间内消除吸附力而释放晶圆,有利于提高作业效率。

3、本技术还提供了利用上述真空吸附系统吸附晶圆的方法,该方法能够有效地实现调节吸附晶圆的吸附力的目的,因而适用范围广泛,并且有助于提高处理晶圆的作业效率。

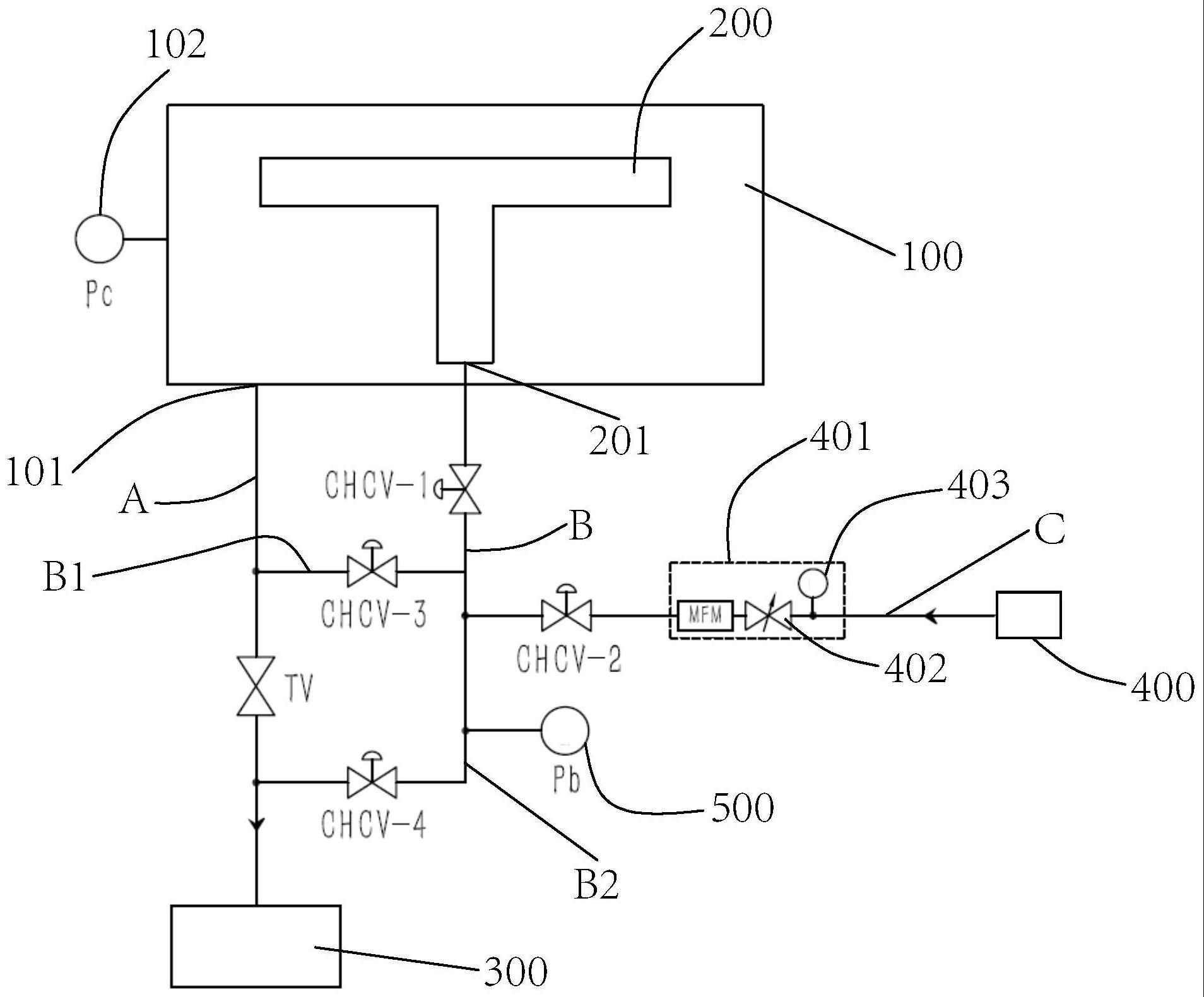

4、本技术的一些实施例提供了一种真空吸附系统,其用于吸附及释放位于反应腔室内的、真空吸附式加热器的承载表面上的晶圆,所述反应腔室具有抽气口,所述真空吸附式加热器具有通气口,所述系统包括:第一管路,其用于将所述反应腔室的抽气口与真空泵流体耦合;第二管路,其用于将所述真空吸附式加热器的通气口与所述真空泵流体耦合;及第三管路,其连接至所述第二管路且用于将来自气体源的气体供应到所述真空吸附系统。

5、在本技术的一些实施例中,所述第二管路上靠近所述通气口处安置有第一阀门,所述第三管路连接至所述第二管路上的所述第一阀门的下游。

6、在本技术的一些实施例中,所述第三管路上安置有第二阀门。

7、在一实施例中,所述第三管路上进一步安置有气压控制器,其用于调节供应至所述真空吸附系统的气体的流量。所述气压控制器可包括质量流量控制器、可调流量阀和气压测量装置。

8、在一实施例中,所述第一管路上安置有节流阀;所述第二管路在所述第一阀门的下游分叉为第一歧管路和第二歧管路;所述第一歧管路的另一端连接到所述反应腔室的所述抽气口和所述节流阀之间的所述第一管路上,第三阀门安置于所述第一歧管路上;所述第二歧管路的另一端连接到所述真空泵,第四阀门安置于所述第二歧管路上。

9、在一实施例中,所述第二歧管路上进一步安置有气压测量装置。

10、在一实施例中,所述第一阀门、第二阀门、第三阀门和第四阀门均为电磁气动阀。

11、本技术的一些实施例还提供了一种利用根据本技术的任一实施例所述的真空吸附系统吸附晶圆的方法,其包括:在吸附和/或释放所述晶圆的过程中,利用所述第二管路和所述第三管路将来自所述气体源的气体供应到所述真空吸附式加热器内部的吸附管路中,以调节所述晶圆的背面与正面的压力差,其中所述吸附管路与所述通气口流体连通。

12、在本技术的一些实施例中,在吸附所述晶圆的过程中,利用所述第二管路和所述第三管路将来自所述气体源的气体供应到所述吸附管路,使所述晶圆的背面的压力保持比其正面的压力小30-150torr。

13、在本技术的一些实施例中,在释放所述晶圆的过程中,利用所述第二管路和所述第三管路将来自所述气体源的气体供应到所述吸附管路,使所述晶圆的背面的压力升高至大于或等于其正面的压力。例如,使所述晶圆背面的压力升高至比其正面的压力大5-10torr。

14、本技术的一些实施例提供了一种利用根据本技术的任一实施例所述的真空吸附系统吸附晶圆的方法,其包括如下步骤:

15、(a)放置所述晶圆:在所述真空吸附系统处于关闭状态时,将所述晶圆放置于所述反应腔室内的所述真空吸附式加热器的承载表面上;

16、(b)吸附所述晶圆:启动所述真空吸附系统,通过所述第二管路持续地抽吸所述真空吸附式加热器内部的吸附管路中的气体,使所述晶圆的背面的压力保持小于其正面的压力,从而将所述晶圆吸附在所述真空吸附式加热器的承载表面上,其中所述吸附管路与所述通气口流体连通;以及

17、(c)释放所述晶圆:在对所述晶圆处理完毕后,停止抽吸所述真空吸附式加热器内部的吸附管路中的气体,并且利用所述第二管路和所述第三管路将来自所述气体源的气体供应到所述吸附管路,以使得所述晶圆的背面的压力升高至等于或大于其正面的压力,以释放所述晶圆。

18、在一些实施例中,上述方法进一步包括如下步骤中的至少一者:

19、(a1)在步骤(a)之前,加热所述真空吸附式加热器的所述承载表面(例如,加热至450-500℃),并通过所述真空泵将所述反应腔室抽吸至真空状态;及

20、(a2)在步骤(a)之后、步骤(b)之前,向所述反应腔室内注入气体,使所述反应腔室内的气压上升。

21、在一些实施例中,在步骤(a2)中,当所述反应腔室内的气压上升到超过阈值(例如100torr)时,开始步骤(b)。

22、在一些实施例中,在步骤(b)中,在利用所述真空泵通过所述第二管路持续地抽吸所述真空吸附式加热器内的所述吸附管路中的气体的同时,通过所述第二管路和所述第三管路将来自所述气体源的气体供应到所述吸附管路中,从而使所述晶圆的背面的气压保持比其正面的气压小30-150torr。

23、如上所述,在本技术的一些实施例中,所述第一管路上安置有节流阀;所述第二管路上靠近所述通气口处安置有的第一阀门;所述第三管路连接至所述第二管路上的所述第一阀门的下游,且所述第三管路上安置有第二阀门;所述第二管路在所述第一阀门的下游分叉为第一歧管路和第二歧管路;所述第一歧管路的另一端连接到所述反应腔室的所述抽气口和所述节流阀之间的所述第一管路上,第三阀门安置于第一歧管路上;且所述第二歧管路的另一端连接到所述真空泵,第四阀门安置于第二歧管路上。

24、在一些实施例中,在执行步骤(a1)期间,所述第一阀门、所述第二阀门、所述第三阀门、所述第四阀门均关闭,所述节流阀打开。

25、在一些实施例中,在执行步骤(b)期间,所述第一阀门、所述第二阀门和所述第四阀门均打开,所述第三气动阀关闭。

26、在一些实施例中,在步骤(b)中,调节所述第三管路(c)中的气体的流量,使得所述晶圆的背面的气压保持比其正面的气压小30-150torr。

27、在一些实施例中,在执行所述步骤(c)期间,所述第一阀门、第二阀门和所述第三阀门均打开,所述第四阀门关闭。

28、在一些实施例中,在步骤(c)中,调节所述第三管路中的气体的流量,使得所述晶圆的背面的压力升高至等于或大于其正面的压力。例如,调节所述第三管路(c)中的气体的流量,使得所述晶圆的背面的压力升高至比其正面的压力大5-10torr。

- 还没有人留言评论。精彩留言会获得点赞!