具有宽的工作温度范围和良好粘度稳定性的水基磁流变流体的制作方法

本发明涉及磁流变流体,具体涉及载液主要成分为水的水基磁流变流体。

背景技术:

1、水基磁流变流体作为磁流变抛光技术中的抛光“磨头”,为整个抛光技术提供了良好的去除效率和稳定的去除函数。由于抛光过程中工件表面几乎不存在亚表面损伤等问题,因此磁流变抛光技术也更适用于复杂工件的超精加工。在使用过程中,需要将高速搅拌的磁流变液泵送至抛光轮处实现抛光。为了确保喷出流体的流量稳定,需要将磁流变流体搅拌至高剪切的状态,因为高剪切速率下的磁流变流体的粘度存在稳定区间,磁流变流体在这一区间内的粘度相对容易控制。在实际使用过程中磁粉与载液之间其他成分的密度差别较大,整个磁流变流体具有较差的稳定性,例如粘度稳定性,特别是在颗粒之间倾向于出现实质的团聚现象,最终影响抛光稳定性。

2、为了提高磁流变流体的稳定性,专利cn200710018973.8公开的一种新型磁流变抛光液及其制备方法中指出,可以通过降低磁性颗粒的平均粒度,选用平均粒度≤3.5μm的磁性颗粒可以克服密度悬殊造成的沉降与团聚现象,提高磁流变流体整体的物理稳定性。在正常情况下,将未经过表面处理的磁粉放置在水中会很快出现氧化/腐蚀现象,这将很大程度上影响抛光过程中磁性颗粒的稳定性,因此,应用于抛光领域的水基磁流变流体的磁粉常常不得不选用经过表面处理的磁粉。专利cn200710018973.8中在制备磁流变液前,会使用球磨装置将表面活性剂吸附于磁性颗粒表面,从而明显降低颗粒之间聚集的能力,提高磁流变流体整体的化学稳定性。

3、同时需要注意的是,对于水基磁流变流体来说,随着磁性颗粒在水中分散时间的增加,生锈是不可避免的,磁性颗粒生锈的主要原因来源于水中电离出的氢离子的腐蚀,为了提高磁性颗粒本身的耐腐蚀性能,常见的方法有对磁性颗粒表面进行钝化处理,或者在磁性颗粒表面引入不活波的金属颗粒,但是这些操作都将最终影响磁流变流体本身的抛光效率。所以常见的方法是将磁流变流体体系的ph值调节至碱性环境。专利cn200810030904.3公开的一种用于光学加工的水基磁流变抛光液及其制备方法中指出,可以使用硼砂、碳酸钠等物质来调节整个磁流变流体的ph值,ph值范围处于9.5~10.5范围之间即可获得具有良好稳定性的磁流变流体,大大提升磁流变流体的抛光寿命,最终节约耗材成本。

4、虽然上述方法针对磁流变流体本身的稳定性提出了解决办法,但是在实际工作环境中现有的水基磁流变流体至少仍存在以下缺陷:

5、1.在高剪切速率下,稳定的粘度范围较窄,由于水基磁流变流体在泵送过程中流速会有一定损耗,恒定粘度范围较窄的水基磁流变流体不利于对流量进行精准控制;

6、2.使用/工作温度相对比较苛刻,温度高于或低于设定使用温度时的磁流变流体的粘度变化较大,因此,现有技术必须将使用温度/环境温度控制在精确的范围内才能确保抛光过程中使用的水基磁流变流体的粘度的稳定性。

7、专利cn1202848a指出,磁流变流体的温度通常保持在21~22℃范围内最佳。因为在水基磁流变流体抛光设备中,磁流变流体在系统循环过程中会受到设备内部电磁体运行与流体循环泵的影响,吸收循环体系中的热量,最终提高磁流变流体的蒸发率。与此同时,磁流变流体在外部抛光轮工作时,受水自身挥发特性的影响,暴露在空气中的水基磁流变流体载液会逐渐挥发并最终只保留羰基铁粉等固体成分。环境温度与水分挥发具有密切的关联性,随着温度升高,水分挥发加快,磁流体体系中液体成分降低,整体粘度也将提升,最终导致流体稳定性变差。上述问题都将最终影响磁流变流体抛光的精度与稳定性,虽然现有设备可通过加入水冷设备来冷却磁流变流体,同时使用电感等设备监控液体的流量和粘度,通过设备额外补充水分的策略来维持磁流变流体的稳定性。

8、但是,目前没有从材料角度出发,制定针对不同温度下流体的稳定性改良的有效解决方案。迄今为止,现有技术中并未论述或者研究较宽的工作温度范围内使用的水基磁流变流体的构思。

9、因此,随着技术和应用场合的发展和变化,本领域急需新型的水基磁流变流体,以克服现有技术中的上述技术缺陷,解决上述不足和其它的技术问题。

10、本发明说明书的此背景技术部分中所包括的信息,包括本文中所引用的任何参考文献及其任何描述或讨论,仅出于技术参考的目的而被包括在内,并且不被认为是将限制本发明范围的主题。

技术实现思路

1、鉴于以上所述以及其它更多的构思而提出了本发明。

2、根据本发明的一方面的构思,旨在提供一种具有宽工作温度范围和良好运动粘度稳定性的水基磁流变流体。

3、这种磁流变流体的表现之一就在于它在高剪切速率下的相对较宽的温度范围内具有良好的粘度稳定性,同时其它性能指标,例如在磁场环境相同条件下对应的剪切应力(初始剪切应力或最大剪切应力)指标,相同剪切速率条件下对应的剪切应力(初始剪切应力或最大剪切应力)指标,粘度指标,抛光效率(去除率或粘度稳定性)等均无实质性的降低或者这些变化对实际使用没有实质性的变化。

4、这种水基磁流变流体可在更宽的温度范围内保持良好的粘度稳定性,但不影响其预期的应用场合,比如在约21~22℃环境下的应用,等等。

5、水基磁流变流体的理论适用温度例如在0~40℃之间,但是实际使用过程中设备温度与环境温度都可控制在固定的范围内,当环境温度或工作温度发生较为明显的变化时,磁流变流体的稳定性便会受到影响,从而影响整个磁流变抛光系统的稳定性,最终极大地限制了磁流变流体的实际使用效果。这就要求磁流变流体在宽的工作温度范围,尤其是较高的温度范围内具有良好的粘度稳定特性。

6、一般情况下,若想降低整个磁流变流体在高温环境下的蒸发速率,需要载液体系中易挥发成分或低沸点成分含量降低,然而,在水基磁流变流体中,水作为载液中的主要成分,在环境温度下非常容易蒸发,随着周围环境温度的提升,水的蒸发速率也会提升,往往过快的蒸发率会导致整个磁流变流体体系粘度的突然升高,最终影响整个磁流变流体的粘度稳定性。从液体角度出发,为了防止磁流变流体载液过快的蒸发,往往可以提升整个载液体系中不挥发成分的含量,然而不挥发成分往往具有较高的粘度,高含量的不挥发成分会导致磁流变流体在高剪切速率下的粘度进一步升高。在一般的磁流变抛光设备中,当搅拌装置的转速保持不变的情况下,粘度越高的磁流变流体在单位时间内被循环泵泵出的难度越大,泵出的磁流变流体的含量也就越低,当液体通过流量监测设备时,往往会因为输出数值不稳定而影响最终的抛光效率。因此,高粘度的磁流变流体不利于其在磁流变抛光设备中的稳定循环与输送。

7、本技术的发明人发现,磁流变流体在高剪切速率下的粘度会直接影响磁流变抛光设备中的抛光稳定性,磁流变流体的粘度越高,设备对磁流变流体的流量与粘度的调控难度越大,这在实际抛光过程中是非常不利的。

8、磁流变流体本身是一种非牛顿流体,这一流体在剪切时对应的剪切速率与剪切应力是非线性的。磁流变流体不满足牛顿黏性实验定律,其具有较为复杂的流变规律与流变特性,磁流变流体在常见的流变模型中与bingham塑性模型更为接近,其粘度展现出明显的触变特性。参考r.s.伦克编著的“聚合物流变学”一书提出的相关理论,在静置状态下,磁流变流体内部存在的添加剂成分可形成一个骨架结构,从而有效防止磁流变流体的团聚与沉降现象,但是随着磁流变流体的运动,随着剪切速率的提升,磁流变流体的触变结构被逐渐破坏,当剪切速率增加到一定数值后,磁流变流体内部的所有骨架结构均被破坏,当骨架结构缠结的速率远低于被破坏的速率时,磁性颗粒之间的滑移会更加轻松,此时呈现的粘度数值趋于一个相对稳定的数值,即所谓“极限剪切粘度”,随着剪切速率的提升,磁流变流体在这一区域内的粘度数值趋于稳定,即“第二牛顿区”。在这一区域内监测控制磁流变流体的流量将会更加便捷。当“第二牛顿区”恒定时对应的粘度数值越低,磁流变流体在整个设备中的运转也将更好调控,与此同时,磁流变流体在不同温度下对应的“极限剪切粘度”越稳定,磁流变流体的应用场景也会更广阔。

9、从这一角度出发,理想的水基磁流变流体在“第二牛顿区”范围内应当具有较低的粘度值,同时这一粘度值在不同温度环境下具有良好的稳定性。稳定的粘度数值利于磁流变流体在磁流变抛光设备中的稳定运转,最终提高被抛光材料表面的精细程度。

10、本领域的普通技术人员容易理解,通过改变、例如升高磁流变流体的工作温度,可以影响,例如提高磁流变流体的载液蒸发率,进而影响,例如提高整个磁流变流体的极限剪切粘度。磁流变流体极限剪切粘度的提升,就使得磁流变抛光设备更难调控液体的循环。使用宽的工作温度范围内具有良好粘度稳定性的水基磁流变流体,就使得磁流变抛光设备中运转的磁流变流体的粘度更好控制,获得稳定的去除效率。

11、根据本发明的一方面,本发明的发明人令人惊奇地发现,对传统磁流变流体使用的磁性颗粒进行表面改性,使用疏水性材料在磁粉表面包覆一层具有延缓腐蚀的有机官能团,可提高磁性颗粒的表面能,并可在实践中有效降低磁粉之间的相互作用力。

12、令人惊奇的是,本发明的发明人还发现,使用非离子表面活性剂分散剂可改善磁粉的分散能力,优选多羟基聚合物、聚乙烯醇类聚合物或多聚糖醛酸化合物、纤维素类聚合物等,这些分散剂可以与醇类润湿剂保持良好的相容性,可以确保整个磁流变体系维持较高的表面张力,从而可提高整个磁流变流体体系的稳定性。

13、根据本发明的一方面,水基磁流变流体可保持水基磁流变流体优异的力学性能与粘度特性,更兼顾不同温度下粘度变化的稳定性,操控范围更广,稳定宽广的第二牛顿区。同时也改进了传统水基磁流变流体易结块、易形成硬沉淀的问题。

14、根据本发明人的发现,实践中可使用疏水基团改性的磁性颗粒作为磁粉,并且仍然可以保持传统水基磁流变流体优异的磁场性能,在放置长时间出现一定程度的沉降后,仍可轻松地重新混匀,具有良好的再分散性能。

15、而且,在宽的温度范围内使用本发明水基磁流变流体,其第二牛顿区对应的极限剪切粘度可以保持在宽且稳定的范围内,为磁流变流体赋予更宽的使用温度范围。

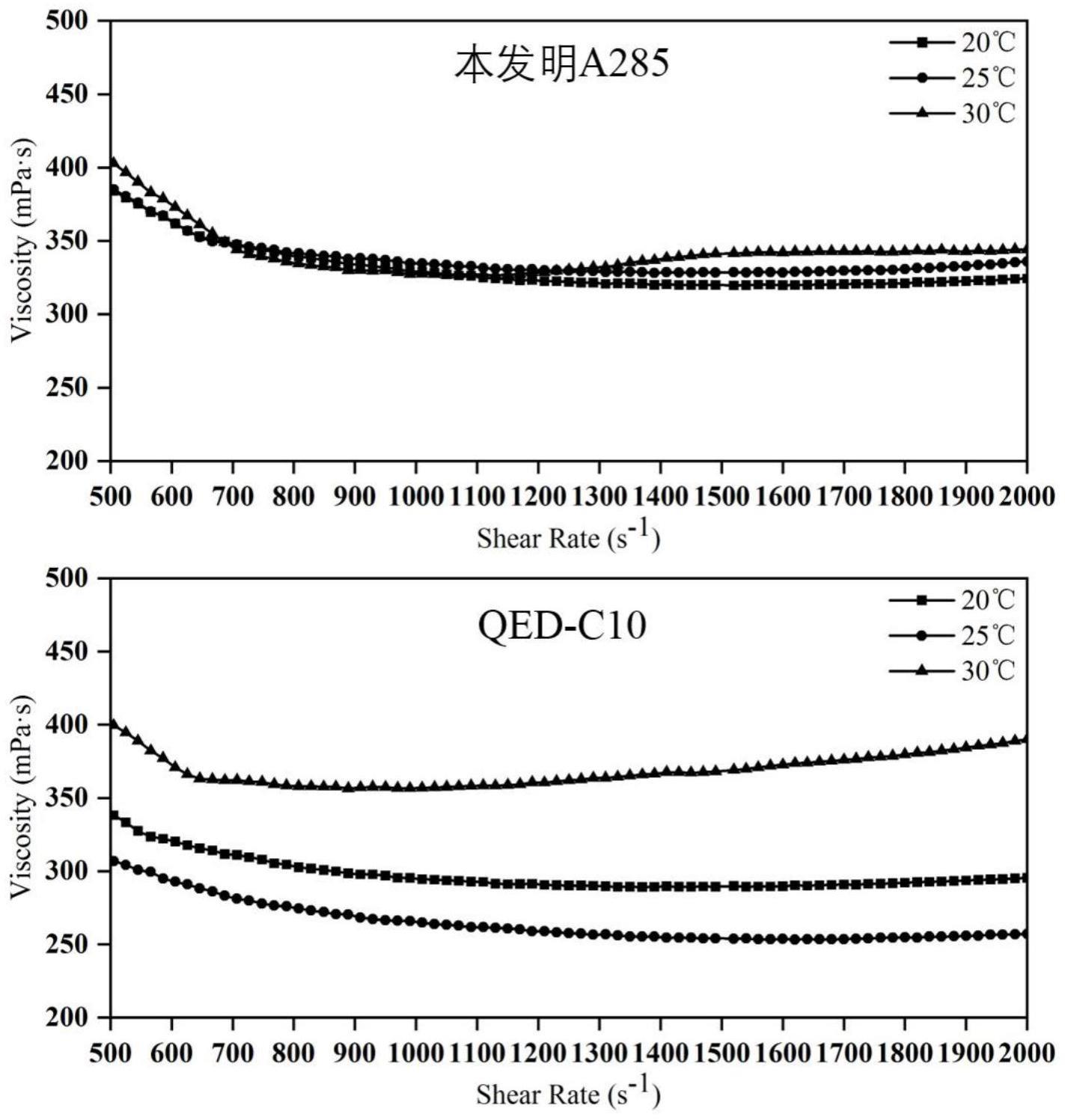

16、更具体而言,根据本发明的一方面,提供了一种具有宽工作温度范围和良好运动粘度稳定性的水基磁流变流体,包括:疏水基团改性的磁性颗粒;水为主要成分的载液,所述磁颗粒散布于所述载液中;和添加到所述载液中的添加剂;其中,所述水基磁流变流体的工作温度t处于0℃<t≤40℃的范围内;并且,所述水基磁流变流体在20-30℃的工作温度和800-2000s-1剪切速率下测得的运动粘度变化值在±50mpa·s的范围内。

17、根据本发明的一实施例,所述水基磁流变流体在20-30℃的温度和800-2000s-1剪切速率下的运动粘度变化值在±30mpa·s的范围内。

18、根据本发明的一实施例,所述水基磁流变流体在20-30℃的温度和800-2000s-1剪切速率下测得的运动粘度在350±50mpa·s、优选在350±20mpa·s的范围内。

19、根据本发明的一实施例,所述水基磁流变流体在20-30℃的温度和800-2000s-1剪切速率下测得的运动粘度在250±30mpa·s、优选在250±15mpa·s的范围内。

20、根据本发明的一实施例,所述水基磁流变流体在25℃的工作温度时的运动粘度值选自50-400mpa·s,例如选自50-100、100-200或200-400mpa·s。

21、根据本发明的一实施例,所述水基磁流变流体在零磁场和约25℃的温度下的初始粘度在50000-75000mpa·s,例如50000-60000,65000-70000,72000-75000mpa·s的范围内。

22、根据本发明的一实施例,所述添加剂包含下列中的至少一者:抗氧化剂、分散剂、润湿剂、触变剂、ph酸碱调节剂、抛光颗粒以及它们的组合。

23、根据本发明的一实施例,所述磁性颗粒的材料包含下列中的至少一者:铁合金、铁氧化物、氮化铁、碳化铁、羰基铁、镍、钴以及它们的组合。

24、根据本发明的一实施例,所述添加剂包含抛光颗粒,所述抛光颗粒的材料包含下列中的至少一者:纳米金刚石、纳米氧化铈、纳米氧化锆、纳米氧化铝、纳米碳化硅、纳米二氧化硅、纳米四氧化三铁、纳米碳化硼、纳米碳化钨以及它们的组合。

25、根据本发明的一实施例,所述添加剂包含带有所述疏水基团的改性剂,所述改性剂包含下列中的至少一者:短链烷烃硅烷偶联剂、长链烷烃硅烷偶联剂、氟烷烃类硅烷偶联剂、单官能封端硅烷偶联剂、硅烷低聚物以及它们的组合。

26、根据本发明的一实施例,磁性颗粒在整个体系中的比重在0.5-0.95,例如0.5-0.93,0.5-0.9,或者0.83-0.88的范围内。

27、根据本发明的一实施例,抛光颗粒具有较小的颗粒尺度。

28、根据本发明的一实施例,磁颗粒具有良好的球形度。

29、根据本发明的一实施例,磁流变流体的运动粘度在40-240mpa·s,例如40-50,50-100,100-200mpa·s的范围内。

30、根据本发明的一实施例,初始粘度在50000-75000mpa·s,例如50000-60000,65000-70000,72000-75000mpa·s的范围内。

31、根据本发明的一实施例,磁性颗粒的平均粒径或等效粒径在0.05-5微米,例如0.1-2、0.1-5或0.2-3微米的范围内。

32、根据本发明的一实施例,磁性颗粒的体积百分比在20-45%、例如35-45%的范围内。

33、根据本发明的一实施例,添加剂包含抗氧化剂,抗氧化剂为胺类抗氧剂、酚类抗氧剂、金属盐及它们的组合。

34、根据本发明的一实施例,添加剂包含分散剂,其多为聚乙烯醇类聚合物或多聚糖醛酸化合物、纤维素类聚合物及它们的组合。

35、根据本发明的一实施例,添加剂包含润湿剂,其多为低分子醇类化合物,优选的有丙三醇、乙二醇及它们的组合。

36、根据本发明的一实施例,添加剂包含触变剂,其多为纤维素醚及其衍生物、聚氨酯增稠剂、气相二氧化硅及它们的组合。

37、根据本发明的一实施例,添加剂包含ph酸碱调节剂,其多为氢氧化钠、三乙醇胺、碳酸钠、磷酸钠、磷酸氢二钠及它们的组合。

38、根据本发明的一个或多个实施例,水基磁流变流体第二牛顿区在不同温度下的运动粘度变化要远低于现有水基磁流变流体的运动粘度变化,具有优越的粘度稳定性。

39、本发明的更多实施例还能够实现其它未一一列出的有利技术效果,这些其它的技术效果在下文中可能有部分描述,并且对于本领域的技术人员而言在阅读了本发明后是可以预期和理解的。

- 还没有人留言评论。精彩留言会获得点赞!