一种具有防内漏功能的冷却管的制作方法

1.本实用新型涉及新能源冷却管技术领域,具体涉及一种具有防内漏功能的冷却管。

背景技术:

2.新能源汽车电池,需要进行冷却,水冷是目前主流的冷却方案,圆柱电芯需要使用冷却波浪管进行冷却,而波浪管在生产时需要对产品进行管身与管接头进行焊接,常见结构为管首为进口,管尾为出口,现出现了一些新型波浪管,具有单管形成独立循环的u型结构,即管首同时具有进口与出口,管尾进行u型过渡,在对管身同管首进行焊接时,常常由于焊接液无法完全流至管身与管接头的结合处而导致焊接不彻底,导致成型后的管体产生内漏,影响产品成型效果。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种能够实现管身与管接头连接处有效焊实,降低焊接后内漏不良率,提高成品效率的冷却管,具体技术方案如下:

4.一种具有防内漏功能的冷却管,包括管身、固设在管身一端用于液体进出的管首以及设置在管身另一端用于液体回流的管尾,还包括:

5.封堵台阶,所述封堵台阶设置在管首内腔,其一侧向管首外侧延伸形成置于进、出口之间的分隔面,另一侧向管首内腔延伸形成用于与管身相连以将管身分隔成进、出液通道的封堵面;

6.其中,所述管首内壁还设有由端面向封堵面方向延伸的引流槽。

7.优选的,所述管身为横截面呈腰形的扁管,所述扁管包括两间隔分布的主板以及设置在两主板端部用于过渡连接的u型板,所述扁管内壁设有多个沿其长度方向分布的筋条。

8.优选的,所述管首包括横截面呈腰形的中心管,所述进、出口设置在中心管一端管口处,该中心管另一端管口内腔设有用于与管身相抵的限位台阶一。

9.优选的,所述进、出口由中心管管口两侧壁向外延伸所形成的局部托盘构成。

10.优选的,所述管尾内部设有用于液体流转的容置槽,所述容置槽槽口处设有用于与管身相抵的限位台阶二。

11.优选的,所述封堵台阶沿远离进、出口方向的尺寸依次递减,且该封堵台阶封堵面的长度不小于相邻两筋条之间的距离,高度不小于管身两主板之间的间距。

12.优选的,所述引流槽设置在与封堵面相接触的筋条位置对应的管首内壁。

13.优选的,所述管首与管身侧壁套接的管口处还设有倒角部,所述倒角部包括与管身主板位置对应的倒角一以及与u型板位置对应的倒角二,所述倒角一和倒角二沿管口周向连续分布,且倒角一的倒角角度大于倒角二的倒角角度。

14.由以上技术方案可知,本实用新型具有如下有益效果:本实用新型通过设置引流

槽,让熔化的焊液优先流至封堵台阶上,保证封堵面完全焊实,以实现封堵台阶与管身的有效连接,达到对管身分隔的目的;同时通过设置倒角部,利用倒角一和倒角二形成的角度差,使得在焊接时焊液有充足的时间填满管身与管首的中间部位,而后流至两侧部位,保证在一定的焊接时间内,管首与管身接触的地方都能有效的焊接上,保证焊接质量。

附图说明

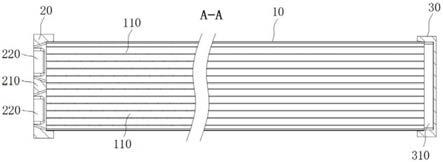

15.图1为本实用新型的侧视图;

16.图2为图1中a

‑

a截面的示意图;

17.图3为本实用新型的俯视图;

18.图4为图3中b

‑

b截面的示意图;

19.图5为管身的结构示意图;

20.图6为图5中a部分结构示意图;

21.图7为管首的立体图;

22.图8为图6的侧视图;

23.图9为图8中c

‑

c截面的示意图;

24.图10为图8中b部分的结构示意图;

25.图11为图9中c部分的结构示意图;

26.图12为管尾的立体示意图;

27.图13为图12的侧视图;

28.图14为图13中d

‑

d截面的示意图;

29.图15为图13中e

‑

e截面的示意图。

30.图中:10、管身,110、进、出液通道,120、主板,130、u型板,140、筋条,20、管首,210、封堵台阶,211、分隔面,212、封堵面,220、进、出口,230、引流槽,240、中心管,250、限位台阶一,260、局部托盘,30、管尾,310、容置槽,320、限位台阶二,40、倒角部,410、倒角一,420、倒角二。

具体实施方式

31.以下结合附图和具体实施例,对本实用新型进行详细说明,在详细说明本实用新型各实施例的技术方案前,对所涉及的名词和术语进行解释说明,在本说明书中,名称相同或标号相同的部件代表相似或相同的结构,且仅限于示意的目的。

32.实施例:

33.参照图1、图2,图3、图4、图9,一种具有防内漏功能的冷却管,包括管身10、固设在管身一端用于液体进出的管首20以及设置在管身另一端用于液体回流的管尾30,还包括:

34.封堵台阶210,封堵台阶设置在管首内腔,其一侧向管首外侧延伸形成置于进、出口220之间的分隔面211,另一侧向管首内腔延伸形成用于与管身相连以将管身分隔成进、出液通道110的封堵面212;

35.参照图7,管首内壁还设有由端面向封堵面方向延伸的引流槽230,由此,管首和管尾套设在管身两端,并通过焊接对接头处进行固定,通过设置引流槽,在焊接时,熔化的焊液优先流到管首中间的封堵台阶上,保证封堵面与管身连接处完全焊实,从而降低焊接后

内漏不良率,提高成品率。在使用时,冷却液经管首进口进入到管身,并经进液通道流至管尾,而后经出液通道实现液体回流,并经出口排出,以形成一个独立循环的u型结构。

36.参照图5、图6,作为本实用新型优选的技术方案,管身10为横截面呈腰形的扁管,扁管包括两间隔分布的主板120以及设置在两主板端部用于过渡连接的u型板130,使用时,u型板设置在两主板的两端组成管体结构,由于扁管内壁设有多个沿其长度方向分布的筋条140,筋条的存在有利于提高扁管的结构强度。

37.参照图8

‑

11,进一步的,管首20包括横截面呈腰形的中心管240,进、出口220设置在中心管一端管口处,该中心管另一端管口内腔设有用于与管身相抵的限位台阶一250,由此,管首在同管身安装时,管身的端部抵接在限位台阶一上,且其中部与封堵面接触,因此在焊接时,熔化的焊液经引流槽流至封堵面,实现管身端面与封堵面的有效焊实。

38.进一步的,参照图7、图8,进、出口由中心管管口两侧壁向外延伸所形成的局部托盘260构成,即两局部托盘沿中心管管口两侧对称分布,中间的管口区域用于冷却液的进出,该局部托盘可与中心管一体成型,也可通过焊接的形式固设在管口两侧。

39.参照图12

‑

15,进一步的,管尾30内部设有用于液体流转的容置槽310,容置槽槽口处设有用于与管身相抵的限位台阶二320,由此,在对管身同管尾进行安装时,管尾置于管尾的限位台阶二上,而后通过焊接的方式实现两者的固连;因此,冷却液在经管首的进口进入管身进液通道,并流至容置槽内,随后经管身的出液通道流至管首的出口,形成一个独立的循环。

40.参照图9,作为本实用新型优选的技术方案,封堵台阶210沿远离进、出口220方向的尺寸依次递减,且该封堵台阶封堵面的长度不小于相邻两筋条140之间的距离,高度不小于管身两主板120之间的间距,由此,管身在同封堵面相抵时,封堵面可完全封堵住管口,以将管身分隔成进、出液通道,以便于冷却液的循环流动,优选的,本实施例的封堵面长度等于相邻两筋条之间的距离,且封堵面高度等于两主板之间的间距。

41.进一步的,为了实现在焊接时熔化的焊液能够顺畅的流至封堵面上,上述的引流槽设置在与封堵面相接触的筋条140位置对应的管首内壁,即引流槽置于与封堵面相接触的筋条下方,并与该筋条平行分布。

42.参照图7、图11,作为本实用新型优选的技术方案,管首20与管身侧壁套接的管口处还设有倒角部40,倒角部包括与管身主板位置对应的倒角一410以及与u型板位置对应的倒角二420,倒角一和倒角二沿管口周向连续分布,且倒角一的倒角角度大于倒角二的倒角角度,倒角一与倒角二形成角度差,致使焊丝熔化后优先落入倒角一的两边,由于倒角一处焊液流下速度高于倒角二处,因此焊液有充足的时间填满管身与管首的中间部位,而后流至两侧部位,保证在一定的焊接时间内,管首与管身接触的地方都能有效的焊接上,保证焊接质量。

43.工作原理:管首20和管尾30分别套设在管身10的两端,并通过焊接的方式实现三者的固连,由于在管首的管口内壁设置引流槽230,因此焊接时熔化的焊液优先流至封堵面212上实现封堵面与管身的有效焊实,以将管身分隔成进、出液通道110,同时,通过设置倒角部40,焊液有充足的时间填满管身与管首接触的中间部位,而后流至两侧部位,保证在一定的焊接时间内,管首与管身接触的地方都能有效的焊接上,防止内漏的产生,提高成品率。

44.以上所述实施方式仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1