双面检测设备的制作方法

1.本实用新型涉及设备领域技术,尤其是指一种双面检测设备,其主要应用于双面晶圆的检测。

背景技术:

2.双面晶圆的生产过程中,良品率是很重要的条件,对于双面晶圆的品质要求极为严格,在大批量生产的时候,往往需要对双面晶圆进行外观检测,比如:尺寸、破损、气孔、裂痕不良等。

3.目前双面晶圆通常是通过人工来手动进行外观检测,人工费时费力,因此,多数采用抽检的方法,从而在大批量生产时,不能确保双面晶圆的质量;后来出现有晶圆检测设备,但其仅可单面检测,因此对晶圆的双面需要进行分别进行正、反两次检测,导致检测工作效率难以进一步提升。而且,两次检测也需要多次定位,影响检测精度及检测质量。

4.因此,有必要设计一种新的晶圆检测设备来解决上述问题。

技术实现要素:

5.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种双面检测设备,其双面晶圆在检测中采用双工位移栽机构进行检测产品的取和放,缩短了两次检测上料的时间间隔,提高了产品的检测效率,以及配合双面检测工位的检测,一次性对正反两面进行检测,进一步提高产品的检测效率。

6.为实现上述目的,本实用新型采用如下之技术方案:

7.一种双面检测设备,包括有取放料机构、料盘中转位、双工位移栽机构、双面检测工位、位于双面检测工位上方的正面aoi检测模组、位于双面检测工位下方的背面aoi检测模组;其中:

8.所述取放料机构往返于上料位和料盘中转位,所述双工位移栽机构经过料盘中转位和双面检测工位。

9.作为一种优选方案,还包括有料仓提篮,所述料仓提篮置于上料位,所述上料位设置于料盘中转位的侧旁;所述料仓提篮具有并列间距布置的多个料盘槽;所述取放料机构设置于料盘中转位的侧旁,所述取放料机构包括有xyz轴移动装置和设置于xyz轴移动装置上的取放装置c,所述xyz轴移动装置带动取放装置c在xyz轴上移动。

10.作为一种优选方案,所述xyz轴移动装置包括有第一x轴驱动装置、设置于第一x轴驱动装置上的第一z轴驱动装置、设置于第一z轴驱动装置的第一y轴驱动装置,所述取放装置c设置于第一y轴驱动装置上。

11.作为一种优选方案,所述料仓提篮为并排布置的两个。

12.作为一种优选方案,还包括有xyθ三轴平台,所述xyθ三轴平台包括有第二x轴驱动装置、设置于第二x轴驱动装置上的第二y轴驱动装置、设置于第二y轴驱动装置的检测台,所述双面检测工位设置于检测台上,所述第二x轴驱动装置带动双面检测工位在x轴上移

动,所述第二y轴驱动装置带动双面检测工位在y轴上移动,所述检测台还设置有驱动双面检测工位旋转的θ轴驱动装置,所述背面aoi检测模组依次穿过第二x轴驱动装置、第二y轴驱动装置、检测台朝向双面检测工位。

13.作为一种优选方案,所述正面aoi检测模组和背面aoi检测模组均具有带动检测相机对焦的第二z轴驱动装置。

14.作为一种优选方案,所述检测台上对应双面检测工位设置有定位治具。

15.作为一种优选方案,所述双工位移栽机构包括有第三x轴驱动装置、设置于第三x轴驱动装置的两个第三y轴驱动装置、分别设置于两个第三y轴驱动装置的取放装置a和取放装置b;所述第三x轴驱动装置带动取放装置a和取放装置b在x轴上移动,两个第三y轴驱动装置分别带动取放装置a和取放装置b在y轴上移动。

16.作为一种优选方案,所述第三x轴驱动装置上设置有平板,两个第三y轴驱动装置沿x轴向间距式布置于平板上。

17.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

18.其主要是,双面晶圆在检测中采用双工位移栽机构进行检测产品的取和放,缩短了两次检测上料的时间间隔,提高了产品的检测效率,以及配合双面检测工位的检测,一次性对正反两面进行检测,进一步提高产品的检测效率;

19.其次是,通过料仓提篮进行上料,便于料盘的上料;以及设置有两个料仓提篮,提高设备的连贯性,实现不停机上料。

20.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

21.图1是本实用新型之较佳实施例的组装立体示意图;

22.图2是本实用新型之较佳实施例的立体示意图(不含外壳);

23.图3是本实用新型之较佳实施例的另一视角的立体示意图(不含外壳);

24.图4是本实用新型之较佳实施例的俯视图(不含外壳);

25.图5是本实用新型之较佳实施例的第一局部组装图(取放料机构、料仓提篮、料盘中转位);

26.图6是本实用新型之较佳实施例的第二局部组装图(双工位移栽机构、正面aoi检测模组、背面aoi检测模组、xyθ三轴平台、双面检测工位);

27.图7是本实用新型之较佳实施例的第二局部组装图(正面aoi检测模组、背面aoi检测模组、xyθ三轴平台、双面检测工位);

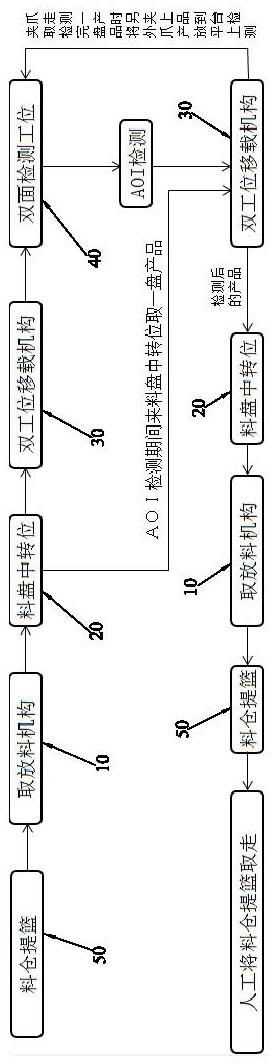

28.图8是本实用新型之较佳实施例的检测流程示意图;

29.图9是本实用新型之较佳实施例的双工位移栽机构的示意图(气动夹爪);

30.图10是本实用新型之较佳实施例的双工位移栽机构的示意图(环状夹紧爪)。

31.附图标识说明:

32.10、取放料机构11、xyz轴移动装置

33.111、第一x轴驱动装置112、第一z轴驱动装置

34.113、第一y轴驱动装置12、取放装置c

35.20、料盘中转位30、双工位移栽机构

36.31、取放装置a32、取放装置b

37.33、第三x轴驱动装置331、平板

38.34、第三y轴驱动装置35、卡柱

39.40、双面检测工位41、齿部

40.42、定位治具50、料仓提篮

41.501、料盘槽60、正面aoi检测模组

42.61、第二z轴驱动装置70、背面aoi检测模组

43.80、上料位90、外壳

44.91、ffu风机92、可视窗口

45.93、可开合门100、xyθ三轴平台

46.1001、第二x轴驱动装置1002、第二y轴驱动装置

47.1003、检测台1004、θ轴驱动装置

48.1005、旋转电机1006、齿轮

49.110、大理石基座1101、减震装置。

具体实施方式

50.请参照图1至图10所示,其显示出了本实用新型之较佳实施例的具体结构,包括有一种双面检测方法,包括如下步骤:

51.第一步:取放料机构10将一个待检测的产品放至料盘中转位20后,双工位移栽机构30中的取放装置a31移动至料盘中转位20抓取一个待检测的产品,此时,双工位移栽机构30中的取放装置b32呈空闲状态,其中,取放装置a31和取放装置b32依次布置;

52.第二步:取放装置a31将一个待检测的产品放至双面检测工位40进行检测,此时,取放装置a31和取放装置b32均呈空闲状态;

53.第三步:取放装置b32移动至料盘中转位20抓取下一个待检测的产品前,取放料机构10将该待检测的产品放至料盘中转位20;然后,取放装置b32移动至料盘中转位20抓取该待检测的产品后,取放装置a31、取放装置b32均移动至等待区域;

54.第四步:取放装置a31将检测完成后的产品抓取,取放装置b32将待检测的产品放至双面检测工位40进行检测,此时,取放装置b32呈空闲状态;

55.第五步:取放装置b32移动至料盘中转位20抓取下一个待检测的产品前,取放料机构10将该待检测的产品放至料盘中转位20后,取放装置b32在料盘中转位20抓取该待检测的产品;然后,取放装置a31将检测完成后的产品放至料盘中转位20,取放料机构10将检测完成后的产品下料,取放装置a31、取放装置b32均移动至等待区域,此时,取放装置a31呈空闲状态;

56.第六步:重复第四步和第五步。

57.具体而言,在第一步前将装有待检测产品的料仓提篮50放至上料位80;取放料机构10从料仓提篮50抓取一个待检测的产品;

58.在第五步中,取放料机构10将检测完成后的产品放入料仓提篮50;

59.在第六步中,直至料仓提篮50内的待检测产品全部完成检测后停止,然后取下料仓提篮50,完成一批产品的检测。

60.优选的,所述料仓提篮50设置有两个,在第六步中,直至第一个料仓提篮50内的待检测产品全部完成检测后,取放料机构10从第二个料仓提篮50抓取待检测的产品,实现连续上料,同时取下产品检测完成的第一个料仓提篮50后,重新放上一个含待检测的产品的料仓提篮50。

61.一种双面检测设备,其包括有取放料机构10、料盘中转位20、双工位移栽机构30、双面检测工位40、位于双面检测工位40上方的正面aoi检测模组60、位于双面检测工位40下方的背面aoi检测模组70;其中:

62.所述取放料机构10往返于上料位80和料盘中转位20,所述双工位移栽机构30经过料盘中转位20和双面检测工位40。

63.所述双面检测设备外罩设有外壳90,所述外壳90的顶部设置有ffu风机91,所述外壳90的左、右两侧设置有用于观测设备运行的可视窗口92,所述外壳90对应上料位设置有用于上料的可开合门93。

64.还包括有料仓提篮50,所述料仓提篮50置于上料位80,所述上料位80设置于料盘中转位20的侧旁;所述料仓提篮50具有并列间距布置的多个料盘槽501;所述取放料机构10设置于料盘中转位20的侧旁,所述取放料机构10包括有xyz轴移动装置11和设置于xyz轴移动装置11上的取放装置c12,所述xyz轴移动装置11带动取放装置c12在xyz轴上移动;

65.以及,所述xyz轴移动装置11包括有第一x轴驱动装置111、设置于第一x轴驱动装置111上的第一z轴驱动装置112、设置于第一z轴驱动装置112的第一y轴驱动装置113,所述取放装置c12设置于第一y轴驱动装置113上;

66.优选的,所述料仓提篮50为并排布置的两个,其中一个料仓提篮50靠近料盘中转位20设置,取放料机构10先对远离料盘中转位20设置的料仓提篮50进行取料。

67.所述双工位移栽机构30包括有第三x轴驱动装置33、设置于第三x轴驱动装置33的两个第三y轴驱动装置34、分别设置于两个第三y轴驱动装置34的取放装置a31和取放装置b32;所述第三x轴驱动装置33带动取放装置a31和取放装置b32在x轴上移动,两个第三y轴驱动装置34分别带动取放装置a31和取放装置b32在y轴上移动;

68.以及,所述第三x轴驱动装置33上设置有平板331,两个第三y轴驱动装置34沿x轴向间距式布置于平板331上;第三x轴驱动装置33带动两个第三y轴驱动装置34一同移动。

69.还包括有xyθ三轴平台100,所述xyθ三轴平台100包括有第二x轴驱动装置1001、设置于第二x轴驱动装置1001上的第二y轴驱动装置1002、设置于第二y轴驱动装置1002的检测台1003,所述双面检测工位40设置于检测台1003上,所述第二x轴驱动装置1001带动双面检测工位40在x轴上移动,所述第二y轴驱动装置1002带动双面检测工位40在y轴上移动,所述检测台1003还设置有驱动双面检测工位40旋转的θ轴驱动装置1004,所述背面aoi检测模组70依次穿过第二x轴驱动装置1001、第二y轴驱动装置1002、检测台1003朝向双面检测工位40;

70.以及,所述θ轴驱动装置1004包括有旋转电机1005和连接于旋转电机1005的齿轮1006,相应的,所述双面检测工位40的周侧具有与齿轮1006啮合的齿部41,所述双面检测工位40由齿轮1006的旋转而旋转;所述正面aoi检测模组60和背面aoi检测模组70均具有带动

检测相机对焦的第二z轴驱动装置61。

71.另外,所述检测台1003上对应双面检测工位40设置有定位治具42,所述定位治具42可依据所需检查的产品的尺寸大小而更换;

72.优选的,所述双工位移栽机构30、xyθ三轴平台100、双面检测工位40、正面aoi检测模组60和背面aoi检测模组70均设置于一大理石基座110上,所述大理石基座110的底部四角处均设置有减震装置1101。

73.其中,如图9所示,取放装置a31和取放装置b32均为上下夹紧的气动夹爪;如图10所示,取放装置a31和取放装置b32均为依据待测产品尺寸而相应设计的环状夹紧爪,所述环状夹紧爪具有四个卡柱35,四个卡柱35为前后设置的两对且在夹紧时位于同一圆上,两对卡柱35对产品进行前后夹紧。

74.本实用新型的设计重点在于:

75.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

76.其主要是,双面晶圆在检测中采用双工位移栽机构进行检测产品的取和放,缩短了两次检测上料的时间间隔,提高了产品的检测效率,以及配合双面检测工位的检测,一次性对正反两面进行检测,进一步提高产品的检测效率;

77.其次是,通过料仓提篮进行上料,便于料盘的上料;以及设置有两个料仓提篮,提高设备的连贯性,实现不停机上料。

78.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1