用于制造磁性分离的芯管的方法和具有芯管的磁电枢装置与流程

本发明涉及一种根据权利要求1的前序部分所述的方法、一种根据权利要求11的前序部分所述的磁致动器装置和一种根据权利要求16所述的磁致动器。

背景技术:

1、已经提出的是,芯管设置有压力密封的磁性分离。以前,这种分离是通过诸如沉积焊接或电容器放电焊接之类的焊接方法、或通过诸如mig钎焊或硬钎焊之类的钎焊方法产生的,其中,由非磁性材料构成的(环形)分离元件被插入到芯管中。在以前使用的所有方法中,芯管暴露于高温。由此,在芯管的磁性主体和非磁性插入的分离元件之间的过渡处的精细锥形几何形状例如通过部分熔化被损坏或破坏。。因此,为了尽可能减少对锥形几何形状的损坏,以前需要昂贵而复杂的技术来执行、控制和/或监测所使用的焊接或钎焊方法。

2、此外,所描述的焊接或钎焊方法在分离元件的外周上产生不平坦的表面和/或突出超过芯管的外周几何形状的表面,这些表面可能会损害芯管的功能性能和安装性能并因此必须仔细地移除、平滑和/或适配于芯管的外周几何形状。

技术实现思路

1、本发明的目的尤其是提供一种在制造磁性分离的芯管方面具有有利特性、尤其是在保持精细锥形几何形状的同时优选保持低的制造成本的通用方法。根据本发明,该目的通过权利要求1、11和16的特征来实现,而本发明的有利的实施方式和改进方案可以从从属权利要求中获得。

2、本发明涉及一种用于制造用于磁致动器的芯管的方法,该芯管至少沿着芯管的纵向方向具有优选压力密封的磁性分离。

3、根据本发明,在至少一个方法步骤中,产生芯管的磁性分离的且由非磁性材料构成、尤其是由非磁性金属构成的分离元件借助激光粉末沉积焊接以材料粘合的方式被插入到芯管中。由此,可以尤其实现磁性分离的芯管的有利制造。有利地,可以由此将芯管的各部分在分离元件的插入期间暴露于的温度保持得低,优选保持得如此低,使得可以防止芯管的熔化以及因此尤其是芯管和/或芯管的磁场引导轮廓的损坏,尤其是在芯管和分离元件之间的连接区域中的损坏。然而,同时,可以有利地将温度选择得足够高,使得确保分离元件与芯管的良好且压力密封的连接。有利地,可以实现芯管与分离元件的特别好的和/或耐久的连接。有利地,激光粉末沉积焊接允许对通过激光器产生的能量输入的精确控制,并因此允许对该方法的精确温度控制。有利地,与现有技术的方法不同,可以由此实现熔化的材料量与相应芯管几何形状的精确适配,在现有技术的方法中,通常将过多材料熔化到磁性分离中,以便在芯管的由分离元件覆盖的整个区域上实现工艺可靠的物质粘合。有利地,可以由此省去在将分离元件插入到芯管中之后的后加工,例如在分离元件的外周上的切削加工。有利地,可以通过激光粉末沉积焊接来实现分离元件的外周上的平滑和/或平坦的表面,尤其是无需后续的切削加工,例如分离元件的外周的车削或精车削。有利地,可以通过调节通过激光器产生的能量输入而使分离元件在外周上的表面已经在将分离元件插入到芯管中期间平滑。此外,可以有利地确保包括分离元件的芯管的特别高的压力密封性,尤其是在芯管和分离元件之间的连接位置处也是如此。由此,可以有利地实现芯管在液压应用中用于磁致动器的特别好的适用性。有利地,可以确保的是,分离元件在与芯管的接触区域中连续地以物质粘合的方式与芯管连接。

4、“芯管”特别是指由特别是软磁性、优选铁磁性材料制成的磁致动器的部件,该部件传导磁通量和使磁通量成束,并且至少在大部分情况下形成磁致动器的磁芯,和/或至少部分地、优选地至少在大部分情况下,布置在磁性致动器的磁性线圈的线圈内部。尤其地,磁性材料构成为磁性物质。尤其地,芯管至少大部分地由磁性钢构成。尤其地,芯管与磁致动器的至少一个磁线圈一起构成电感。尤其地,芯管至少部分地和/或至少一侧构成为管状。尤其地,芯管设置成至少部分地收纳磁致动器的磁电枢。尤其地,芯管设置成至少部分地构成用于磁致动器的磁电枢的行程空间。尤其地,用于磁电枢的行程空间由芯管的管状部分形成。尤其地,芯管的纵向方向平行于芯管的管状部分的管轴线、尤其是旋转对称轴线伸展。尤其地,在安装于磁致动器中的状态下,芯管的纵向方向平行于磁致动器的磁线圈的线圈轴线伸展。在该上下文中,“磁致动器”应尤其理解为一种设置成将电功率借助磁场转换为机械功率的装置。

5、“设置”应尤其理解为专门编程、设计和/或配备。一物体设置用于特定功能尤其应理解为该物体在至少一个应用和/或操作状态下履行和/或执行该特定功能。“大部分”应尤其理解为51%、优选66%,优选75%并且特别优选90%。“以物质粘合的方式连接”应尤其理解为质量部分通过原子力或分子力保持在一起。术语“压力密封”应尤其理解为在通常液压压力时的压力密封,优选至少在大于100巴的压力时的压力密封、有利地在大于200巴的压力时的压力密封、优选在大于300巴的压力时的压力密封,并且特别优选在大于500巴的压力时的压力密封。优选地,在分离元件和芯管的主体之间的连接如此构成,使得即使在芯管的内部中的高压时(例如,在如上所列的压力时),在连接处也没有液体和/或气体会从芯管逸出。

6、芯管的“磁性分离”应尤其理解为芯管的两个(由磁性材料构成的)子区域如此彼此分离,使得防止在芯管的第一子区域中伸展的所有磁场线的至少大部分直接转入到芯管的第二子区域中。芯管的“磁性分离”应尤其理解为芯管的磁通量引导性能的中断。尤其地,分离元件设置成产生芯管的磁性分离,尤其是在芯管的纵向方向上的磁性分离。尤其地,分离元件设置成中断沿着纵向方向通过芯管的磁通量。尤其地,分离元件设置成如此绕引磁线圈的磁场的磁场线,使得磁场线在从芯管到分离元件的过渡的区域中从芯管被引导出。尤其地,分离元件布置在芯管的区域中,该区域在磁致动器的安装状态下布置在磁线圈的线圈内部中。尤其地,分离元件布置在芯管的区域中,该区域在磁致动器的安装状态下构成用于磁电枢的行程空间。在激光粉末沉积焊接中,尤其地,优选在完成状态下应构成分离元件的粉末状添加材料利用激光能量来熔化并由此焊接到现有构件、例如芯管上。有利地,在这里产生无孔和无裂纹的层和/或无孔和无裂纹的元件,例如分离元件,尤其是具有低混合和低热影响区。尤其地,分离元件在激光粉末沉积焊接中以物质粘合的方式被插入到在芯管的两个沿纵向方向彼此分离的磁性子区域之间。尤其地,磁致动器的由芯管的两个子区域和分离元件形成的构件构成为整体式和/或单件式构件。尤其地,分离元件也用于芯管的稳定和/或密封。

7、此外,根据本发明,在至少一个优选在方法步骤之前执行的制备步骤中,尤其是在完成状态下形成芯管的芯管坯件在其外周上设置有周向凹槽,分离元件在方法步骤中被插入到该周向凹槽中。由此,可以实现有利的制造方法。有利地,可以由此实现分离元件在芯管中的简单形成。有利地,可以实现分离元件的简单和/或精确的定位和/或设计。尤其地,周向凹槽在制备步骤中被旋入到芯管坯件中。替代地,然而也可以设想的是,在方法步骤中铸造已经包含凹槽的芯管坯件。芯管坯件尤其构成为实心的、尤其是至少基本上圆柱形的实心部件、优选为钢部件。替代地,芯管坯件构成为至少部分挖空的和/或至少部分管状的部件,优选为钢部件。在这种情况下,芯管坯件可以尤其构成为拉制钢管。尤其地,芯管坯件的外周由芯管坯件的护套表面、尤其是圆柱形护套表面形成。

8、此外,提出的是,在制备步骤中,凹槽的至少一个侧向边界设置有磁场引导轮廓,该磁场引导轮廓尤其构成成品芯管的锥形几何形状,以影响和/或设计具有芯管的磁致动器的力-行程特性曲线。由此,可以实现有利的制造方法。有利地,可以通过选择磁场引导轮廓的形状来建立具有成品芯管的磁致动器的力-行程特性曲线。尤其地,侧向边界至少基本上在平行于纵向方向伸展的方向上限制凹槽。尤其地,凹槽的朝向磁芯的和/或在远离磁电枢指向的方向上限制凹槽的至少侧向边界设置有磁场引导轮廓。尤其地,磁场引导轮廓布置在凹槽的面向磁芯的一侧上。尤其地,磁场引导轮廓构成为连续的边缘、角度和/或半径。尤其地,磁场引导轮廓包括至少两个不同的半径。尤其地,磁场引导轮廓包括至少两个边缘。然而也可以设想的是,磁场引导轮廓仅具有一个边缘和两个表面或者仅具有一个半径和两个表面等。尤其地,磁场引导轮廓如此构成,使得可以进行磁场从磁芯到磁电枢的特别好的和/或特别无损耗的过渡。尤其地,在计算和/或模拟步骤中确定磁场引导轮廓的形状。尤其地,磁场引导轮廓可以依赖于磁致动器的分别期望的力-行程特性曲线具有不同的形状。尤其地,磁场引导轮廓、尤其是锥形几何形状在激光粉末沉积焊接中保持其形状至少基本上不变。“基本上不变”应尤其理解为,磁场引导轮廓在执行激光粉末沉积焊接之前和之后在磁场引导轮廓的每个点处的偏差小于0.2mm,优选小于0.1mm并且优选小于0.05mm。尤其地,磁场引导轮廓旋转是旋转对称的。尤其地,磁场引导轮廓被旋入到芯管中。尤其地,凹槽的侧向边界(具有与磁场引导轮廓相对的侧向边界)中的一个没有磁场引导轮廓。

9、在从现有技术已知的方法中,非磁性材料以粉末形式被吹入到凹槽中,然后尤其是为了构成分离元件而由激光束熔化。

10、然而,根据本发明,在方法步骤中,非磁性材料以粉末形式被吹入到激光束中,在激光束中被熔化,随后以已经熔化的形式被形成在凹槽中。由此,可以有利地实现特别高的制造速度,尤其是可以通过更高的熔化功率和/或更短的工艺时间来实现。因此,非磁性材料以粉末形式已经“在飞行中”被熔化并且以液体形式碰撞到凹槽的区域中的芯管坯件的表面上。有利地,可以由此熔化与现有技术相比明显更多的材料并将其形成在凹槽中,从而可以有利地显著缩短工艺时间。

11、此外,提出的是,在方法步骤中吹入到激光束中并在激光束中熔化的粉末状非磁性材料构成为非磁性金属粉末。由此,可以实现在压力密封性和/或稳定性方面的有利特性,尤其是因为分离元件也是金属的。非磁性金属粉末的非磁性材料必须尤其是足够非磁性的,以便可以起到芯管的磁性分离的作用。非磁性金属粉末的非磁性材料必须尤其是在熔化和再次固化的状态下具有足够的强度,以便可以确保芯管的稳定构成。例如,在方法步骤中吹入到激光束中并在激光束中熔化的粉末状非磁性材料可以构成为非磁性特种钢的金属粉末、铝青铜的金属粉末、铝合金的金属粉末、青铜的金属粉末和/或cusi合金的金属粉末。在该上下文中,“不锈钢”应理解为具有高纯度、尤其是具有铁伴随质量比例小于0.025%的纯度的合金或非合金钢。优选地,特种钢满足不锈钢的要求和/或构成为不锈钢。优选地,特种钢构成为具有至少主要奥氏体结构、优选具有几乎完全奥氏体结构的不锈钢。

12、此外,提出的是,在至少一个另外的方法步骤中,在将分离元件插入到凹槽中之后,电枢收纳凹部被形成到、尤其是钻入到或旋入到芯管坯件中,该电枢收纳凹部优选地在纵向方向上、尤其是芯管的纵向方向上延伸超过凹槽。由此,可以实现磁性分离的芯管的有利制造方法。有利地,可以由此实现分离元件在芯管、尤其是芯管的主体的两个完全或几乎完全分离的子区域之间的简单形成。电枢收纳凹部尤其至少在磁致动器的安装状态下设置成收纳磁电枢。电枢收纳凹部尤其构成用于磁电枢的行程空间。尤其地,电枢收纳凹部在磁致动器的磁芯和电枢止动元件之间延伸。

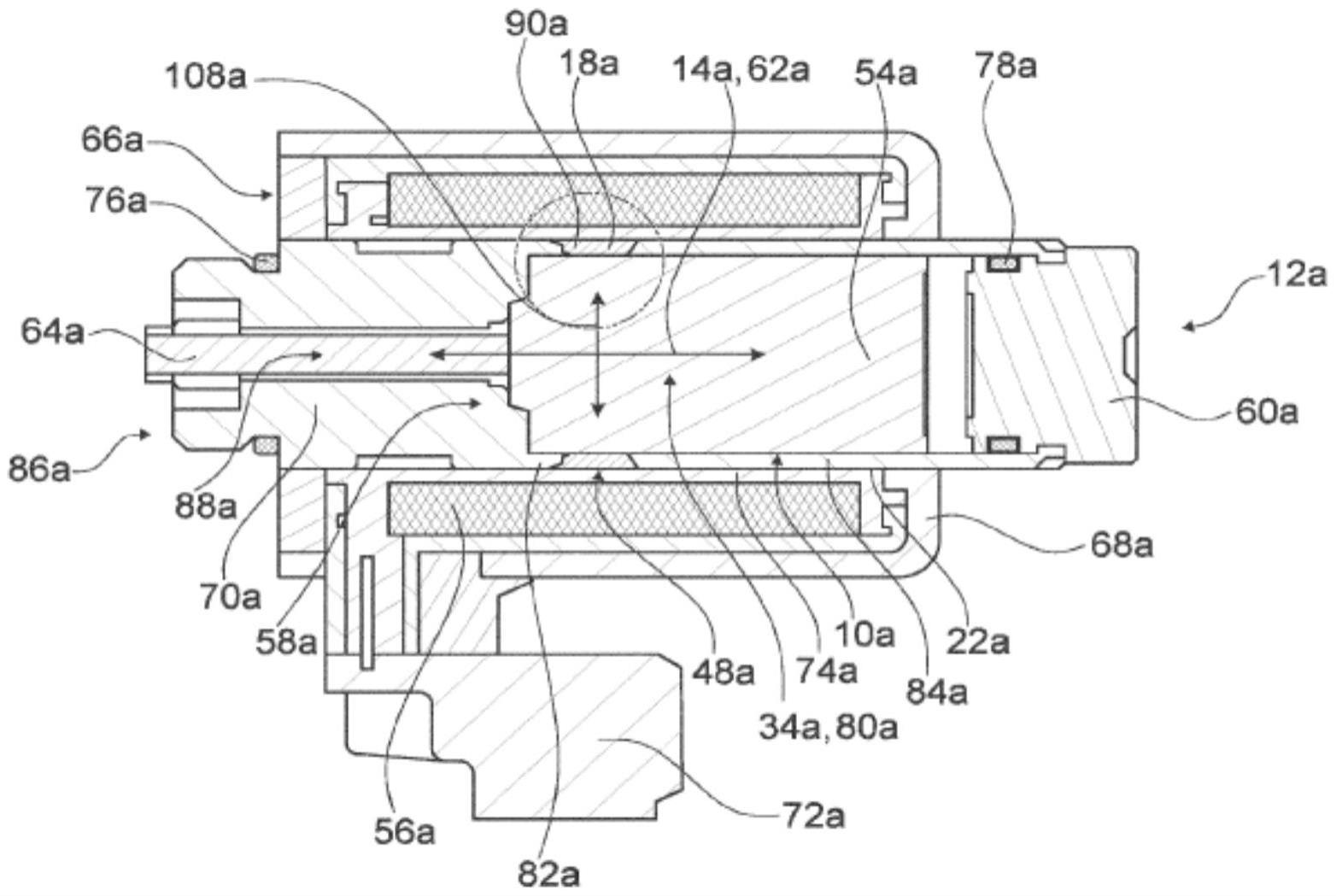

13、当在另一方法步骤中,在形成电枢收纳凹部时,将芯管坯件向下挖空至凹槽的凹槽底部时,可以有利地实现芯管、尤其是芯管的主体的两个沿纵向方向彼此间隔开的子区域的简单的完全分离。有利地,可以实现芯管的两个沿纵向方向彼此间隔开的子区域的特别好的磁性分离。有利地,可以实现磁场从磁芯到磁电枢的特别有效的过渡。

14、替代地,当在另一方法步骤中,在形成电枢收纳凹部时,将芯管坯件挖空,直到在凹槽的凹槽底部和电枢收纳凹部的内表面之间仅保留由芯管坯件的材料构成的薄腹板、尤其具有小于0.5mm且优选小于0.2mm的厚度的腹板时,可以有利地在实现足够的磁性分离的同时实现特别好的压力密封性。尤其地,在剩余的薄腹板中非常快速地实现磁场饱和,使得由剩余的薄腹板引起的整个系统的磁性特性的劣化可以少到忽略不计。可以设想的是,芯管坯件的挖空已经在执行利用激光粉末沉积焊接的方法步骤之前进行。

15、此外,在本发明的另一替代方案中提出的是,在制备步骤中凹槽被形成的芯管坯件构成为拉制管,该拉制管已经具有电枢收纳凹部。由此,电枢收纳凹部以无切削加工的方式被制造。由此,可以有利地省去芯管、尤其是芯管坯件的内部切削加工。此外,拉制管在与磁电枢的摩擦方面具有特别有利的内表面,该内表面尤其与通过切削加工产生的内表面相比减少。

16、此外,提出的是,在方法步骤中,分离元件如此精确地被插入到芯管的凹槽中,使得分离元件的表面和芯管的表面平坦地过渡到彼此中。由此,可以有利地省去在外周上的后续切削加工。有利地,可以由此提高工艺速度并降低工艺成本。尤其地,在分离元件的表面和芯管的表面之间的过渡是无台阶的或至少几乎无台阶的。优选地,在分离元件的表面和芯管的表面之间的过渡处的台阶小于0.5mm,优选小于0.2mm。尤其地,可以设想的是,分离元件在中间区域中是渐缩的。在这种情况下,芯管的表面优选在两个轴向端区域中平坦地和/或无台阶地过渡到分离元件的表面中,随后分离元件至少在分离元件的中间区域中渐缩。分离元件的在中间区域中渐缩的外部几何形状执行与具有完全平坦的表面的分离元件相同的任务,然而可以明显更容易地且更低成本地制造。

17、此外,提出的是,在至少一个方法步骤中,在分离元件、尤其是形成到凹槽中的非磁性材料的插入和至少部分固化完成之后,激光束或另一激光束再次通过分离元件的表面、尤其是通过引入到凹槽中的非磁性材料的径向向外的表面,以便由此通过尤其是在分离元件的表面区域中进一步至少部分地熔化分离元件来使分离元件的表面平滑和/或平整。由此,可以有利地省去在外周上的后续加工。有利地,可以由此提高工艺速度并降低工艺成本。有利地,可以以简单的方式产生和/或确保从芯管到分离元件的平坦的和/或无台阶的过渡。

18、此外,提出了一种磁致动器装置,其具有芯管,该芯管沿着其纵向方向由分离元件至少基本上磁性分离,其中,分离元件借助激光粉末沉积焊接以物质粘合的方式被插入到芯管中。由此,可以有利地实现一种具有有利地磁性分离的且同时压力密封的芯管的磁致动器装置。在该上下文中,“磁致动器装置”应尤其理解为磁致动器的至少一部分、尤其是子组件。有利地,磁致动器装置至少设置用于在液压系统中应用。尤其地,磁致动器装置也可以包括尤其至少用于收纳芯管、磁电枢和/或磁线圈的有利地构成为外壳体的致动器壳体。

19、此外,提出的是,芯管在到分离元件的界面上具有尤其是周向的磁场引导轮廓,该磁场引导轮廓尤其构成锥形几何形状,以影响具有芯管的磁致动器的力-行程特性曲线。由此,可以尤其实现一种用于设置磁致动器的力-行程特性曲线的期望的曲线走向的有利的磁场形成。

20、此外,提出的是,分离元件布置在芯管的电枢收纳凹部的区域中。由此,可以尤其实现一种用于设置磁致动器的力-行程特性曲线的期望的曲线走向的有利的磁场形成。当分离元件从芯管的外周延伸到电枢收纳凹部的内周时,可以有利地实现芯管、尤其是芯管的两个子区域的特别有效的磁性分离。

21、替代地,当分离元件从芯管的外周朝向电枢收纳凹部延伸,其中,分离元件与电枢收纳凹部通过由芯管形成的、尤其具有小于0.5mm、优选小于0.2mm的厚度的薄腹板分离时,可以有利地在实现芯管的两个子区域的足够好的磁性分离的同时实现特别高的压力密封性。

22、此外,提出了一种磁致动器,尤其是用于液压应用的磁致动器,其具有磁致动器装置。

23、在本文中,根据本发明的方法、根据本发明的磁致动器装置和根据本发明的磁致动器不应限于上文所述的应用和实施方式。尤其地,根据本发明的方法、根据本发明的磁致动器装置和根据本发明的磁致动器可以具有与本文提到的各个方法步骤、元件、构件和单元的数量不同的数量以执行本文所述的功能方式。

- 还没有人留言评论。精彩留言会获得点赞!