高可靠性发光二极管的制作方法

高可靠性发光二极管

1.本技术是国际申请日为2017年10月11日、申请号为201780075097.4的发明专利申请“高可靠性发光二极管”的分案申请。

技术领域

2.本发明涉及一种发光二极管,更详细地,涉及一种高可靠性发光二极管。

背景技术:

3.通常,如氮化镓(gan)、氮化铝(aln)等ⅲ族元素的氮化物由于热稳定性优异,并且具有直接迁移型的能带(band)结构,因此作为可见光线以及紫外线区域的光源用物质而正受到诸多关注。尤其是,利用氮化铟镓(ingan)的蓝色以及绿色发光二极管被利用在诸如大型天然色平板显示装置、信号灯、室内照明、高密度光源、高分辨率输出系统和光通信等多种应用领域。

4.发光二极管一般经过封装工艺而以封装件形态使用。然而最近,对于发光二极管正在进行着关于在芯片级进行封装工艺的芯片级封装件形态的发光二极管的研究。这种发光二极管由于其大小小于一般封装件,并且不单独执行封装工艺,因此可以更加简化工艺而节约时间以及成本。芯片级封装件形态的发光二极管大致具有倒装芯片形态的电极结构,并且由于可以利用凸块焊盘而散热,因此散热特性优异。

5.并且,芯片级封装件形态的发光二极管一般在第一导电型半导体层电接触的焊盘金属层具有相当大的面积,并且向台面外部延伸。这种焊盘金属层容易受从发光二极管的边缘渗透的水分的影响,从而容易发生接触不良等可靠性问题。

6.此外,正在开发将多个发光单元串联连接的发光二极管。这种发光二极管可以使一个发光二极管在高电压低电流下工作,从而可以缓解发光二极管的骤降(droop)现象。

7.然而,在串联连接多个发光单元的情形下,凸块焊盘被电连接到一个发光单元,因此在没有电连接于凸块焊盘的发光单元,通过凸块焊盘进行的散热可能受到限制。

技术实现要素:

8.技术问题

9.本发明希望解决的课题为,提供一种提高了可靠性的芯片级封装件形态的倒装芯片结构发光二极管。

10.本发明希望解决的另一课题为,提供一种可靠性高并且光提取效率高的发光二极管。

11.本发明希望解决的另一课题为,提供一种提高了散热效率的发光二极管。

12.本发明希望解决的另一课题为,提供一种具有串联连接的多个发光单元的同时散热性能也被提高的发光二极管。

13.本发明希望解决的另一课题为,提供一种提高了通过凸块焊盘进行的散热的芯片级封装件形态的倒装芯片结构发光二极管。

14.技术方案

15.根据本发明的一实施例的发光二极管,包括:第一导电型半导体层;台面,布置在所述第一导电型半导体层上,并且包括第二导电型半导体层以及布置在所述第一导电型半导体层和所述第二导电型半导体层之间的活性层;欧姆反射层,布置在所述台面上而与所述第二导电型半导体层欧姆接触;下部绝缘层,覆盖所述台面以及欧姆反射层,并且局部地暴露所述第一导电型半导体层以及所述欧姆反射层;第一焊盘金属层,布置在所述下部绝缘层上,并且与所述第一导电型半导体层电连接;金属反射层,布置在所述下部绝缘层上,并且与所述第一焊盘金属层在水平方向上相隔;以及上部绝缘层,覆盖所述第一焊盘金属层以及所述金属反射层,并且具有暴露所述第一焊盘金属层的开口部,所述金属反射层的至少一部分覆盖所述台面的侧表面。

16.在本说明书中,台面布置在第一导电型半导体层的一部分区域上。因此第一导电型半导体的一部分会在台面周围暴露。第一导电型半导体层可以沿着台面的外周而以环形形状暴露,但并不一定限于此,也可以在台面的一侧暴露第一导电型半导体层,在另一侧,台面的侧表面和第一导电型半导体层的侧面也可以是连续的。

17.由于在第一导电型半导体层上形成了台面,因此在第一导电型半导体层和台面之间形成有阶梯差。即,发光二极管会具有不平坦的形态。据此,在台面周围的区域容易发生由于水分渗透而导致的不良,尤其有可能在欧姆接触到第一导电型半导体层的第一焊盘金属层导致接触不良。然而,根据本发明的上述实施例,通过选择与第一焊盘金属层相隔的金属反射层,可以减少向第一焊盘金属层的水分渗透。更进一步,由于金属反射层覆盖台面的侧表面,因此可以反射从活性层向台面侧表面行进的光,从而防止光损失。

18.在几个实施例,所述台面可以包括暴露所述第一导电型半导体层的贯通孔。所述下部绝缘层具有在所述贯通孔内暴露所述第一导电型半导体层的开口部,所述第一焊盘金属层通过所述下部绝缘层的开口部而电连接。由于第一焊盘金属层在贯通孔内电接触到第一导电型半导体层,因此可以增加水分的渗透途径,从而可以更有效地防止接触不良。

19.然而,本发明并不限于此。例如,所述下部绝缘层布置为在所述台面外部暴露所述第一导电型半导体层,所述第一焊盘金属层可以与暴露在所述台面外部的第一导电型半导体层电连接。

20.此外,所述发光二极管还可以包括:第二焊盘金属层,布置在所述下部绝缘层上,并与所述欧姆反射层电连接,所述金属反射层与所述第二焊盘金属层在水平方向上相隔。

21.更进一步,所述金属反射层由与所述第一焊盘金属层以及所述第二焊盘金属层相同的材料形成,从而位于相同位置级。

22.在此,“相同位置级”与其说是表示高度相同,不如说是表示工艺步骤相同。第一焊盘金属层、第二焊盘金属层以及金属反射层(或者第三焊盘金属层)在基板上的形态被决定后在基板的相同形态上一起形成。因此,即使高度彼此不同,只要可以在相同步骤形成,即可以视为位于相同位置级。因此,特定部分可以比其他部分更低或者更高地形成。第一焊盘金属层、第二焊盘金属层以及金属反射层(或者第三焊盘金属层)可以在形成有下部绝缘层的状态下通过相同工艺而一起形成从而位于相同位置级。

23.此外,所述上部绝缘层还可以包括暴露所述第二焊盘金属层的开口部。

24.在几个实施例中,所述发光二极管可以利用暴露在所述上部绝缘层的开口部的所

述第一焊盘金属层以及第二焊盘金属层的区域而通过键合材料直接倒装键合到衬底或者电路基板等。

25.在另一实施例,所述发光二极管还可以包括与通过所述上部绝缘层的开口部而暴露的所述第一焊盘金属层以及第二焊盘金属层的上表面分别接触的第一凸块焊盘以及第二凸块焊盘。所述发光二极管可以通过所述第一凸块焊盘以及所述第二凸块焊盘而倒装键合到衬底或者电路基板等。

26.更进一步,所述上部绝缘层还可以包括暴露所述金属反射层的开口部,所述第一凸块焊盘或者所述第二凸块焊盘通过所述上部绝缘层的开口部而连接到所述金属反射层。例如,所述发光二极管可以包括多个金属反射层,所述金属反射层可以分别连接到所述第一凸块焊盘或者第二凸块焊盘。

27.随着金属反射层(或者第三焊盘金属层)连接到第一凸块焊盘或者第二凸块焊盘,由于可以通过金属反射层而散热,因此可以改善散热效率。在此,所述金属反射层可以执行作为散热垫的功能。

28.在几个实施例,所述第一焊盘金属层、第二焊盘金属层以及暴露所述金属反射层的开口部可以以彼此不重叠的方式在横向上相隔。据此,金属反射层和第一焊盘金属层以及第二焊盘金属层之间的区域被上部绝缘层覆盖,因此即使水分通过金属反射层渗透,也能够通过上部绝缘层而防止流入到第一焊盘金属层或者第二焊盘金属层。

29.在另一实施例中,所述金属反射层可以通过暴露所述第一焊盘金属层或者所述第二焊盘金属层的开口部而暴露。

30.此外,所述第一焊盘金属层与所述第二焊盘金属层相隔,并且可以围绕第二焊盘金属层。但本发明并不限于此。

31.所述金属反射层可以局部地覆盖所述台面的上表面以及所述台面周围的第一导电型半导体层。即,所述金属反射层可以从所述台面上表面延伸到所述台面周围的第一导电型半导体层的上部区域。因此,所述金属反射层的至少一部分布置在所述欧姆反射层的上部区域外部。

32.所述金属反射层虽然可以是连续的层,但并不限于此,可以分开布置在基板上部的多个区域。

33.在一实施例中,所述金属反射层可以分开布置在所述台面的边角附近,所述第一焊盘金属层可以在所述台面的边缘附近电连接到第一导电型半导体层。

34.在几个实施例中,所述台面可以在边缘附近具有槽。所述第一焊盘金属层可以在所述槽内电连接到所述第一导电型半导体层。

35.所述的发光二极管还可以包括基板,所述第一导电型半导体层可以布置在所述基板上,在所述活性层产生的光通过所述基板而向外部释放。

36.根据本发明的另一实施例的发光二极管,包括:第一导电型半导体层;台面,布置在所述第一导电型半导体层上,并且包括第二导电型半导体层以及布置在所述第一导电型半导体层和所述第二导电型半导体层之间的活性层;欧姆反射层,布置在所述台面上而与所述第二导电型半导体层欧姆接触;下部绝缘层,覆盖所述台面以及欧姆反射层,并且局部地暴露所述第一导电型半导体层以及所述欧姆反射层;第一焊盘金属层,布置在所述下部绝缘层上,并且与所述第一导电型半导体层电连接;第二焊盘金属层,布置在所述下部绝缘

层上,电连接到所述欧姆反射层;第三焊盘金属层,布置在所述下部绝缘层上,并在水平方向上与所述第一焊盘金属层以及所述第二焊盘金属层相隔;以及上部绝缘层,覆盖所述第一焊盘金属层、第二焊盘金属层以及第三焊盘金属层,具有暴露所述第一焊盘金属层以及第二焊盘金属层的开口部。

37.所述发光二极管除了第一焊盘金属层以及第二焊盘金属层以外包括第三焊盘金属层,第三焊盘金属层可以作为反射层或者散热垫。据此,发光二极管的光提取效率及散热性能可以得到改善。

38.所述发光二极管,还可以包括:连接到所述第一焊盘金属层的第一凸块焊盘以及连接到所述第二焊盘金属层的第二凸块焊盘,所述第三焊盘金属层连接到所述第一凸块焊盘或者所述第二凸块焊盘。

39.并且,所述第三焊盘金属层可以与所述欧姆反射层至少局部重叠。

40.根据本发明的另一实施例的发光二极管,其中,包括:多个发光单元,分别包括第一导电型半导体层、活性层以及第二导电型半导体层;欧姆反射层,欧姆接触到各发光单元的第二导电型半导体层上;下部绝缘层,覆盖所述发光单元以及欧姆反射层,并且具有暴露各发光单元的第一导电型半导体层以及欧姆反射层;(多个)连接部,布置在所述下部绝缘层上,用于将相邻的发光单元电串联连接而形成发光单元的串联阵列;第一焊盘金属层,通过所述下部绝缘层的开口部而与布置在所述串联阵列的末端的最后的发光单元的第一导电型半导体层电连接;第二焊盘金属层,通过所述下部绝缘层的开口部而与布置在所述串联阵列的首端的第一发光单元的欧姆反射层电连接;至少一个第三焊盘金属层,布置在所述下部绝缘层上,并且与所述(多个)连接部、所述第一焊盘金属层以及所述第二焊盘金属层相隔;上部绝缘层,覆盖所述(多个)连接部以及所述第一焊盘金属层至所述第三焊盘金属层,并且分别具有暴露所述第一焊盘金属层至所述第三焊盘金属层的上表面的开口部;以及第一凸块焊盘以及第二凸块焊盘,分别与通过所述上部绝缘层的开口部暴露的所述第一焊盘金属层以及所述第二焊盘金属层的上表面接触;所述第一凸块焊盘以及所述第二凸块焊盘中的至少一个通过所述上部绝缘层的开口部而连接到所述第三焊盘金属层。

41.通过使与(多个)连接部、所述第一焊盘金属层以及第二焊盘金属层相隔的至少一个第三焊盘金属层与第一凸块焊盘或者第二凸块焊盘连接,可以在不产生短路的同时提高发光二极管的散热性能。在本说明书中,第三焊盘金属层起到散热垫的作用,因此,可以被称为散热垫。

42.所述第一凸块焊盘以及第二凸块焊盘可以横跨至少两个发光单元的上部而布置。因此,第一凸块焊盘以及第二凸块焊盘在一个发光单元上可以与第一焊盘金属层或者第二焊盘金属层连接,在另一发光单元上与第三焊盘金属层连接。并且由于可以相对大地形成第一凸块焊盘以及第二凸块焊盘,发光二极管的贴装可以变得更容易。

43.此外,所述至少一个第三焊盘金属层可以布置为限定在所述欧姆反射层的上部区域内。据此,由于在发光单元通过欧姆反射层可以容易地向第三焊盘金属层传递热,因此可以进一步改善散热性能。然而,所述第三焊盘金属层可以通过所述下部绝缘层而与所述欧姆反射层相隔。因此,第三焊盘金属层不对发光单元的电连接作出贡献,因此不产生电短路。

44.在几个实施例,所述至少一个第三焊盘奇数层可以是多个,所述多个第三焊盘金

属层可以分开布置在两个以上的发光单元上部。然而本发明不限于此,一个第三焊盘金属层也可以限定地布置在仅仅一个发光单元上部。并且,在各发光单元上部也可以布置有一个以上的第三焊盘金属层。

45.此外,所述第三焊盘监护层通过所述上部绝缘层的至少一个开口部而暴露。更进一步,所述第三焊盘金属层中的至少一个可以通过所述上部绝缘层的至少两个开口部而暴露。通过两个开口部或者其以上的开口部暴露一个第三焊盘金属层,从而可以减小开口部的大小。

46.此外,所述第一焊盘金属层布置为限定在所述最后的发光单元的上部区域内,所述第二焊盘金属层可以布置为限定在所述第一发光单元的上部区域内。

47.更进一步,所述(多个)连接部以及所述第一焊盘金属层至第三焊盘金属层由相同材料构成而可以位于相同位置级。如前所述,“相同位置级”与其说是表示高度相同,不如说是表示工艺步骤相同。连接部、第一焊盘金属层至第三焊盘金属层在决定基板上的形态后,一起形成在基板的相同形态上。因此,即使高度互不相同,只要可以在相同工艺步骤形成,则可以视为位于相同位置级。因此,特定部分可以比另一部分更低或者更高地形成。(多个)连接部和第一焊盘金属层至第三焊盘金属层可以在形成有下部绝缘层的状态下通过相同工艺一起形成,从而可以位于相同位置级。

48.尤其,所述第二焊盘金属层以及第三焊盘金属层可以限定地位于所述欧姆反射层的上部区域内,在这种情形下,这些第二焊盘金属层和第三焊盘金属层也可以位于彼此相同的高度。

49.此外,将暴露所述欧姆接触层的所述下部绝缘层的开口部和暴露所述第二焊盘金属层的所述上部绝缘层的开口部可以已彼此不重叠的方式在横向上相隔。据此,在利用焊料将第一凸块焊盘以及第二凸块焊盘贴装到衬底或者印刷电路板等时,可以阻断焊料扩散到欧姆反射层。

50.在几个实施例中,至少一个发光单元可以具有贯通所述第二导电型半导体层以及所述活性层而暴露所述第一导电型半导体层的贯通孔,所述连接部可以通过所述贯通孔而与所述发光单元的第一导电型半导体层电连接。

51.此外,所述上部绝缘层覆盖所述基板的边缘和所述发光单元之间的区域,并且从所述上部绝缘层的边缘到所述连接部的距离可以为15μm以上。通过将所述连接部与上部绝缘层的边缘充分隔开,可以保护所述连接部使其免受从上部绝缘层的边缘渗透的水分的影响。

52.此外,所述(多个)连接部可以直接接触于通过所述下部绝缘层的开口部而暴露的第一导电型半导体层以及欧姆反射层。所述下部半导体层由于所述发光单元而具有根据位置而高度不同的形态,所述(多个)连接部可以布置为根据下部半导体层的形态而具有互不相同的高度。

53.根据本发明的另一实施例的发光二极管,包括:多个发光单元,分别包括第一导电型半导体层、活性层以及第二导电型半导体层;(多个)连接部,用于将相邻的发光单元电串联连接而形成发光单元的串联阵列;第一焊盘金属层,与布置在所述串联阵列的末端的最后的发光单元的第一导电型半导体层电连接;第二焊盘金属层,与布置在所述串联阵列的首端的第一发光单元的第二导电型半导体层电连接;至少一个第三焊盘金属层,与所述(多

个)连接部、所述第一焊盘金属层以及所述第二焊盘金属层相隔;以及第一凸块焊盘以及第二凸块焊盘,分别横跨所述多个发光单元中的至少两个发光单元而布置,并且分别与所述第一焊盘金属层以及所述第二焊盘金属层的上表面接触,所述第三焊盘金属层中的每一个与所述第一凸块焊盘或者所述第二凸块焊盘接触。

54.可以通过采用连接到所述第一凸块焊盘或者第二凸块焊盘的第三焊盘金属层,从而改善发光二极管的散热性能。

55.此外,所述发光二极管还可以包括:下部绝缘层,位于所述(多个)连接部、所述第一焊盘金属层至所述第三焊盘金属层和所述发光单元之间,所述(多个)连接部以及所述第一焊盘金属层、所述第二焊盘金属层分别通过所述下部绝缘层的开口部而与所述发光单元电连接,所述第三焊盘金属层通过所述下部绝缘层而与所述发光单元相隔。

56.因此,第三焊盘金属层可以不引发发光单元之间的电短路,仅执行作为散热垫的作用。

57.此外,所述发光二极管还可以包括:上部绝缘层,覆盖所述(多个)连接部、所述第一焊盘金属层至所述第三焊盘金属层,所述上部绝缘层可以具有分别暴露所述第一焊盘金属层至所述第三焊盘金属层的开口部。

58.并且,所述第三焊盘金属层中的每一个布置为限定在所述发光单元的上部区域内。

59.更进一步,所述发光二极管,还可以包括:欧姆反射层,布置在所述下部绝缘层和所述发光单元之间,并且欧姆接触到各发光单元的第二导电型半导体层上,所述第三焊盘金属层中的每一个布置为限制在所述欧姆反射层的上部区域内。据此,可以利用欧姆反射层以及第三焊盘反射层而释放从发光单元生成的热,从而可以更加提高散热性能。

60.根据本发明的另一实施例的发光二极管,包括:多个发光单元,分别包括第一导电型半导体层、活性层以及第二导电型半导体层;下部绝缘层,覆盖所述多个发光单元;(多个)连接部,布置在所述下部绝缘层上,通过所述下部绝缘层的开口部电连接到所述发光单元,从而将相邻的发光单元电串联连接;至少一个焊盘金属层,在所述下部绝缘层上与所述(多个)连接部相隔,并且通过所述下部绝缘层而与所述发光单元相隔;上部绝缘层,覆盖(多个)上部绝缘层以及所述焊盘金属层,并且包括暴露所述焊盘金属层的(多个)开口部;以及第一凸块焊盘以及第二凸块焊盘,布置在所述上部绝缘层上,分别电连接到所述发光单元中的一个,所述第一凸块焊盘或者所述第二凸块焊盘通过所述上部绝缘层的开口部与所述焊盘金属层连接。

61.可以通过采用所述焊盘金属层而改善发光二极管的散热性能。

62.更进一步,所述第一凸块焊盘以及所述第二凸块焊盘可以布置为分别横跨所述多个发光单元中的至少两个发光单元。

63.并且,所述焊盘金属层可以位于所述第一凸块焊盘以及所述第二凸块焊盘电连接的发光单元以外的其他发光单元区域上部。因此,可以在难以通过第一凸块焊盘以及第二凸块焊盘散热的发光单元中有助于散热。然而,本发明并不限于此,所述焊盘金属层也可以布置在所述第一凸块焊盘或者所述第二凸块焊盘电连接的发光单元区域上部。

64.根据本发明的发光二极管,包括:多个发光单元,布置在基板上;下部绝缘层,覆盖所述多个发光单元;焊盘金属层,布置在所述下部绝缘层上,通过所述下部绝缘层而与所述

多个发光单元相隔;上部绝缘层,覆盖所述焊盘金属层,并且具有暴露所述焊盘金属层的开口部;以及第一凸块焊盘以及第二凸块焊盘,分别与所述多个发光单元中的某一个接触;所述第一凸块焊盘或者所述第二凸块焊盘通过所述上部绝缘层的开口部而与所述焊盘金属层连接。

65.所述焊盘金属层可以横跨所述多个发光单元中的至少两个发光单元而布置。

66.并且,所述焊盘金属层可以通过所述上部绝缘层的至少两个开口部暴露。

67.在几个实施例中,所述焊盘金属层可以布置为限定在所述第一凸块焊盘或者所述第二凸块焊盘的下部区域内。

68.在另一实施例中,部分所述焊盘金属层可以位于所述第一凸块焊盘以及所述第二凸块焊盘的下部区域外部。

69.技术效果

70.根据本发明的实施例,通过布置与第一焊盘金属层分隔开的金属反射层,据此防止发生由于水分渗透而引起的接触不良,从而可以提供高可靠性的发光二极管。并且,由于可以通过所述金属反射层来反射光,从而可以防止在发光二极管内的光损失而提高光提取效率。并且,通过布置与第一焊盘金属层和第二焊盘金属层在水平方向上相隔的第三焊盘金属层,从而可以利用第三焊盘金属层而改善散热性能。

71.并且,根据本发明的实施例,可以通过(多个)连接部串联连接多个发光单元,尤其是,通过使(多个)连接部通过发光单元的一个边缘而延伸到相邻的发光单元,从而可以最小化连接部的薄弱部分,据此可以提高发光二极管的可靠性。

72.更进一步,通过用下部半导体层以及上部半导体层密封发光单元并布置第一凸块焊盘以及第二凸块焊盘,据此可以提供具有多个发光单元的芯片级封装件形态的倒装芯片结构发光二极管。

73.通过详细说明,本发明的其他优点以及效果将变得更加明确。

附图说明

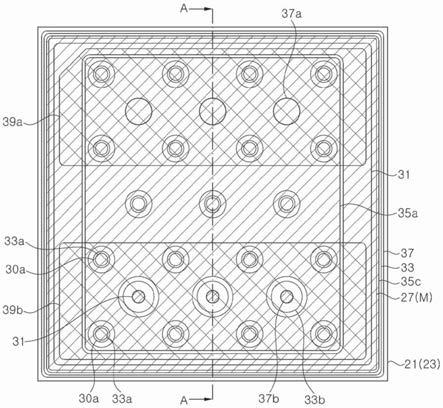

74.图1是用于说明根据本发明的一实施例的发光二极管的概略的平面图。

75.图2是沿图1的截取线a-a截取的概略的剖面图。

76.图3至图7是用于说明根据本发明的一实施例的发光二极管的制造方法的平面图以及剖面图。

77.图8是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

78.图9是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

79.图10是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

80.图11是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

81.图12是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

82.图13是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

83.图14是用于说明根据本发明的一实施例的发光二极管的概略的平面图。

84.图15是沿图14的截取线a-a截取的概略的剖面图。

85.图16是图14的发光二极管的概略的电路图。

86.图17至图22是用于说明根据本发明的一实施例的发光二极管制造方法的平面图

以及剖面图。

87.图23是用于说明根据本发明的另一实施例的发光二极管的的概略的平面图。

88.图24是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

89.图25是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

90.图26是用于说明根据本发明的另一实施例的发光二极管的平面图。

91.图27是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

92.图28是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

93.图29是用于说明应用了根据本发明的一实施例的发光二极管的照明装置的分解立体图。

94.图30是用于说明应用了根据本发明的另一实施例的发光二极管的显示装置的剖面图。

95.图31是用于说明应用了根据本发明的另一实施例的发光二极管的显示装置的剖面图。

96.图32是用于说明将根据本发明的另一实施例的发光二极管应用于前照灯的示例的剖面图。

具体实施方式

97.以下,参照附图详细说明本发明的实施例。以下所介绍的实施例是为了使本发明的思想能够充分传达给本发明所属技术领域的普通技术人员而作为示例提供的。因此,本发明不限于以下说明的实施例,也可以以其他形态具体化。并且,在附图中,为了方便起见,构成要素的宽度、长度、厚度等有可能被夸张地示出。并且,在一个构成要素记载为位于其他构成要素的“上部”或者“之上”的情形下,不仅包括各个部分位于其他部分的“紧邻的上部”或者“直接的上部”的情形,还包括各构成要素和其他构成要素之间存在另一构成要素的情形。贯穿整个说明书,相同的参照符号表示相同的构成要素。

98.图1是用于说明根据本发明的一实施例的发光二极管的概略的平面图,图2是沿图1的截取线a-a而截取的剖面图。

99.参照图1以及图2,所述发光二极管包括基板21、半导体叠层体30、欧姆反射层31、下部绝缘层33、第一焊盘金属层35a、金属反射层35c(或者第三焊盘金属层)、上部绝缘层37、第一凸块焊盘39a以及第二凸块焊盘39b。半导体叠层体30包括布置在第一导电型半导体层23上的台面m,台面m包括活性层25以及第二导电型半导体层27。

100.基板21只要是可以使氮化镓类半导体层生长的基板,则不受特别的限制。作为基板21的示例,可以是诸如蓝宝石基板、氮化镓基板、sic基板等多种基板,可以是图案化的蓝宝石基板。如图1的平面图所示,基板21虽然可以具有矩形或者正方形的外形,但并不一定限于此。基板21的大小不受特别限制,可以进行多种选择。

101.半导体叠层体30布置在基板21上。第一导电型半导体层23可以比第二导电型半导体层27更靠近基板21而布置。此外,活性层25布置在第一导电型半导体层23和第二导电型半导体层27之间。虽然在本实施例中以第一导电型半导体层23布置在基板21上的情形进行说明,但也可以省略基板21。

102.第一导电型半导体层23作为在基板21上生长的层,可以是掺杂有杂质,例如si的

氮化镓类半导体层。

103.活性层25以及第二导电型半导体层27可以具有比第一导电型半导体层23小的面积。活性层25以及第二导电型半导体层27作为由台面蚀刻而形成的台面m而位于第一导电型半导体层23上。据此,在台面m的周围暴露有第一导电型半导体层23的上表面。第一导电型半导体层23虽然可以沿着台面m的周围而以环形形状暴露,但本发明并不限于此。第一导电型半导体层23的侧表面的一部分可以与台面m的侧表面连续。

104.活性层25可以具有单量子阱结构或者多重量子阱结构。活性层25内的阱层的组成以及厚度决定生成的光的波长。尤其是,通过调节阱层的组成而可以提供生成紫外线、蓝色光或者绿色光的活性层。

105.此外,第二导电型半导体层27可以是掺杂了p型杂质,例如mg的氮化镓类半导体层。虽然第一导电型半导体层23以及第二导电型半导体层27分别可以是单层,但并不限于此,也可以是多重层,还可以包括超晶格层。第一导电型半导体层23、活性层25以及第二导电型半导体层27可以利用金属有机化学气相生长法(mocvd)或者利用分子束外延法(mbe)等公知方法而在腔室内生长在基板21上而形成。

106.此外,台面m可以具有贯穿第二导电型半导体层27以及活性层25而暴露第一导电型半导体层23的贯通孔30a。贯通孔30a被第二导电型半导体层27以及活性层25围绕。如图所示,贯通孔30a可以分布在台面m区域内,并且可以具有圆形形状。贯通孔30a的个数不受特别限制,也可以仅布置有一个贯通孔30a。然而,为了在较大的区域均匀地分散电流,可以均匀地布置有多个贯通孔30a。

107.此外,欧姆反射层31可以布置在第二半导体层27上,并且与第二导电型半导体层27电连接。欧姆反射层31在第二导电型27的上部区域可以布置在第二导电型27的几乎整个区域。例如,欧姆反射层31可以覆盖第二导电型半导体层27的上部区域的80%以上,甚至90%以上。

108.欧姆反射层31可以包括具有反射性的金属层,从而可以将从活性层25生成而行进到欧姆反射层31的光向基板21侧反射。例如,虽然欧姆反射层31可以由单一反射金属层形成,但并不限于此,也可以包括欧姆层和反射层。欧姆层可以使用诸如ni等金属层或者诸如ito等透明氧化物层,反射层可以使用诸如ag或者al等反射率高的金属层。

109.下部绝缘层33覆盖欧姆反射层31。下部绝缘层33不仅可以覆盖暴露在欧姆反射层31周围的台面m的上表面,还可以沿其周围而覆盖台面m的侧表面,并且可以至少局部地覆盖暴露在台面m周围的第一导电型半导体层23。下部绝缘层33还局部地覆盖暴露在贯通孔30a内的第一导电型半导体层23。

110.此外,下部绝缘层33具有暴露第一导电型半导体层23的第一开口部33a以及暴露欧姆反射层31的第二开口部33b。第一开口部33a在贯通孔30a内暴露第一导电型半导体层23。

111.第二开口部33b位于欧姆反射层31的上部而暴露欧姆反射层31。第二开口部33b的形状以及个数可以进行多种选择。

112.此外,虽然下部绝缘层33可以形成为sio2或者si3n4的单层,但并不限于此。例如,下部绝缘层33也可以具有包括硅氮化膜和硅氧化膜的多重结构,也可以包括将sio2膜、tio2膜、zro2膜、mgf2膜或者nb2o5膜等中折射率互不相同的层交替层叠而成的分布布拉格反射

器。并且,虽然下部绝缘层33的所有部分可以是相同的叠层结构,但并不限于此,特定部分可以比其他部分包括更多的叠层。尤其是,欧姆反射层31周围的下部绝缘层33可以比欧姆反射层31上部的下部绝缘层33更厚。

113.此外,第一焊盘金属层35a以及金属反射层35c布置在所述下部绝缘层33上。第一焊盘金属层35a布置为限定在台面m的上部区域内,金属反射层35c可以以围绕第一焊盘金属层35a的环形形状布置。

114.第一焊盘金属层35a通过贯通孔30a内的第一开口部33a而与第一导电型半导体层23电连接。如图1所示,第一焊盘金属层35a覆盖所有贯通孔30a。第一焊盘金属层35a可以通过第一开口部33a而与第一导电型半导体层23直接接触。然而,第二焊盘金属层35a与通过第二开口部33b而暴露的欧姆反射层31相隔。因此,第二焊盘金属层35a具有使第二开口部33b暴露的开口部。

115.此外,金属反射层35c沿台面m的边缘而布置,并且覆盖台面m的上表面和侧表面。金属反射层35c的一部分可以和欧姆反射层31重叠。

116.更进一步,金属反射层35c可以向暴露在台面m周围的第一导电型半导体层23的上部区域延伸。如图2所示,金属反射层35c通过在台面m周围的区域位于下部绝缘层33上,从而与第一导电型半导体层23相隔。在这种情形下,金属反射层35c可以从第一导电型半导体层23以及第二导电型半导体层27电浮置(electrically floating)。据此,可以缓解金属反射层35c从发光二极管的侧表面由于水分而损伤。然而,本发明并不限于此,金属反射层35c也可以向第一导电型半导体层23的边缘侧延伸而与第一导电型半导体层23接触。

117.金属反射层35c在水平方向上与第一焊盘金属层35a相隔。据此,在第一焊盘金属层35a和金属反射层35c之间形成边界区域。这种边界区域被限定在欧姆反射层31的上部区域内。因此,朝向第一焊盘金属层35a和金属反射层35c的边界区域侧行进的光被欧姆反射层31反射,因此可以防止光向所述边界区域泄露而损失。

118.第一焊盘金属层35a以及金属反射层35c可以在形成下部绝缘层33后在同一工序中由相同材料一起形成,因此可以位于相同位置级。第一焊盘金属层35a以及金属反射层35c分别包括位于下部绝缘层33上的部分。

119.第一焊盘金属层35a以及金属反射层35c可以包括如al层等的反射层,反射层可以形成在诸如ti、cr或者ni等的粘结层上。并且,在所述反射层上可以形成有ni、cr、au等单层结构或者多层结构的保护层。第一焊盘金属层35a以及金属反射层35c可以具有例如,cr/al/ni/ti/ni/ti/au/ti的多层结构。

120.上部绝缘层37覆盖第一焊盘金属层35a和金属反射层35c。并且,上部绝缘层37可以在台面m周围覆盖下部绝缘层33的边缘。上部绝缘层37还覆盖第一焊盘金属层35a和金属反射层35c的边界区域。更进一步,上部绝缘层37可以在基板21的边缘覆盖第一导电型半导体层23。然而,上部绝缘层37可以沿基板21的边缘而暴露第一导电型半导体层23的上部面。为了防止水分渗透而损伤第一焊盘金属层35a,从上部绝缘层37的边缘到第一焊盘金属层35a的最短距离越远越好,可以是大约15μm以上。在短于该距离的情形下,使发光二极管在低电流,例如25ma下工作时,第一焊盘金属层35a容易由于水分而受损伤。

121.此外,上部绝缘层37可以具有暴露第一焊盘金属层35a的第一开口部37a以及暴露欧姆反射层31的第二开口部37b。第一开口部37a和第二开口部37b被布置为彼此相隔。可以

布置有多个第一开口部37a以及多个第二开口部37b,并且第一开口部和第二开口部的个数可以进行多种选择。

122.上部绝缘层37的第二开口部37b位于下部绝缘层33的第二开口部33b内。据此,欧姆反射层31通过上部绝缘层37的第二开口部37b而暴露。

123.上部绝缘层37可以形成为sio2或者si3n4的单层,但并不限于此。例如,上部绝缘层37也可以具有包括硅氮化膜和硅氧化膜的多层结构,也可以包括将sio2膜、tio2膜、zro2膜、mgf2膜或者nb2o5膜等中折射率互不相同的层交替层叠而成的分布布拉格反射器。

124.此外,第一凸块焊盘39a与通过上部绝缘层37的第一开口部37a而暴露的第一焊盘金属层35a电连接,第二凸块焊盘39b与通过第二开口部37b而暴露的欧姆反射层31电连接。如图1所示,第一凸块焊盘39a将上部绝缘层37的第一开口部37a全部覆盖并密封,第二凸块焊盘39b将上部绝缘层37的第二开口部37b全部覆盖而密封。

125.更进一步,第一凸块焊盘39a以及第二凸块焊盘39b可以分别横跨第一焊盘金属层35a以及金属反射层35c的上部区域而布置。因此,可以在被限制的发光二极管区域内相对大地形成第一凸块焊盘39a以及第二凸块焊盘39b。

126.第一凸块焊盘39a以及第二凸块焊盘39b作为将发光二极管键合到衬底(submount)或者印刷电路板的部分,由适合键合的材料形成。例如,第一凸块焊盘39a以及第二凸块焊盘39b可以包括au层或者ausn层。

127.根据本实施例,通过沿台面m的边缘而布置金属反射层35c,从而可以防止第一焊盘金属层35a的接触不良的发生,同时可以防止台面m的边缘附近的光损失。并且,在本实施例中虽然提及为金属反射层35c,但在后面说明的实施例中也可以提及为第三焊盘金属层。

128.图3至图7是用于说明根据图1的实施例的发光二极管的制造方法的概略的平面图以及剖面图。各个附图中,a表示平面图,b表示沿各个平面图的截取线a-a截取的剖面图。

129.首先,参照图3a以及图3b,在基板21上生长包括第一导电型半导体层23、活性层25以及第二导电型半导体层27的半导体叠层30。所述基板21作为可以使氮化镓类半导体生长的基板,可以是例如蓝宝石基板、碳化硅基板、氮化镓(gan)基板、尖晶石基板等。尤其是,所述基板可以是如图案化的蓝宝石基板那样被图案化的基板。

130.第一导电型半导体层23例如可以包括n型氮化镓类层,第二导电型半导体层27可以包括p型氮化镓类层。并且,活性层25可以是单量子阱结构或者多重量子阱结构,并且可以包括阱层和阻挡层。并且,阱层可以根据所需的光的波长而选择其组成元素,可以包括例如,algan、gan或者ingan。

131.然后,通过将半导体叠层30台面蚀刻而形成台面m。可以利用光刻和蚀刻工艺执行用于暴露第一导电型半导体层23的上表面的台面蚀刻工艺。台面m具有贯通孔30a。贯通孔30a可以在形成台面的期间一起形成。如图3b所示,台面m的侧壁以及贯通孔30a的侧壁可以倾斜地形成。

132.随着在基板21上形成台面m,在基板21上形成根据位置而高度互不相同的形态(morphology)。

133.参照图4a以及图4b,在台面m上形成欧姆反射层31。欧姆反射层31例如可以利用剥离(lift-off)技术而形成。欧姆反射层31可以形成为单层或者多层,可以包括例如欧姆层以及反射层。这些层可以利用例如,电子束蒸发法而形成。在形成欧姆反射层31之前,也可

以先形成在将要形成欧姆反射层31的区域具有开口部的预备绝缘层(未图示)。

134.在本实施例中,虽然说明了在形成台面m后形成欧姆反射层31,但并不限于此。例如,也可以先形成欧姆反射层31,然后再形成台面m,并且也可以在半导体叠层30上沉积用于欧姆反射层31的金属层后,金属层和半导体叠层30被一起图案化,从而欧姆反射层31以及台面m一起形成。

135.参照图5a以及图5b,形成覆盖欧姆反射层31以及台面m的下部绝缘层33。下部绝缘层33可以使用化学气象沉积(cvd)等技术而形成为sio2等的氧化膜、sinx等的氮化膜、mgf2的绝缘膜。虽然下部绝缘层33可以形成为单层,但并不限于此,也可以形成为多重层。更进一步,下部绝缘层33可以由低折射物质层和高折射物质层交替层叠的分布布拉格反射器(dbr)形成。例如,可以通过将sio2/tio2、sio2/nb2o5、sio2/zro2或者mgf2/tio2等的层层叠而形成反射率高的绝缘反射层。在先说明的预备绝缘层(未图示)可以和下部绝缘层33结合。因此,基于形成在欧姆反射层31周围的预备绝缘层,下部绝缘层33的厚度可以随位置而不同。即,欧姆反射层31上的下部绝缘层33可以比欧姆反射层31周围的下部绝缘层33薄。

136.下部绝缘层33可以通过光刻工艺以及蚀刻工艺或者剥离工艺而被图案化,据此,下部绝缘层33可以在贯通孔30a内具有暴露第一导电型半导体层23的第一开口部33a,并且具有暴露欧姆反射层31的第二开口部33b。更进一步,下部绝缘层33可以使第一导电型半导体层23的上表面在基板21的边缘附近暴露。

137.参照图6a以及图6b,在下部绝缘层33上形成第一焊盘金属层35a以及金属反射层35c。

138.第一焊盘金属层35a可以被限定地布置在台面m的上部区域内。并且,第一焊盘金属层35a电连接于通过台面m的贯通孔30a而暴露的第一导电型半导体层。由于第一焊盘金属层35a在多个位置点与第一导电型半导体层23连接,因此易于分散电流。然而并不限于此,第一焊盘金属层35a也可以通过单个贯通孔30a而连接到第一导电型半导体层23。

139.此外,金属反射层35c在水平方向上与第一焊盘金属层35a相隔,并且可以将第一焊盘金属层35a以环形形状围绕。金属反射层35c可以覆盖台面m的上表面以及侧表面,更进一步,可以向台面m周围的区域延伸。

140.金属反射层35c可以布置为限定在下部绝缘层33上,因此,与第一导电型半导体层23以及欧姆反射层31相隔。然而,并不限于此,金属反射层35c的一部分也可以与暴露在台面m周围的第一导电型半导体层23连接。

141.所述第一焊盘金属层35a以及金属反射层35c可以在相同工序中用相同材料一起形成。例如,所述第一焊盘金属层35a以及金属反射层35c,作为粘结层可以包括ti、cr、ni等,并且作为反射层可以包括al。更进一步,所述第一焊盘金属层35a以及金属反射层35c还可以包括用于防止如sn等的金属元素的扩散的防扩散层以及用于防止防扩散层的氧化的防氧化层。可以使用例如cr、ti、ni、mo、tiw或者w等作为防扩散层,并且可以使用au作为防氧化层。

142.参照图7a以及图7b,形成有覆盖第一焊盘金属层35a以及金属反射层35c的上部绝缘层37。上部绝缘层37可以具有暴露第一焊盘金属层35a的第一开口部37a以及暴露欧姆反射层31的第二开口部37b。在本实施例中,虽然示出了多个第一开口部37a以及第二开口部37b,但并不限于此,也可以使用单个第一开口部37a以及单个第二开口部37b。并且,所述第

二开口部37b使通过下部绝缘层33的第二开口部33b而暴露的欧姆反射层31暴露。

143.此外,上部绝缘层37也可以沿基板21的边缘而覆盖下部绝缘层33的边缘,并且暴露基板21的边缘附近的部分区域。据此,金属反射层35c的边缘可以由下部绝缘层33和上部绝缘层37而密封。上部绝缘层37的边缘可以形成为与第一焊盘金属层35a相隔(例如,至少14μm)地形成。

144.上部绝缘层37可以由硅氧化膜或者硅氮化膜形成,更进一步也可以由分布布拉格反射器形成。

145.然后,在上部绝缘层37上形成如图1以及图2所示的第一凸块焊盘39a以及第二凸块焊盘39b。

146.第一凸块焊盘39a可以通过上部绝缘层37的第一开口部37a而与第一焊盘金属层35a电连接,第二凸块焊盘39b可以通过上部绝缘层37的第二开口部37b而与欧姆反射层31电连接。

147.在形成第一凸块焊盘39a以及第二凸块焊盘39b后,可以通过研磨工艺和/或抛光工艺而局部地去除基板21的下表面而减少基板21的厚度。然后,将基板21按单个芯片单位进行分割,据此提供彼此分离的发光二极管。此时,所述基板21可以利用激光划线技术而分离。

148.图8是用于说明本发明的另一实施例的发光二极管的概略的平面图。

149.参照图8,根据本实施例的发光二极管与参照图1以及图2而说明的发光二极管大致相似,但差异在于第一凸块焊盘39a与金属反射层35c连接。为了避免重复,针对相同或者相似的事项将省略详细说明。

150.根据本实施例的发光二极管的上部绝缘层37还包括暴露金属反射层35c的第三开口部37c。此外,第一凸块焊盘39a通过上部绝缘层37的第一开口部37a而与第一焊盘金属层35a连接的同时,通过所述第三开口部37c连接到金属反射层35c。

151.根据本实施例,由于金属反射层35c被连接到第一凸块焊盘39a,因此可以通过金属反射层35c而散热。据此,提高了发光二极管的散热性能。

152.在本实施例中,虽然说明了金属反射层35c连接到第一凸块焊盘39a的情形,但并不限于此,也可以连接到第二凸块焊盘39b。

153.此外,由于根据图1以及图2的实施例的金属反射层35c与第一凸块焊盘39a或者第二凸块焊盘39b电绝缘,因此被电浮置。与此相反地,由于根据本实施例的金属反射层35c被连接到第一凸块焊盘39a或者第二凸块焊盘39b,因此不会被电浮置。

154.图9是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

155.参照图9,根据本实施例的发光二极管与参照图1以及图2而说明的发光二极管大致相似,但差异在于第一焊盘金属层35a以及金属反射层35c的形状以及位置。为了避免重复,针对相同或者相似的事项将省略详细说明。

156.在图1的实施例,虽然反射金属层35c以环形形状围绕第一焊盘金属层35a,但在本实施例中,如图9所示,反射金属层35c被分成多个部分而布置,尤其布置在台面m的边角附近。

157.并且,第一焊盘金属层35a在贯通孔30a内电连接到第一导电型半导体层23的同时,在台面m的边缘附近与第一导电型半导体层23电连接。

158.图10是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

159.参照图10,根据本实施例的发光二极管与参照图9而说明的发光二极管大致相似,但差异在于金属反射层35c分别连接于第一凸块焊盘39a或者第二凸块焊盘39b。

160.即,上部绝缘层37具有暴露布置在台面m的各个边角附近的金属反射层35c的开口部37c。并且,第一凸块焊盘39a以及第二凸块焊盘39b分别覆盖上部绝缘层37的开口部37c而连接到金属反射层35c。

161.根据本实施例,由于有助于通过金属反射层35c散热,因此可以改善散热效率。

162.图11是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

163.参照图11,根据本实施例的发光二极管与参照图9而说明的发光二极管大致相似,但在台面m的形状方面有差异,且差异在于,附加选择第二焊盘金属层35b而省略第一凸块焊盘39a、第二凸块焊盘39b。

164.根据本实施例的发光二极管的台面m不具有贯通孔(图9的30a)。因此,下部绝缘层33不具有第一开口部33a。此外,在台面m的边缘形成有向台面m的区域内侧凹陷的槽。下部绝缘层33形成为在这些槽内暴露第一导电型半导体层23。

165.第一焊盘金属层35a在台面m的边缘与第一导电型半导体层23电连接。

166.此外,上部绝缘层37具有暴露第一焊盘金属层35a的第一开口部37a以及暴露第二焊盘金属层35b的第二开口部。通过这些开口部37a、37b而暴露的第一焊盘金属层35a以及第二焊盘金属层35b在将发光二极管倒装接键合时,不使用凸块焊盘的情况下直接被使用。

167.上部绝缘层37的第一开口部37a以及第二开口部37b将分别布置在第一焊盘金属层35a的两侧的金属反射层35c暴露。据此,发光二极管通过诸如焊料等的键合材料而贴装在衬底或者印刷电路基板时,由于通过金属反射层35c也可以散热,因此散热效率得到改善。

168.此外,在本实施例,第二焊盘金属层35b布置在台面m上,并且通过下部绝缘层33的开口部33b而与欧姆反射层31电连接。第二焊盘金属层35b可以由第一焊盘金属层35a围绕。第一焊盘金属层35a以及第二焊盘金属层35b可以与金属反射层35c在相同工序中用相同材料一起形成。

169.图12是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

170.参照图12,根据本实施例的发光二极管与参照图9说明的发光二极管大致相似,但差异在于台面m的形状。

171.根据本实施例的发光二极管的台面m具有贯通孔(图9的30a),并且如参照图11进行的说明,在台面m的边缘具有向台面m区域内侧凹陷的槽。下部绝缘层33形成为在这些槽内暴露第一导电型半导体层23。

172.据此,第一焊盘金属层35a可以在贯通孔30a以及槽内与第一导电型半导体层23电连接。

173.图13是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

174.参照图13,根据本实施例的发光二极管与参照图12说明的发光二极管大致相似,但差异在于上部绝缘层37具有暴露金属反射层35c的开口部37c。

175.第一凸块焊盘39a以及第二凸块焊盘39b分别与通过上部绝缘层37的开口部37c而暴露的金属反射层35c连接,因此发光二极管的散热性能得到改善。

176.图14是用于说明根据本发明的一实施例的发光二极管的概略的平面图,图15是沿图14的截取线a-a截取的剖面图,图16是图14的发光二极管的概略的电路图。

177.参照图14、图15以及图16,所述发光二极管包括基板121、多个发光单元c1~c7、欧姆反射层131、下部绝缘层133、第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c、连接部135ab、上部绝缘层137、第一凸块焊盘139a以及第二凸块焊盘139b。发光单元c1~c7分别包括半导体叠层130,该半导体叠层130包括第一导电型半导体层123、活性层125以及第二导电型半导体层127。

178.只要是可以使氮化镓类半导体生长的基板,则基板121不受特别的限制。作为基板121的示例,可以是蓝宝石基板、氮化镓基板、sic基板等多种,可以是图案化的蓝宝石基板。基板121如图14的平面图中所示,可以具有矩形或者正方形外形,但并不限于此。基板121的大小并不受特别限制,可以进行多种选择。

179.多个发光单元c1~c7在基板121上彼此相隔而布置。虽然在本实施例中示出了七个发光单元c1~c7,但发光单元的个数是可以调节的。

180.发光单元c1~c7分别包括第一导电型半导体层123。第一导电型半导体层123布置在基板121上。第一导电型半导体层123作为在基板121上生长的层,可以是掺杂了杂质,例如si的氮化镓类半导体层。

181.第一导电型半导体层123上布置有活性层125以及第二导电型半导体层127。活性层125布置在第一导电型半导体层123和第二导电型半导体层127之间。活性层125以及第二导电型半导体层127可以具有比第一导电型半导体层123小的面积。活性层125以及第二导电型半导体层127可以通过台面蚀刻而以台面形态位于第一导电型半导体层123上。

182.在发光发光单元c1~c7的边缘中的与基板121的边缘相邻的边缘,第一导电型半导体层123的边缘和台面,例如第一导电型半导体层123的边缘和活性层以及第二导电型半导体层127的边缘可以彼此相隔。即,第一导电型半导体层123的部分上表面暴露在台面的外部。活性层125相比第一导电型半导体层123更远地相隔于基板121的边缘,因此可以防止活性层125在通过激光进行的基板分离工艺中受损伤。

183.此外,在发光单元c1~c7的边缘中与相邻的发光单元相向的边缘,第一导电型半导体层123的边缘和活性层125以及第二导电型半导体层127的边缘可以位于相同的倾斜面上。因此,在发光单元彼此相向的表面,第一导电型半导体层123的上部面可以不被暴露。据此,可以确保发光单元c1~c7的发光面积。

184.活性层125可以具有单量子阱结构或者多重量子阱结构。活性层125内的阱层的组成以及厚度决定生成的光的波长。尤其是,通过调节阱层的组成,可以提供生成紫外线、蓝色光或者绿色光的活性层。

185.此外,第二导电型半导体层127可以是掺杂有p型杂质,例如掺杂有mg的氮化镓类半导体层。虽然第一导电型半导体层123以及第二导电型半导体层127可以分别是单层,但并不限于此,也可以是多重层,并且包括超晶格层。第一导电型半导体层123、活性层125以及第二导电型半导体层127可以利用金属有机化学气相生长法(mocvd)或者利用分子束外延法(mbe)等公知方法而在腔室内生长在基板121上而形成。

186.此外,发光单元c1~c7分别具有贯穿第二导电型半导体层127以及活性层123而暴露第一导电型半导体层123的贯通孔130a。贯通孔130a被第二导电型半导体层127以及活性

层125围绕。如图所示,贯通孔130a可以布置在发光单元c1~c7的中央区域,并且可以具有长形形状。然而本发明并不限于此,也可以在各个发光单元形成多个贯通孔。

187.此外,欧姆反射层131可以布置在第二导电型半导体层127上,并与第二导电型半导体层127电连接。欧姆反射层131在第二导电型半导体层127的上部区域横跨第二导电型半导体层127的几乎整个区域而布置。例如,欧姆反射层131可以覆盖第二导电型半导体层127的上部区域的80%以上,甚至90%以上。然而,为了防止由有可能从单元分离区域iso或者基板121的边缘侧流入的水分导致的损伤,欧姆反射层131的边缘可以比第二导电型半导体层127的边缘位于单元区域内侧。

188.欧姆反射层131可以包括具有反射性的金属层,因此,可以将在活性层125生成而向欧姆反射层131行进的光向基板121侧反射。例如,欧姆反射层131可以形成为单一反射金属层,但并不限于此,也可以包括欧姆层和反射层。欧姆层可以使用如ni等金属层或者ito等透明氧化物层,反射层可以使用ag或者al等具有高反射率的金属层。

189.下部绝缘层133覆盖发光单元c1~c7以及欧姆反射层131。下部绝缘层133不仅可以覆盖发光单元c1~c7的上表面,还可以沿其外周而覆盖发光单元c1~c7的侧表面,并且可以局部地覆盖发光单元c1~c7周围的基板121。下部绝缘层133尤其覆盖发光单元c1~c7之间的单元分离区域iso,更进一步,可以局部地覆盖暴露在贯通孔130a内的第一导电型半导体层123。

190.此外,下部绝缘层133具有暴露第一导电型半导体层的第一开口部133a以及暴露欧姆反射层131的第二开口部133b。第一开口部133a在贯通孔130a内暴露第一导电型半导体层123,并且可以沿基板121的边缘而暴露基板121的上部面。

191.第二开口部133b位于欧姆反射层131的上部而暴露欧姆反射层131。第二开口部133b的位置以及形状可以为了布置发光单元c1~c7以及发光单元c1~c7的电连接而进行多种变形。并且,虽然在图14中示出了在各个发光单元上布置有一个第二开口部133b的情形,但也可以在各个发光单元上布置有多个第二开口部133b。

192.此外,下部绝缘层133可以形成为sio2或者si3n4的单层,但并不限于此。例如,下部绝缘层133也可以具有包括硅氮化膜和硅氧化膜的多层结构,也可以包括将sio2膜、tio2膜、zro2膜、mgf2膜或者nb2o5膜等中折射率互不相同的层交替地沉积而成的分布布拉格反射器。并且,虽然下部绝缘层133的所有部分可以是相同的叠层结构,但并不限于此,特定部分可以比其他部分包括更多的叠层。尤其是,欧姆反射层131周围的下部绝缘层133可以比欧姆反射层131上部的下部绝缘层133相比更厚。

193.此外,第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c以及连接部135ab布置在所述下部绝缘层133上。第二焊盘金属层135b位于第一发光单元c1上部,第一焊盘金属层135a位于最后的发光单元,即第七发光单元c7的上部。此外,连接部135ab布置为横跨相邻的两个发光单元上部,将发光单元c1~c7串联电连接。据此,如图16所示,借助连接部135ab而使图14的7个发光单元c1~c7串联连接而形成串联阵列。在此,第一发光单元c1位于串联阵列的首端,作为最后发光单元的第七发光单元c7位于串联阵列的末端。

194.再次参照图14,第一焊盘金属层135a可以布置为限定在最后发光单元c7的上部区域内,更进一步,可以布置为限定在最后发光单元c7的第二导电型半导体层127的上部区域内。第一焊盘金属层135a也可以通过下部绝缘层133的第一开口部133a而与最后发光单元

c7的第一导电型半导体层123电连接。第一焊盘金属层135a可以通过第一开口部133a而直接与第一导电型半导体层123接触。

195.并且,第二焊盘金属层135b可以布置为限定在第一发光单元c1的上部区域内,更进一步,可以布置为限定在第一发光单元c1的第二导电型半导体层127的上部区域内。第二焊盘金属层135b可以通过下部绝缘层133的第二开口部133b而与第一发光单元c1上的欧姆反射层131电连接。第二焊盘金属层135b可以通过第二开口部133b而直接接触到欧姆反射层131。

196.此外,第二焊盘金属层135b可以被连接部135ab围绕,因此,第二焊盘金属层135b和连接部135ab之间可以形成有围绕第二焊盘金属层135b的边界区域。该边界区域使下部绝缘层133暴露。

197.此外,连接部135ab将彼此相邻的发光单元电连接。各连接部135ab在电连接到一个发光单元的第一导电型半导体层123的同时,与相邻的发光单元的欧姆反射层131也电连接,因此,电连接到第二导电型半导体层127层将这些发光单元串联连接。更具体地,连接部135ab可以分别与通过下部绝缘层133的第一开口部133a而暴露的第一导电型半导体层123电连接,并且可以与电连接到通过第二开口部133b而暴露的欧姆反射层131。更进一步,连接部135ab也可以直接接触到第一导电型半导体层123以及欧姆反射层131。

198.各连接部135ab经过发光单元之间的单元分离区域iso。各连接部135ab可以仅经过第一导电型半导体层123的多个边缘中的一个边缘的上部区域。据此,可以减小位于单元分离区域iso上部的连接部135ab的面积。更进一步,除了为了连接相邻的发光单元而经过单元分离区域iso的连接部135ab的部分以外的剩余部分全部布置为限定在发光单元区域上部。例如,发光单元c1~c7可以分别如图14所示地具有矩形形状,因此,具有四个边缘。连接部135ab仅经过一个发光单元的边缘中的一个边缘上部区域,并且可以与所述发光单元的剩下的边缘的上部区域相隔。

199.单元分离区域iso作为将半导体叠层130蚀刻而暴露有基板121的区域,该区域与发光单元c1~c7的部分相比,深度更大,因此形态上的变化严重。据此,覆盖单元分离区域iso的下部绝缘层133以及连接部135ab在单元分离区域iso附近发生严重的形态变化,即高度变化。连接部135ab为了连接相邻的两个发光单元而将经过形态变化大的单元分离区域iso。据此,有可能在连接部135ab发生多种问题,尤其容易发生由于外部环境导致的损伤。因此,可以通过减少位于单元分离区域iso上部的连接部135ab的面积而提高发光二极管的可靠性。

200.此外,第三焊盘金属层135c与第一焊盘金属层135a以及第二焊盘金属层135b以及连接部135ab不同地,可以通过所述下部绝缘层133而与发光单元c1~c7以及欧姆反射层131相隔。并且,第三焊盘金属层135c与第一焊盘金属层135a、第二焊盘金属层135b以及连接部135ab相隔。

201.第三焊盘金属层135c可以位于至少一个发光单元的上部区域,多个第三焊盘金属层135c可以分散地布置在多个发光单元的上部区域。在本实施例中,第三焊盘金属层135c可以布置在除了第一发光单元c1以及第七发光单元c7以外的剩余的发光单元,即第二发光单元c2至第六发光单元c6上部。即,第三焊盘金属层135c分别布置在连接有第一焊盘金属层135a以及第二焊盘金属层135b的发光单元c7、c1以外的发光单元c2~c6上部。然而,本发

明并不限于此,所有发光单元c1~c7上部可以布置有第三焊盘金属层135c,或者一部分发光单元上的第三焊盘135c也可以被省略。对于布置有第一焊盘金属层135a以及第二焊盘金属层135b的发光单元c7、c1而言,第一焊盘金属层135a以及第二焊盘金属层135b可以为散热做出贡献。因此,可以在除了第一发光单元c1以及第七发光单元c7以外的发光单元c2~c6均布置第三焊盘金属层135c而提高这些发光单元c1~c7的散热。

202.此外,在几个实施例中,第三焊盘金属层135c可以限定地布置在欧姆反射层131的上部区域。从发光单元释放的热易于通过欧姆反射层131而传递。因此,通过将第三焊盘金属层135c布置为与欧姆反射层131重叠,从而可以容易地从欧姆反射层131向第三焊盘金属层135c传递热量。然而,本发明并不限于此,第三焊盘金属层135c可以布置在欧姆反射层131上部区域的外部,更进一步,也可以横跨至少两个发光单元而布置。

203.在本实施例中,第三焊盘金属层135c示出为具有长形的矩形形状,但本发明并不限于此,可以具有多种形状。

204.第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c以及连接部135ab可以在形成下部绝缘层133后在相同工序用相同材料一起形成,因此可以位于相同位置级。然而,本发明并不一定限于此,第三焊盘金属层135c也可以由与第一焊盘金属层135a以及第二焊盘金属层135b不同的材料通过不同工艺而形成。并且,虽然并不一定限于此,但第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c以及连接部135ab可以分别包括位于下部绝缘层133上的部分。尤其是,第三焊盘金属层135c全部位于下部绝缘层133上而与发光单元以及欧姆反射层131相隔。

205.此外,第一焊盘金属层135a、第二焊盘金属层135b以及连接部135ab可以包括如al层的反射层,反射层可以形成在ti、cr或者ni等的粘结层上。并且,在所述反射层上可以形成有ni、cr、au等单层或者复合层结构的保护层。第一焊盘金属层135a、第二焊盘金属层135b以及连接部135ab可以具有例如cr/al/ni/ti/ni/ti/au/ti的多层结构。第三焊盘金属层135c可以与第一焊盘金属层135a、第二焊盘金属层135b利用相同的材料且具有相同的层结构,但并不限于此,也可以利用不同的材料且具有不同的层结构。

206.上部绝缘层137覆盖第一焊盘金属层135a、第二焊盘金属层135b、以及第三焊盘金属层135c和连接部135ab。并且,上部绝缘层137可以围绕发光单元c1~c7的外周而覆盖下部绝缘层133的边缘。然而,上部绝缘层137可以沿基板121的边缘而暴露基板121的上部面。为了防止水分渗透而损伤连接部135b,从上部绝缘层137的边缘到连接部135ab的最短距离越远越好,可以是大约15μm以上。比这个距离短的情形下,如果使发光二极管在低电流,例如25ma下工作,则连接部135ab容易由于水分而损伤。

207.此外,上部绝缘层137具有暴露第一焊盘金属层135a的第一开口部137a、暴露第二焊盘金属层135b的第二开口部137b以及暴露第三焊盘金属层135c的第三开口部137c。第一开口部137a以及第二开口部137b分别布置在最后的发光单元c7和第一发光单元c1的上部区域。并且,第三开口部137c位于第三焊盘金属层135c上。虽然图14示出了两个第三开口部137c布置在各个第三焊盘金属层135c上,然而可以由一个第三开口部137c布置在一个第三焊盘金属层135c上,也可以由三个以上的第三开口部137c布置在一个第三焊盘金属层135c上。如果将第一开口部137a、第二开口部137b、以及第三开口部137c排除,则发光单元c1~c7的其他区域可以全部被上部绝缘层137覆盖。因此,连接部135ab的上表面以及侧表面可

以全部被上部绝缘层137覆盖而密封。

208.此外,在一实施例中,如图14所示,上部绝缘层137的第二开口部137b可以与下部绝缘层133的第二开口部133b在横向上相隔而布置,以使其不与下部绝缘层133的第二开口部133b重叠。据此,即使焊料通过上部绝缘层137的第二开口部137b而渗透,也可以防止焊料向下部绝缘层133的第二开口部133b扩散,从而可以防止焊料导致的欧姆反射层131的污染。然而,本发明并不限于此,也可以布置为上部绝缘层137的第二开口部137b与下部绝缘层133的第二开口部133b重叠。上部绝缘层137的第三开口部137c不仅在横向上与上部绝缘层137的第一开口部137a以及第二开口部137b相隔,还在横向上与下部绝缘层133的开口部133a、133b相隔。

209.虽然上部绝缘层137可以形成为sio2或者si3n4的单层,但并不限于此。例如,上部绝缘层137也可以具有包括硅氮化膜和硅氧化膜的多层结构,也可以包括将sio2膜、tio2膜、zro2膜、mgf2膜或者nb2o5膜等中折射率互不相同的层交替地沉积的分布布拉格反射器。

210.如图14所示,第一凸块焊盘139a以及第二凸块焊盘139b可以横跨多个发光单元而布置。在图14,第一凸块焊盘139a可以横跨第二发光单元c2、第三发光单元c3、第五发光单元c5、第六发光单元c6以及第七发光单元c7的上部区域而布置,第二凸块焊盘139b可以横跨第一发光单元c1、第四发光单元c4、第五发光单元c5、第六发光单元c6以及第七发光单元c7的上部区域而布置。据此,可以相对大地形成第一凸块焊盘139a以及第二凸块焊盘139b,因此可以有助于发光二极管的贴装工艺。

211.此外,第一凸块焊盘139a电连接到通过上部绝缘层137的第一开口部137a而暴露的第一焊盘金属层135a,第二凸块焊盘139b与通过第二开口部137b而暴露的第二焊盘金属层135b电连接。并且,第一凸块焊盘139a以及第二凸块焊盘139b通过上部绝缘层137的第三开口部137c而接触到第三焊盘金属层135c。如图14所示,第一凸块焊盘139a将上部绝缘层137的第一开口部137a全部覆盖而密封,第二凸块焊盘139b将上部绝缘层137的第二开口部137b全部覆盖而密封。并且,第一凸块焊盘139a以及第二凸块焊盘139b将上部绝缘层137的第三开口部137c全部覆盖而密封。因此,上部绝缘层137的第三开口部137c布置为限定在第一凸块焊盘139a的下部区域或者第二凸块焊盘139b的下部区域内。

212.并且,第一凸块焊盘139a或者第二凸块焊盘139b可以覆盖第三焊盘金属层135c的上部区域,以使第三焊盘金属层135c限定地位于第一凸块焊盘139a或者第二凸块焊盘139b的下部区域内。然而,本发明并不限于此,第三焊盘金属层135c的一部分可以布置在第一凸块焊盘139a以及第二凸块焊盘139b的下部区域外部。

213.第一凸块焊盘139a以及第二凸块焊盘139b作为将发光二极管键合到衬底或者印刷电路板的部分,由适合键合的材料形成。例如,第一凸块焊盘139a以及第二凸块焊盘139b可以包括au层或者ausn层。

214.根据本实施例,将对电连接不做贡献的第三焊盘金属层135c(散热焊盘)布置在第一凸块焊盘139a以及第二凸块焊盘139b与发光单元c1~c7之间,并将其与第一凸块焊盘139a或者第二凸块焊盘139b连接,据此可以提高发光二极管的散热性能。

215.虽然本实施例中对具有7个发光单元c1~c7的发光二极管进行了说明,但发光单元的个数可以更多,也可以更少。

216.以上对发光二极管的结构进行了详细说明,其可以通过以下所说明的发光二极管

制造方法而更加明确地理解。

217.图17至图22是为了说明根据图14的实施例的发光二极管制造方法的概略的平面图以及剖面图。各附图中,a表示平面图,b表示沿各平面图的截取线a-a截取的剖面图。

218.首先,参照图17a以及图17b,在基板121上生长包括第一导电型半导体层123、活性层125以及第二导电型半导体层127的半导体叠层130。所述基板121作为能够使氮化镓类半导体生长的基板,可以是例如蓝宝石基板、碳化硅基板、氮化镓(gan)基板、尖晶石基板等。尤其是,所述基板可以是图案化的基板(例如,图案化的蓝宝石基板)。

219.第一导电型半导体层123可以包括例如n型氮化镓类层,第二导电型半导体层127可以包括p型氮化镓类层。并且,活性层125可以是单量子阱或者多重量子阱结构,并且可以包括阱层和阻挡层。并且,阱层可以根据所需的光的波长而选择其组成元素,可以包括例如algan、gan或者ingan。

220.然后,将半导体叠层130图案化而形成多个发光单元c1~c7。例如,可以利用光刻以及蚀刻工艺而执行为了暴露第一导电型半导体层123的上表面的台面形成工艺以及用于形成单元分离区域iso的单元分离工艺。

221.发光单元c1~c7可以借助单元分离区域iso彼此相隔,并且分别具有贯通孔130a。如图17b所示,单元分离区域iso的侧壁以及贯通孔130a的侧壁可以倾斜地形成。

222.此外,通过台面蚀刻工艺而暴露各发光单元的第一导电型半导体层123的上表面。贯通孔130a可以在台面蚀刻工艺中一起形成。然而,第一导电型半导体层123的上表面可以沿第二导电型半导体层127以及活性层123的外周而以环形形状暴露,但并不限于此。如图17a以及图17b所示,在位于基板121的边缘附近的发光单元c1~c7的边缘附近暴露第一导电型半导体层123的上表面,并在除此之外的边缘附近,第二导电型半导体层127、活性层123以及第一导电型半导体层123可以构成连续的倾斜面,据此,第一导电型半导体层123的上表面可以不被暴露。在特定实施例,可以存在被发光单元围绕的孤立的发光单元,该被孤立的发光单元的边缘与基板121的边缘与基板121的边缘相隔。在这种情形下,该被孤立的发光单元的第一导电型半导体层123可以与第二导电型半导体层127以及活性层125一起形成连续的倾斜面,并且可以在该边缘附近完全不具有被暴露的上表面。然而,本发明并不限于此,可以在各个发光单元的边缘暴露有第一导电型半导体层123的上表面。

223.随着在基板121上借助单元分离区域iso而形成彼此相隔的多个发光单元c1~c7,形成高度具有彼此相同的位置的形态。在这种形态中,各发光单元的第二导电型半导体层127的上表面最高,暴露在单元分离区域iso的基板121表面最低。

224.参照图18a以及图18b,在发光单元c1~c7上形成欧姆反射层131。欧姆反射层131可以利用例如,剥离技术而形成。欧姆反射层131可以形成为单层或者多重层,例如,可以包括欧姆层以及反射层。这些层可以利用例如,电子束蒸发法而形成。在形成欧姆反射层131之前,也可以在将要形成欧姆反射层131的区域先形成具有开口部的预备绝缘层(未图示)。

225.在本实施例中,说明了在形成发光单元c1~c7之后形成欧姆反射层131的情形,但并不限于此。例如,可以先形成欧姆反射层131,再形成发光单元c1~c7,并且也可以在半导体叠层130上沉积用于欧姆反射层131的金属层后,金属层和半导体叠层130一起被图案化,从而欧姆反射层131以及发光单元c1~c7一起形成。

226.参照图19a以及图19b,形成覆盖欧姆反射层131以及发光单元c1~c7的下部绝缘

层133。下部绝缘层133可以使用化学气相沉积cvd等技术而形成为sio2等氧化膜、sin

x

等氮化膜、mgf2等绝缘膜。虽然下部绝缘层133可以形成为单层,但并不限于此,也可以形成为多重层。更进一步,下部绝缘层133可以形成为低折射物质层和高折射物质层交替层叠的分布布拉格反射器(dbr)。例如,可以通过将sio2/tio2、sio2/nb2o5、sio2/zro2或者mgf2/tio2等的层叠层而形成反射率高的绝缘反射层。在先说明的预备绝缘层(未图示)可以和下部绝缘层133结合。因此,基于形成在欧姆反射层31周围的预备绝缘层,下部绝缘层33的厚度可以随位置而不同。即,欧姆反射层131上的下部绝缘层133可以比欧姆反射层131周围的下部绝缘层133薄。

227.下部绝缘层133可以通过光刻工艺以及蚀刻工艺而被图案化,据此,下部绝缘层133可以在贯通孔130a内具有暴露第一导电型半导体层123的第一开口部133a,并且具有在各发光单元上暴露欧姆反射层131的第二开口部133b。更进一步,下部绝缘层133可以在基板121的边缘附近暴露基板121的上表面。

228.参照图20a以及图20b,在下部绝缘层133上形成第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c以及连接部135ab。

229.连接部135ab通过将第一发光单元c1至第七发光单元c7电连接而形成发光单元c1~c7的串联阵列。第一发光单元c1位于串联阵列的首端,作为最后的发光单元的第七发光单元c7位于串联阵列的末端。

230.尤其是,连接部135ab分别将一个发光单元的第一导电型半导体层123和与此相邻的发光单元的第二导电型半导体层127电连接。连接部135ab可以电连接到通过下部绝缘层133的第一开口部133a而暴露在贯通孔130a内的第一导电型半导体层123,并且可以电连接到通过下部绝缘层133的第二开口部133b而暴露的欧姆反射层131。更进一步,连接部135ab可以直接接触到第一导电型半导体层123和欧姆反射层131。

231.连接部135ab为了连接相邻的发光单元而经过单元分离区域iso。如图20a所示,各个连接部135ab为了减少基板121上的形态的影响,可以仅经过一个发光单元的第一导电型半导体层123的边缘中的一个边缘的上部。即,在本实施例,各发光单元的第一导电型半导体层123具有四个边缘,连接部135ab可以形成为仅经过这些边缘中的一个边缘的上部。通过防止连接部135ab对于电连接不必要地经过单元拆分区域iso,从而可以减少连接部135ab由于形态的影响而受损伤。然而,本发明并不限于此,连接部135ab的形状可以进行多种变形。

232.此外,第一焊盘金属层135a位于布置在发光单元的串联阵列的末端的最后的发光单元c7上,第二焊盘金属层135b位于布置在首端的第一发光单元c1上。第一焊盘金属层135a可以布置为限定在最后的发光单元c7的第二导电型半导体层127的上部区域内,第二焊盘金属层135b可以布置为限定在第一发光单元c1的上部区域内。

233.第一焊盘金属层135a在最后的发光单元c7上通过下部绝缘层133的第一开口部133a而电连接到第一导电型半导体层123。第一焊盘金属层135a可以直接接触到第一导电型半导体层123。因此,第一焊盘金属层135a可以包括欧姆接触到第一导电型半导体层123的欧姆层。

234.此外,第二焊盘金属层135b在第一发光单元c1上通过下部绝缘层133的第二开口部133b而电连接到欧姆反射层131。第二焊盘金属层135b可以直接接触到欧姆反射层131。

更进一步,如图20a所示,第二焊盘金属层135b可以被连接部135ab围绕。据此,可以在第二焊盘金属层135b和连接部135ab之间形成有边界区域,并且下部绝缘层133可以暴露在该边界区域。

235.第三焊盘金属层135c布置在发光单元c2~c6上。在本实施例,第三焊盘金属层135c尤其布置在没有布置第一焊盘金属层135a以及第二焊盘金属层135b的发光单元c2~c6。然而,在另一实施例中,第三焊盘金属层135c也可以布置在布置有第一焊盘金属层135a以及第二焊盘金属层135b的发光单元c7、c1上。第三焊盘金属层135c也可以如图20a所示,布置为限定在欧姆反射层131的上部区域内。然而,第三焊盘金属层135c可以通过下部绝缘层133而与欧姆反射层131相隔。

236.所述第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c以及连接部135ab在相同工序中用相同材料一起形成。例如,所述第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c以及连接部135ab,作为粘结层可以包括ti、cr、ni等,作为金属反射层可以包括al。更进一步,所述第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c以及连接部135ab还可以包括用于防止sn等金属元素的扩散的防扩散层以及用于防止防扩散层的氧化的防氧化层。可以利用例如cr、ti、ni、mo、tiw或者w等作为防扩散层,并且可以使用au作为防氧化层。

237.在本实施例中,可以通过在相同工序一起形成所述第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c以及连接部135ab而使工艺简单化。然而,本发明并不限于此,也可以通过附加的工序将第三焊盘金属层135c形成在下部绝缘层133上。在这种情形下,第三焊盘金属层135c也可以不包括金属反射层。

238.参照图21a以及图21b,形成覆盖第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c以及连接部135ab的上部绝缘层137。上部绝缘层131具有使第一焊盘金属层135a暴露的开口部137a、使第二焊盘金属层135b暴露的开口部137b以及使第三焊盘金属层135c暴露的开口部137c。所述开口部137a、137b、137c可以分别被布置为限定在第一焊盘金属层135a、第二焊盘金属层135b、第三焊盘金属层135c的区域上部。

239.在本实施例中,虽然示出了多个开口部137a,但并不限于此,也可以使用一个开口部137a。并且,虽然示出了单个开口部137b,但也可以形成有多个开口部137b。更进一步,虽然示出了各个第三焊盘金属层135c通过两个开口部137c而暴露的情形,但并不限于此,各个第三焊盘金属层135c可以通过一个开口部137c或者三个以上的多个开口部137c而暴露,更进一步,暴露各个第三焊盘金属层135c的开口部137c的个数可以互不相同。例如,在第三焊盘金属层135c相对更宽的情形下,可以在其上布置有更多数量的开口部137c。

240.此外,上部绝缘层137的开口部137b可以布置为与下部绝缘层133的第二开口部133b在横向上相隔。通过使上部绝缘层137的开口部137b和下部绝缘层133的第二开口部133b以彼此不重叠的方式相隔,从而可以防止欧姆反射层131被焊料等污染。然而,本发明并不限于此,下部绝缘层133的第二开口部133b和上部绝缘层137的开口部137b也可以相互重叠。

241.此外,上部绝缘层137也可以沿着基板121的边缘而覆盖下部绝缘层133的边缘,并且可以暴露基板121的边缘附近的一部分区域。上部绝缘层137的边缘可以形成为与连接部135ab至少相隔19μm。

242.上部绝缘层137可以由硅氧化膜或者硅氮化膜形成,更进一步,也可以形成为分布布拉格反射器。

243.参照图22a以及图22b,上部绝缘层137上形成第一凸块焊盘139a以及第二凸块焊盘139b。

244.第一凸块焊盘139a通过上部绝缘层137的开口部137a而电连接到第一焊盘金属层135a,第二凸块焊盘139b通过上部绝缘层137的开口部137b而电连接到第二焊盘金属层135b。更进一步,第一凸块焊盘139a以及第二凸块焊盘139b分别通过上部绝缘层137的开口部137c而连接到第三焊盘金属层135c。

245.如图22a所示,第一凸块焊盘139a以及第二凸块焊盘139b可以横跨多个发光单元而形成。上部绝缘层137在发光单元和第一凸块焊盘139a以及第二凸块焊盘139b之间防止电短路。并且,第三焊盘金属层135c由于通过下部绝缘层133而与欧姆反射层131电绝缘,因此即使第一凸块焊盘139a以及第二凸块焊盘139b与第三凸块焊盘金属层135c连接也不会发生电短路。

246.可以在形成第一凸块焊盘139a以及第二凸块焊盘139b后,通过研磨和/或抛光工艺而局部地去除基板121的下表面,从而减少基板121的厚度。然后,将基板121按单个芯片单位进行分割,据此提供彼此分离的发光二极管。此时,所述基板21可以利用激光划线技术而分离。

247.根据本实施例,经过第一焊盘金属层135a以及第二焊盘金属层135b而通过第一凸块焊盘139a以及第二凸块焊盘139b释放的热途径以外,还可以追加经过第三焊盘金属层135c而通过第一凸块焊盘139a以及第二凸块焊盘139b释放的热途径。尤其是,可以通过在不与第一焊盘金属层135a以及第二焊盘金属层135b连接的发光单元c2~c6布置第三焊盘金属层135c而改善这些发光单元c2~c6的散热性能。

248.图23是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。以下,为了避免重复,针对本实施例的发光二极管,详细说明与图14的实施例的不同点,并对相同的内容进行简略的说明或者省略说明。

249.参照图23,根据本实施例的发光二极管在基板121上布置有三个发光单元c1、c2、c3,并且这些发光单元借助连接部135ab而被串联连接。发光单元c1、c2、c3通过单元分离区域iso而彼此分离。此外,虽然在先的实施例中沿基板121的边缘在发光单元的周围暴露了基板121的上表面,但本实施例中示出为基板121的边缘被第一导电型半导体层123覆盖。然而,并不限于此,基板121上表面也可以沿该边缘而暴露。

250.此外,下部绝缘层133覆盖大部分发光单元c1~c3,并且覆盖单元分离区域iso。然而,下部绝缘层133在各发光单元c1~c3的贯通孔130a内具有开口部133a,并且具有将第一发光单元c1上的欧姆反射层131暴露的开口部133b。并且,在本实施例中,基板121边缘附近的第一导电型半导体层123可以暴露在下部绝缘层133的外部。

251.第一焊盘金属层135a布置在第三发光单元c3上,并通过下部绝缘层133的第一开口部133a而电连接到第三发光单元c3的第一导电型半导体层123。

252.第二焊盘金属层135b布置在第一发光单元c1上,并且通过下部绝缘层133的开口部133b而电连接到欧姆反射层131。

253.此外,第三焊盘金属层135c布置在各发光单元c1~c3上部。在本实施例中,在第一

发光单元c1的上部,一个第三焊盘金属层135c布置在连接部135ab周围,在第二发光单元c2上部,两个第三焊盘金属层135c彼此对向地布置在第二发光单元c2的两侧边缘附近,在第三发光单元c3上部布置有一个第三焊盘金属层135c。第一发光单元c1上部的第一焊盘金属层135c可以布置在第二焊盘金属层135b的相反侧。

254.此外,上部绝缘层137覆盖第一焊盘金属层至第三焊盘金属层135a、135b、135c以及连接部135ab,并且覆盖下部绝缘层133的边缘。下部绝缘层137具有暴露第一凸块焊盘135a的第一开口部137a、暴露第二焊盘金属层135b的第二开口部137b以及暴露第三焊盘金属层135c的第三开口部137c。

255.第一凸块焊盘139a以及第二凸块焊盘139b分别横跨所有三个发光单元c1、c2、c3而布置。第一凸块焊盘139a通过上部绝缘层137的第一开口部137a而连接到第一焊盘金属层135a的同时通过第三开口部137c而连接到第三焊盘金属层135c。并且,第二凸焊盘139b通过上部绝缘层137的第二开口部137b而连接到第二焊盘金属层135b的同时通过第三开口部137c而连接到第三焊盘金属层135c。

256.图24是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

257.参照图24,根据本实施例的发光二极管大致上与参照图23进行说明的发光二极管相似,但在第二发光单元c2上的第三焊盘金属层135c的形状方面有差异。即,所述第三焊盘金属层135c不限于第二发光单元c2区域上,而是向经过单元分离区域iso而向相邻的发光单元,即向第一发光单元c1以及第三发光单元c3的上部区域扩张。并且,在本实施例中,第一发光单元c1上的第三焊盘金属层135c和第二发光单元c2上的第三焊盘金属层135c彼此相隔,第三发光单元c3上的第三焊盘金属层135c和第二发光单元c2上的第三焊盘金属层135c彼此相隔。然而,它们也可以彼此相连。

258.第三焊盘金属层135c中的至少一部分可以布置在欧姆反射层131的上部区域的外部,更进一步,可以在连接部135ab的两侧布置在单元分离区域iso内。据此,由于可以反射向单元分离区域iso行进的光,因此可以提高光提取效率。

259.图25是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

260.参照图25,根据本实施例的发光二极管与参照图23而说明的发光二极管大致相似,但在第三焊盘金属层135c的形状方面有差异。即,第三焊盘金属层135c中的每一个并没有被限定在一个发光单元的上部区域内,而是横跨相邻的发光单元而布置。第三焊盘金属层135c在单元分离区域iso内布置在连接部135ab的两侧而覆盖单元分离区域iso的较大的面积,并且由于可以反射向单元分离区域iso行进的光,从而可以提高光提取效率。

261.图26是用于说明根据本发明的另一实施例的发光二极管的平面图。

262.参照图26,根据本实施例的发光二极管与参照图24而说明的发光二极管大体相似,但差异在于,第一焊盘金属层135a以及连接部135ab并不是通过发光单元c1、c2、c3的贯通孔130a而与第一导电型半导体层123电连接,而是与暴露在台面外部的第一导电型半导体层123电连接。

263.第一焊盘金属层135a与暴露在第三发光单元c3的第二导电型半导体层127周围的第一导电型半导体层123连接,连接部135ab与暴露在第一发光单元c1以及第二发光单元c2的第二导电型半导体层127周围的第一导电型半导体层123连接。

264.此外,在各发光单元c1、c2、c3布置有第三焊盘金属层135c,至少一个第三焊盘金

属层135c可以经过单元分离区域iso而横跨两个发光单元而布置。并且,在本实施例,虽然示出了相邻的第三焊盘金属层135c彼此相隔,但它们也可以彼此相连。

265.根据本实施例,可以增加第三焊盘金属层135c的面积而改善散热效率。

266.图27是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

267.参照图27,根据本发明的发光二极管虽然与参照图14或者图23而说明的发光二极管大致相似,但差异在于,包括八个发光单元c1~c8,并且这些发光单元c1~c8以4

×

2的行列布置。即,在下列布置有4个发光单元c1~c4,在上列布置有4个发光单元c5~c8。这些发光单元c1~c8通过连接部135ab而彼此串联连接。

268.第一凸块焊盘139a横跨上列的发光单元c5~c8上部而布置,第二凸块焊盘139b横跨下列的发光单元c1~c4的上部而布置。第一凸块焊盘139a在位于串联阵列的末端的第八发光单元c8的上部通过上部绝缘层137的第一开口部137a而连接到第一焊盘金属层135a。第二凸块焊盘139b在位于串联阵列的首端的第一发光单元c1的上部通过上部绝缘层137的第二开口部137b而连接到第二焊盘金属层135b。

269.并且,在第二发光单元至第七发光单元c2~c7的上部分别布置有第三焊盘金属层135c,第一凸块焊盘139a以及第二凸块焊盘139b通过上部绝缘层137的第三开口部137c而连接到第三焊盘金属层135c。

270.据此,从第一发光单元c1产生的热可以通过第二焊盘金属层135b而传递到第二凸块焊盘139b,从第八发光单元c8产生的热可以通过第一焊盘金属层135a而传递到第一凸块焊盘139a而释放。并且,从第二发光单元至第七发光单元c2~c7产生的热在通过连接部135ab而经过上部绝缘层137而被传递到第一凸块焊盘139a或者第二凸块焊盘139b的同时,可以经过欧姆反射层131以及下部绝缘层133而通过第三焊盘金属层135c传递到第一凸块焊盘139a或者第二凸块焊盘139b而被释放。

271.因此,通过布置第三焊盘金属层135c而可以提高发光二极管的散热性能。

272.图28是用于说明根据本发明的另一实施例的发光二极管的概略的平面图。

273.参照图28,根据本实施例的发光二极管虽然与参照图27而说明的发光二极管大致相似,但在第一焊盘金属层135a、连接部135ab以及第三焊盘金属层135c的布置以及形状方面有差异。

274.即,在第一发光单元至第四发光单元c1~c4和第五发光单元至第八发光单元c5~c8之间额外布置有第三焊盘金属层135c,通过追加这些第三焊盘金属层135c,第一焊盘金属层135a以及连接部135ab的形状会被变形。第二焊盘金属层135b的形状也可以被变形。

275.随着第三焊盘金属层135c的追加,各发光单元上可以形成有两个以上的散热通道。并且,第三焊盘金属层135c中的一部分布置为限定在发光单元的上部区域内,剩下的第三焊盘金属层135c经过单元分离区域iso而横跨布置到多个发光单元上部区域。

276.并且,第三焊盘金属层135c中的一部分不限于第一凸块焊盘139a或者第二凸块焊盘139b的下部区域内,而是延伸到第一凸块焊盘139a以及第二凸块焊盘139b的下部区域外部。

277.据此,在改善散热效率的同时,由于可以将向单元分离区域iso行进的光反射,从而可以改善光提取效率。

278.图29是用于说明应用了根据本发明的一实施例的发光二极管的照明装置的分解

立体图。

279.参照图29,根据本实施例的照明装置包括扩散盖1010、发光元件模块1020以及主体部1030。主体部1030可以收容发光元件模块1020,扩散盖1010可以布置在主体部1030上,从而可以覆盖发光元件模块1020的上部。

280.主体部1030不受限制,只要是可以收容并支撑发光元件模块1020,从而向发光元件模块1020供应电源的形态即可。例如,如图所示,主体部1030可以包括主体壳体1031、电源供应装置1033、电源壳体1035以及电源连接部1037。

281.电源供应装置1033收容于电源壳体1035内并与发光元件模块1020电连接,并且可以包括至少一个ic芯片。所述ic芯片可以调节、变换或者控制供应到发光元件模块1020的电源的特性。电源壳体1035可以收容电源供应装置1033而支撑电源供应装置1033,在其内部固定有电源供应装置1033的电源壳体1035可以位于主体壳体1031的内部。电源连接部1037可以布置在电源壳体1035的下端,并与电源壳体1035连接。据此,电源连接部1037可以与电源壳体1035内部的电源供应装置1033电连接,从而起到可以使外部电源供应到电源供应装置1033的通道作用。

282.发光元件模块1020包括基板1023以及布置在基板1023上的发光元件1021。发光元件模块1020布置在主体壳体1031上部,从而可以电连接到电源供应装置1033。

283.基板1023不受限制,只要是能够支撑发光元件1021的基板即可,例如,可以是包括布线的印刷电路基板。基板1023可以具有与主体壳体1031上部的固定部相对应的形态,从而稳定固定到主体壳体1031。发光元件1021可以包括上述根据本发明的实施例的发光二极管中的至少一个。

284.扩散盖1010布置在发光元件1021上,并且通过固定在主体壳体1031而可以覆盖发光元件1021。扩散盖1010可以具有透光性材质,并且可以通过调节扩散盖1010的形态以及透光性而调节照明装置的指向特性。因此,扩散盖1010可以根据照明装置的利用目的以及应用形态而进行多种形态的变形。

285.图30是用于说明应用了根据本发明的另一实施例的发光二极管的显示装置的剖面图。

286.本实施例的显示装置包括:显示面板2110;背光单元,向显示面板2110提供光;以及面板引导件,支撑所述显示面板2110的下部边缘。

287.显示面板2110没有特殊的限制,可以是例如包括液晶层的液晶显示面板。显示面板2110的边缘还可以布置有向栅极线供应驱动信号的栅极驱动pcb。在此,栅极驱动pcb也可以不构成于单独的pcb,而形成在薄膜晶体管基板上。

288.背光单元包括包含至少一个基板以及多个发光元件2160的光源模块。更进一步,背光单元还可以包括底部盖2180、反射片2170、扩散板2131以及光学片2130。

289.底部盖2180向上开口,从而可以收纳基板、发光元件2160、反射片2170、扩散板2131以及光学片2130。并且,底部盖2180可以与面板引导件结合。基板位于反射片2170的下部,从而布置为被反射片2170所围绕的形态。然而,并不限于此,在表面涂覆有反射物质的情形下,也可以位于反射片2170上。并且,基板形成为多个,从而可以布置为多个基板并排布置的形态,但并不限于此,也可以形成为单个基板。

290.发光元件2160可以包括上述根据本发明的实施例的发光二极管。发光元件2160可

以以预定图案规则地排列在基板上。并且,各个发光元件2160上布置有透镜2210,从而可以提高从多个发光元件2160发出的光的均匀性。

291.扩散板2131以及光学片2130位于发光元件2160上。从发光元件2160发出的光可以经过扩散板2131以及光学片2130而以面光源形态供应到显示面板2110。

292.如此,根据本发明的实施例的发光元件可以应用于如本实施例的直下型显示装置。

293.图31是用于说明应用了根据本发明的另一实施例的发光二极管的显示装置的剖面图。

294.根据本实施例的配备有背光单元的显示装置包括:显示面板3210,显示影像;背光单元,布置在显示面板3210的背面而照射光。更进一步,所述显示装置包括:框架,支撑显示面板3210并且收纳背光单元;以及盖3240、3280,围绕所述显示面板3210。

295.显示面板3210并不受特别限制,可以是例如,包括液晶层的液晶显示面板。显示面板3210的边缘还可以布置有向栅极线供应驱动信号的栅极驱动pcb。在此,栅极驱动pcb也可以不构成于单独的pcb,而形成在薄膜晶体管基板上。显示面板3210通过位于其上下部的盖3240、3280而固定,并且位于其下部的盖3280可以与背光单元相连。

296.向显示面板3210提供光的背光单元包括:下部盖3270,上面的一部分开口;光源模块,布置在下部盖3270的内部一侧;以及导光板3250,与所述光源模块并排设置而将点光变换为面光。并且,本实施例的背光单元还可以包括:光学片3230,位于导光板3250上而扩散光以及集光;反射片3260,布置在导光板3250的下部而向显示面板3210方向反射朝导光板3250的下部方向行进的光。

297.光源模块包括基板3220以及在所述基板3220的一面以预定间隔相隔布置的多个发光元件3110。基板3220不受限制,只要支撑发光元件3110并且电连接到发光元件3110即可,可以是例如印刷电路基板。发光元件3110可以包括至少一个上述根据本发明的实施例的发光二极管。从光源模块发出的光入射到导光板3250而通过光学片3230供应到显示面板3210。通过导光板3250以及光学片3230,从发光元件3110发出的点光源可以变形为面光源。

298.如此,根据本发明的实施例的发光元件可以应用于如本实施例的边缘型显示装置。

299.图32是用于说明将根据本发明的另一实施例的发光二极管应用于前照灯的示例的剖面图。

300.参照图32,所述前照灯包括灯主体4070、基板4020、发光元件4010以及盖透镜4050。更进一步,所述前照灯还可以包括散热部4030、支撑架4060以及连接部件4040。

301.基板4020通过支撑架4060而被固定,从而相隔布置在灯主体4070上。基板4020并没有限制,只要是可以支撑发光元件4010的基板即可,例如可以是如印刷电路基板的具有导电图案的基板。发光元件4010位于基板4020上,并且可以通过基板4020而被支撑以及固定。并且,发光元件4010可以通过基板4020的导电图案而与外部电源电连接。并且,发光元件4010可以包括至少一个上述的根据本发明的实施例的发光二极管。

302.盖透镜4050位于从发光元件4010发出的光行进的路径上。例如,如图所示,盖透镜4050可以借助连接部件4040而与发光元件4010相隔布置,并且可以布置在希望提供从发光元件4010发出的光的方向上。可以通过盖透镜4050调节从前照灯向外发出的光的指向角

和/或颜色。此外,连接部件4040在将盖透镜4050与基板4020固定的同时,还可以布置为围绕发光元件4010,从而起到提供发光路径4045的光引导件作用。此时,连接部件4040可以由光反射性物质形成,或者由光反射性物质涂覆。此外,散热部4030可以包括散热翅片4031和/或散热风扇4033,并且将驱动发光元件4010时产生的热向外释放。

303.如此,根据本发明的实施例的发光元件可以应用于如本实施例的前照灯,尤其可以应用于车辆用前照灯。

304.以上,虽然对本发明的多种实施例进行了说明,但本发明并不限于这些实施例。并且,针对一个实施例而说明的事项或者构成要素只要不脱离本发明的技术思想,则也可以应用在其他实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1