顶层p型金刚石MOSFET与GaNHEMT单片异质集成结构及其制备方法

顶层p型金刚石mosfet与gan hemt单片异质集成结构及其制备方法

技术领域

1.本发明属于半导体技术领域,具体涉及一种顶层p型金刚石mosfet与gan hemt单片异质集成结构及其制备方法。

背景技术:

2.近年来,由于第三代半导体材料gan具有宽禁带宽度、高击穿电场以及高电子饱和速度等优点,使其在军事、航空航天、通讯等高频大功率领域有其独特优势。但是,超高的半导体器件集成度和基于gan的器件在高频领域应用时,伴随的高产热现象也不容忽视,器件的自热效应积累不仅会使器件饱和电流、跨导等基本性能下降,更严重时可能会使器件失效。

3.gan自身的热导率只有130w/(m

·

k)(瓦/米

·

开尔文),目前的gan hemts常用的衬底主要包括sic衬底、si衬底以及蓝宝石衬底等。其中,即便是使用较高热导率的sic衬底,其散热性能也远不能满足gan效应管在微波大功率领域的应用。此外,目前逻辑电路中硅基mosfet器件最高工作温度为125℃,超过此工作温度的硅基器件的电学性能将大幅度退化甚至完全失效,而应用于高频大功率领域的器件工作温度远高于125℃。因此,需要采用新的材料体系和器件结构来解决目前gan器件面临的热问题,以及电路的高温应用问题。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本发明提供了一种顶层p型金刚石mosfet与gan hemt单片异质集成结构及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

5.第一方面,本发明提供一种顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法,包括:

6.提供一衬底,并在所述衬底表面生长外延结构,所述外延结构包括依次生长于衬底表面的gan缓冲层和algan势垒层;

7.在algan势垒层远离所述衬底一侧的表面生长sin介质层,并在sin介质层远离所述衬底一侧的表面生长p型金刚石层;

8.刻蚀去除部分p型金刚石层后,在暴露出的sin介质层刻蚀源电极槽和漏电极槽,并在所述源电极槽中制作hemt器件的第一源电极、在所述漏电极槽中制作hemt器件的第一漏电极;其中,刻蚀后的p型金刚石层包括第一子部和第二子部;

9.在p型金刚石层远离所述衬底一侧的表面上制作mosfet器件的第二源电极和第二漏电极;

10.在p型金刚石层远离所述衬底一侧的表面沉积al2o3,形成栅介质层;

11.在暴露出的sin介质层远离所述衬底的一侧表面制作hemt器件的第一栅电极;其中,所述第一子部与所述第一栅电极相触,沿垂直于衬底所在平面的方向,所述第一子部的

正投影位于所述第一栅电极的正投影与所述第一漏电极的正投影之间;所述第二源电极和所述第二漏电极的正投影均位于所述第二子部的正投影内;

12.在所述栅介质层远离所述衬底一侧的表面制作第二栅电极,形成所述顶层p型金刚石mosfet与gan hemt的单片异质集成结构。

13.在本发明的一个实施例中,所述在algan势垒层远离所述衬底一侧的表面生长sin介质层的步骤,包括:

14.利用mocvd工艺在algan势垒层远离所述衬底一侧的表面生长sin介质层;其中,沿垂直于衬底所在平面的方向,所述sin介质层的厚度为5~20nm。

15.在本发明的一个实施例中,所述在sin介质层远离所述衬底一侧的表面生长p型金刚石层的步骤,包括:

16.利用h2稀释后的ch4提供c源,并向气相中通入经h2稀释的b(ch3)3,在b:c等于1000ppm、气压为25torr、微波功为率750w、衬底温度为750~800℃、气体总流量为400sccm的条件下,利用微波等离子体化学气相沉积mpcvd工艺在sin介质层远离所述衬底一侧的表面沉积形成p型金刚石层。

17.在本发明的一个实施例中,沿垂直于衬底所在平面的方向,所述p型金刚石层的厚度为500~1000nm。

18.在本发明的一个实施例中,p型金刚石层的沉积速率为0.13~0.2μm/h。

19.在本发明的一个实施例中,所述在p型金刚石层远离所述衬底一侧的表面沉积al2o3,形成栅介质层的步骤,包括:

20.利用镀膜工艺原子层沉积ald工艺,在300℃的条件下以脉冲的方式交替通入h2o和tma,在p型金刚石层远离所述衬底一侧的表面生长al2o3;

21.刻蚀去除mosfet有源区之外的al2o3,形成栅介质层。

22.在本发明的一个实施例中,沿垂直于衬底所在平面的方向,al2o3的厚度为5~20nm。

23.第二方面,本发明提供一种顶层p型金刚石mosfet与gan hemt的单片异质集成结构,由上述第一方面所述的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法制得。

24.与现有技术相比,本发明的有益效果在于:

25.1、本发明通过在外延衬底顶部异质外延生长p型金刚石层后,图形化刻蚀去除部分p型金刚石层,并制作了基于外延衬底的gan hemt器件,从而能够利用金刚石材料的高导热性对热场进行调制,有效降低gan hemt器件结温。

26.2、本发明在顶部的异质外延生长p型金刚石层,制作了基于p型金刚石的mosfet器件,从而实现了gan电子导电器件与金刚石空穴导电器件的异质集成,可应用于高温逻辑电路,解决了现有技术中基于si器件的逻辑电路不能在温度高于125℃时应用的问题。

27.以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

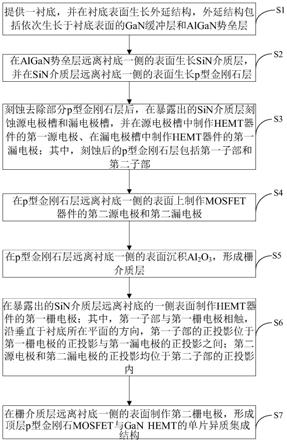

28.图1是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的一种流程图;

29.图2是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的一种示意图;

30.图3是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的另一种示意图;

31.图4是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的另一种示意图;

32.图5是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的另一种示意图;

33.图6是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的另一种示意图;

34.图7是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的另一种示意图;

35.图8是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的另一种示意图;

36.图9是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的另一种示意图。

具体实施方式

37.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

38.图1是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的一种流程图,图2-9是本发明实施例提供的顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法的示意图。请参见图1-9,本发明实施例提供一种顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法,包括:

39.s1、提供一衬底,并在衬底表面生长外延结构,外延结构包括依次生长于衬底表面的gan缓冲层和algan势垒层;

40.s2、在algan势垒层远离衬底一侧的表面生长sin介质层,并在sin介质层远离衬底一侧的表面生长p型金刚石层;

41.s3、刻蚀去除部分p型金刚石层后,在暴露出的sin介质层刻蚀源电极槽和漏电极槽,并在源电极槽中制作hemt器件的第一源电极s1、在漏电极槽中制作hemt器件的第一漏电极d1;其中,刻蚀后的p型金刚石层包括第一子部a1和第二子部a2;

42.s4、在p型金刚石层远离衬底一侧的表面上制作mosfet器件的第二源电极s2和第二漏电极d2;

43.s5、在p型金刚石层远离衬底一侧的表面沉积al2o3,形成栅介质层;

44.s6、在暴露出的sin介质层远离衬底的一侧表面制作hemt器件的第一栅电极g1;其中,第一子部与第一栅电极相触,沿垂直于衬底所在平面的方向,第一子部的正投影位于第一栅电极的正投影与第一漏电极的正投影之间;第二源电极和第二漏电极的正投影均位于第二子部的正投影内;

45.s7、在栅介质层远离衬底一侧的表面制作第二栅电极g2,形成顶层p型金刚石

mosfet与gan hemt的单片异质集成结构。

46.本实施例以基于金刚石衬底的algan/gan外延结构为例,具体如图2-3所示,在金刚石衬底表面生长外延结构,外延结构包括位于衬底一侧的gan缓冲层、以及位于gan缓冲层远离衬底一侧的algan势垒层。在algan势垒层远离衬底一侧的表面依次生长sin介质层。然后,对样品表面进行清洗;示例性地,先将样品放入丙酮溶液中超声清洗3mim,超声强度为3.0,再将样品放入温度为60℃的剥离液中水浴加热5min,之后将样品依次放入丙酮溶液和乙醇溶液中超声清洗3min,超声强度为3.0,用超纯水冲洗并用氮气吹干样品。清洗样品表面后,在sin介质层上生长p型金刚石层。

47.如图2所示,在上述步骤s2中,在algan势垒层远离衬底一侧的表面生长sin介质层的步骤,包括:

48.利用mocvd工艺在algan势垒层远离衬底一侧的表面生长sin介质层;其中,沿垂直于衬底所在平面的方向,sin介质层的厚度为5~20nm。

49.请继续参见图3,在上述步骤s2中,在sin介质层远离衬底一侧的表面生长p型金刚石层的步骤,包括:

50.利用h2稀释后的ch4提供c源,并向气相中通入经h2稀释的b(ch3)3,利用微波等离子体化学气相沉积mpcvd工艺在sin介质层远离衬底一侧的表面沉积形成p型金刚石层。

51.具体而言,使用0.3%的ch4提供c源,并用h2稀释,通过向气相中添加经h2稀释的b(ch3)3来控制硼含量,使得b:c达1000ppm,气压为25torr、微波功为率750w、衬底温度为750~800℃、气体总流量为400sccm的条件下,以0.13~0.2μm/h的沉积速率沉积形成p型金刚石层。

52.可选地,沿垂直于衬底所在平面的方向,p型金刚石层的厚度为500~1000nm。

53.如图4-5所示,上述步骤s3中,刻蚀去除部分金刚石层后,在暴露出的sin介质层刻蚀源电极槽和漏电极槽,并在源电极槽中制作hemt器件的第一源电极、在漏电极槽中制作hemt器件的第一漏电极的步骤,包括:

54.s301、将样品放在200℃的热板上烘烤5min,然后进行光刻胶的涂胶和甩胶,并将样品放在90℃的热板上烘烤lmin;接着,将样品放入光刻机中对p型金刚石层中需要去除的区域内的光刻胶进行曝光,曝光完成后,将样品放入显影液中以移除曝光区域内p型金刚石层的光刻胶,并对其进行超纯水冲洗和氮气吹干。

55.进一步地,刻蚀曝光区域内的p型金刚石层;具体地,利用icp工艺刻蚀曝光区域内的p型金刚石层,以暴露下方的sin介质层,然后将样品依次放入丙酮溶液、剥离液、丙酮溶液和乙醇溶液中进行清洗,并用超纯水冲洗、氮气吹干。如图4所示,在去除部分p型金刚石层之后,剩余的p型金刚石层包括第一子部a1和第二子部a2。

56.s302、刻蚀去除部分p型金刚石层之后,将第一源电极区域和第一漏电极区域对应的sin介质层刻蚀至algan势垒层,形成源电极槽和漏电极槽。

57.示例性地,首先将样品放在200℃的热板上烘烤5min;然后,进行光刻胶的涂胶和甩胶,并将样品放在90℃的热板上烘烤lmin;接着,将样品放入光刻机中对源电极和漏电极区域内的光刻胶进行曝光;最后,将完成曝光后的样品放入显影液中以移除源电极和漏电极区域内的光刻胶,并对其进行超纯水冲洗和氮气吹干。

58.利用icp刻蚀工艺移除第一源电极区域和第一漏电极区域内的sin介质层,刻蚀至

algan势垒层上表面。其刻蚀的条件为:反应气体为cf4和o2,反应腔室压力为l0mtorr,上电极和下电极的射频功率分别为20-50w和5-l0w。

59.s303、将刻蚀出源电极槽和漏电极槽区域的样品放入电子束蒸发台中,待电子束蒸发台的反应腔室真空度达到2

×

10-6

torr之后,在样品表面上蒸发欧姆金属。本实施例中,欧姆金属可以是自下而上依次由ti、al、ni和au四层金属组成的金属堆栈结构;接着,对完成欧姆金属蒸发的样品进行剥离,移除第一源电极区域和第一漏电极区域外的欧姆金属、光刻胶和剥离胶,用超纯水冲洗样品后氮气吹干。

60.s304、如图5所示,将完成欧姆金属蒸发和剥离的样品放入快速热退火炉中进行退火处理,以使第一源、漏电极区域内的欧姆金属下沉至gan缓冲层,从而形成欧姆金属与异质结沟道之间的欧姆接触。可选地,退火的工艺条件为:退火气氛为n2,退火温度为830℃,退火时间为30s。

61.如图6所示,上述步骤s4中,在第二子部a2的表面制作mosfet器件的第二源电极s2和第二漏电极d2。

62.s401、首先,在第二子部a2远离衬底的一侧表面上光刻第二源、漏电极区域;具体地,将样品放置于200℃的热板上烘烤5min后,进行剥离胶的涂胶和甩胶,甩胶厚度为0.35μm,并将样品放在200℃的热板上烘烤5min;接着,在剥离胶上进行光刻胶的涂胶和甩胶,甩胶厚度为0.77μm,并将样品放在90℃的热板上烘烤1min;将完成涂胶和甩胶的样品放入光刻机中,对第二子部a2表面上第二源电极区域和第二漏电极区域内的光刻胶进行曝光;将完成曝光的样品放入显影液中移除第二子部a2表面第二源、漏电极区域内的光刻胶和剥离胶,并对样品进行超纯水冲洗及氮气吹干。

63.s402、进一步地,在第二子部a2的光刻胶上蒸发au金属。具体来说,将样品放入等离子体去胶机中进行底膜处理,处理的时间为5min;将样品放入电子束蒸发台中,待电子束蒸发台的反应腔室真空度达到2

×

10-6

torr之后,在样品表面上蒸发au金属;接着,对完成金属蒸发的样品进行剥离,以移除第二子部a2表面第二源、漏电极区域外的金属、光刻胶和剥离胶,并用超纯水冲洗、氮气吹干,形成mosfet器件的第二源电极s2和第二漏电极d2。

64.如图7所示,上述步骤s5中,第二源电极s2和第二漏电极d2制作完成后,利用ald(atomic layer deposition,镀膜工艺原子层沉积)工艺在mosfet器件的有源区制备al2o3,形成栅介质层。

65.s501、利用镀膜工艺原子层沉积ald工艺在p型金刚石层远离衬底一侧的表面生长al2o3;具体而言,沉积al2o3时使用h2o作为氧化剂、三甲基铝tma作为铝源,以脉冲的方式交替通入h2o和tma,其中,tma与h2o的脉冲时间均为0.3s,tma的吹扫时间为5s,h2o的吹扫时间为7s,生长得到厚度为5~20nm的al2o3。

66.s502、刻蚀去除mosfet有源区之外的al2o3,形成栅介质层。可选地,首先光刻mosfet有源区之外的区域:将外延片放在200℃的热板上烘烤5min后,在介质层al2o3上进行光刻胶的涂胶和甩胶,并将样品放在90℃的热板上烘烤lmin;将完成涂胶和甩胶的样品放入光刻机中,对mosfet有源区之外的区域中的光刻胶进行曝光;接着,将样品放入显影液中移除mosfet有源区之外区域的光刻胶,对其进行超纯水冲洗和氮气吹干;最后,利用icp刻蚀工艺移除mosfet有源区之外区域的介质层al2o3。

67.请参见图8,上述步骤s6中,在暴露出的sin介质层远离衬底的一侧表面制作hemt

器件的栅电极。

68.s601、在sin介质层上光刻栅槽区域。具体地,将样品放在200℃的热板上烘烤5min后,进行光刻胶的涂胶和甩胶,并将样品放在90℃的热板上烘烤lmin;接着,将样品放入光刻机中对栅电极区域内的光刻胶进行曝光;将曝光后的样品放入显影液中,移除栅电极区域内的光刻胶,并对其进行超纯水冲洗和氮气吹干。

69.s602、利用icp刻蚀工艺移除栅槽区域内的sin介质层,刻蚀至algan势垒层上表面,刻蚀条件为:以cf4和o2作为反应气体,反应腔室压力为l0mtorr,上电极和下电极的射频功率分别为20-50w和5-l0w。

70.s603、在栅槽区域蒸发栅电极。将样品放入电子束蒸发台中,待电子束蒸发台的反应腔室真空度达到2

×

10-6

torr之后,在样品表面上蒸发栅金属,该栅金属可以是自下而上依次由ni、au两层金属组成的金属堆栈结构;对完成栅金属蒸发的样品进行剥离,移除第一栅电极槽区域外的栅金属、光刻胶和剥离胶,用超纯水冲洗样品并用氮气吹干。

71.需要说明的是,本实施例中刻蚀后剩余的p型金刚石层包括第一子部a1和第二子部a2两部分,沿垂直于衬底所在平面的方向,第一子部a1的正投影位于第一栅电极的正投影与第一漏电极的正投影之间,第二源电极和第二漏电极的正投影均位于第二子部a2的正投影内,第一子部a1与第一栅电极相触;也就是说,被刻蚀掉的部分p型金刚石层是指位于hemt器件的第一源电极s1、第一栅电极g1和第一漏电极d1对应位置处的p型金刚石层。

72.请参见图9,在上述步骤s7中,首先将样品放在200℃的热板上烘烤5min,然后在栅介质层上进行剥离胶的涂胶和甩胶,甩胶厚度为0.35μm,并将样品放在200℃的热板上烘烤5min;接着,在剥离胶上进行光刻胶的涂胶和甩胶,其甩胶厚度为0.77μm,并将样品放在90℃的热板上烘烤lmin;之后,将完成涂胶和甩胶的样品放入光刻机中对第二栅电极区域内的光刻胶进行曝光;将完成曝光的样品放入显影液中,移除第二栅电极区域内的光刻胶和剥离胶,对其进行超纯水冲洗和氮气吹干,从而在栅介质层上光刻形成第二栅电极区域。

73.进一步地,将有源电极和漏电极光刻图形的样品放入等离子去胶机中进行底膜处理,其处理的时间为5min;然后,将样品放入电子束蒸发台中,待电子束蒸发台的反应腔室真空度达到2

×

10-6

torr后,在样品表面上蒸发栅金属al;对完成栅金属蒸发的样品进行剥离,移除第二栅电极区域外的金属al、光刻胶和剥离胶;最后,对其进行超纯水冲洗和氮气吹干。

74.如图9所示,本发明实施例提供一种顶层p型金刚石mosfet与gan hemt的单片异质集成结构,由上述顶层p型金刚石mosfet与gan hemt的单片异质集成结构的制备方法制得。

75.通过上述各实施例可知,本发明的有益效果在于:

76.1、本发明通过在外延衬底顶部异质外延生长p型金刚石层后,图形化刻蚀去除部分p型金刚石层,并制作了基于外延衬底的gan hemt器件,从而能够利用金刚石材料的高导热性有效降低gan hemt器件结温。

77.2、本发明在顶部的异质外延生长p型金刚石层,制作了基于p型金刚石的mosfet器件,从而实现了gan电子导电器件与金刚石空穴导电器件的异质集成,可应用于高温逻辑电路,解决了现有技术中基于si器件的逻辑电路不能在温度高于125℃时应用的问题。

78.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时

针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

79.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

80.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

81.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

82.尽管在此结合各实施例对本技术进行了描述,然而,在实施所要求保护的本技术过程中,本领域技术人员通过查看所述附图、公开内容、以及所附权利要求书,可理解并实现所述公开实施例的其他变化。在权利要求中,“包括”(comprising)一词不排除其他组成部分或步骤,“一”或“一个”不排除多个的情况。单个处理器或其他单元可以实现权利要求中列举的若干项功能。相互不同的从属权利要求中记载了某些措施,但这并不表示这些措施不能组合起来产生良好的效果。

83.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1