一种氢燃料电池电堆的制作方法

1.本发明涉及燃料电池电堆技术领域,特别是涉及一种氢燃料电池电堆。

背景技术:

2.燃料电池是一项非常有前景的能源技术,与现有的传统能量转化技术相比,燃料电池具有许多优点,比如能量转化效率高、无污染等,因此得到了越来越广泛的应用;

3.在传统的氢燃料电池电堆中,氢气、空气和冷却液的进口和出口一般布置在电堆同一侧端板上,这种在同一侧进入和流出的方式有以下弊端:介质从入口流经双极板到出口,走的是“u”型的路径,从顶部端板,通过介质的进气歧管,流到底部双极板,空气所通过的路线越来越长,导致底部介质所受沿程阻力大于顶部,且电堆双极板堆叠片数越多,尾部气流流动阻力大于顶部的现象越严重,这种现象导致进入电堆底部的双极板流场的介质减少,最终表现就是电堆从顶部到底部,各片膜电极发电性能递减。

技术实现要素:

4.有鉴于此,本发明提供一种氢燃料电池电堆,通过将每种介质的入口和出口设置在氢燃料电池电堆的不同侧,使得介质流经每一片双极板上对应的流场时,流经的距离相同,进而保证了各片膜电极的性能。

5.为了解决上述问题,根据本技术的一个方面,本发明的实施例提供了一种氢燃料电池电堆,氢燃料电池电堆具有第一面和第二面,第一面和第二面为相背的两个面,氢燃料电池电堆包括由多个单电池形成的燃料流场、空气流场以及冷却液流场,燃料流场的燃料入口位于第一面和第二面中的其中一个面上,燃料流场的燃料出口位于第一面和第二面中的另一个面上,空气流场的空气入口位于第一面和第二面中的其中一个面上,空气流场的空气出口位于第一面和第二面中的另一个面上,冷却液流场的冷却液入口位于第一面和第二面中的其中一个面上,冷却液流场的冷却液出口位于所述第一面和第二面中的另一个面上。

6.在一些实施例中,多个单电池并联设置;且当燃料入口、空气入口和冷却液入口均位于首个单电池的第一面时,对应的燃料出口、空气出口和冷却液出口均位于尾部单电池的第二面,使得燃料、空气和冷却液在氢燃料电池电堆内以“z”字形流动;其中,首个单电池为与燃料入口连接的单电池,尾部单电池为与燃料出口连接的单电池。

7.在一些实施例中,氢燃料电池电堆的底部设置有底板,底板上开设沉槽。

8.在一些实施例中,相邻的单电池之间通过冷却液密封垫形成冷却液流场。

9.在一些实施例中,冷却液密封垫的长边上设置有第一凸起条和第二凸起条,第一凸起条和第二凸起条之间设置有多条横向筋,每条横向筋的一端与第一凸起条接触,每条横向筋的另一端与第二凸起条接触。

10.在一些实施例中,单电池包括阴极板、阳极板以及位于阴极板和阳极板之间的膜电极,阴极板、阳极板和膜电极三者之间通过密封件填充以实现密封。

11.在一些实施例中,膜电极包括第一碳纸、第二碳纸以及位于第一碳纸和第二碳纸之间的质子交换膜,第一碳纸与阴极板靠近阳极板的一面接触,第二碳纸与阳极板靠近阴极板的一面接触;且第二碳纸的长度大于第一碳纸的长度,质子交换膜的大小与第二碳纸的大小相同。

12.在一些实施例中,在阴极板靠近阳极板一面的四个角处均盖设有阴极盖板,阴极盖板和与其所覆盖的阴极板之间形成四个区域,分别为位于阴极板一条短边上的第一空气进气区和第二空气进气区,以及位于阴极板另一条短边上的第一空气出气区和第二空气出气区,阴极板靠近阳极板的一面上还设置有空气流道,空气流道分别与第一空气进气区、第二空气进气区、第一空气出气区和第二空气出气区连通;

13.和/或第一空气进气区、第二空气进气区、第一空气出气区以及第二空气出气区的向外延伸处,分别设置有和空气入口连接的第一空气进气歧管、第二空气进气歧管,以及和空气出口连接的第一空气出气歧管和第二空气出气歧管,第一空气进气歧管、第二空气进气歧管、第一空气出气歧管以及第二空气出气歧管分别与对应的第一空气进气区、第二空气进气区、第一空气出气区以及第二空气出气区连接;

14.和/或第一空气进气区和第二空气进气区关于阴极板短边的中心线对称,第一空气出气区以及第二空气出气区关于阴极板短边的中心线对称,第一空气进气区和第一空气出气区关于阴极板长边的中心线对称,第二空气进气区和第二空气出气区关于阴极板长边的中心线对称;

15.和/或第一空气进气歧管和第二空气进气歧管关于阴极板短边的中心线对称,第一空气出气歧管和第二空气出气歧管关于阴极板短边的中心线对称,第一空气进气歧管和第一空气出气歧管关于阴极板长边的中心线对称,第二空气进气歧管和第二空气出气歧管关于阴极板长边的中心线对称。

16.在一些实施例中,阳极板靠近阴极板的一面上,其中一条长边的一端与阳极盖板配合形成燃料进气区,另一条长边的一端与另外一阳极盖板配合形成燃料出气区;一条长边的一端和另一条长边的一端为相远离的两端;

17.燃料进气区和燃料出气区的向外延伸处,分别设置有燃料进气歧管和燃料出气歧管,阳极板靠近阳极板的一面还设置有燃料流道,燃料入口、燃料进气歧管、燃料流道、燃料出气区、燃料出气歧管以及燃料出口连接。

18.在一些实施例中,在阳极板远离阴极板的一面,第一空气进气区和第二空气进气区之间设置有第一冷却液分配区,第一空气出气区和第二空气出气区之间设置有第二冷却液分配区,第一空气进气歧管和第二空气进气歧管之间设置有冷却液入口歧管,第一空气出气歧管和第二空气出气歧管之间设置有冷却液出口歧管,阳极板远离阴极板的一面还设置有冷却液流道;冷却液入口、冷却液入口歧管、第一冷却液分配区、冷却液流道、第二冷却液分配区、冷却液出口歧管以及冷却液出口依次连通;且冷却液入口歧管和冷却液出口歧管均关于阳极板短边的中心线对称,第一冷却液分配区和第二冷却液分配区均关于阳极板短边的中心线对称。

19.与现有技术相比,本发明的氢燃料电池电堆至少具有下列有益效果:

20.本发明将燃料流场的燃料入口和燃料出口设置在氢燃料电池电堆相背的两个面上,将空气流场的空气入口和空气出口设置在氢燃料电池电堆相背的两个面上,将冷却液

流场的冷却液入口和冷却液出口设置在氢燃料电池电堆相背的两个面上;也就是说,介质从某一面进入,从该面的对面流出,这种布置方式使得氢气、空气和冷却液三种介质,各自流经每一片双极板上的流场时,均走的是“z”字型路径,且每一片上流经的距离相同,这样的设计保证了进入各个极板流场的介质所受的沿程阻力相同,避免了尾部极板因进气少而产生的发电性能衰减的问题。

21.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

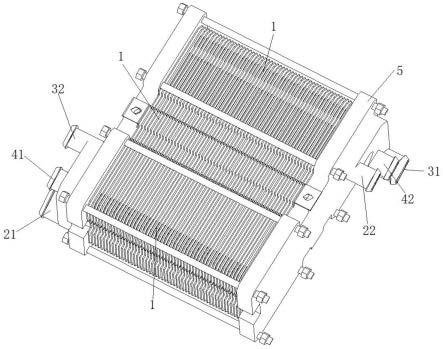

22.图1是本发明的实施例提供的氢燃料电池电堆的结构示意图;

23.图2是本发明的实施例提供的氢燃料电池电堆内部结构示意图;

24.图3是本发明的实施例提供的氢燃料电池电堆的原理图;

25.图4是本发明的实施例提供的氢燃料电池电堆中冷却液密封垫的结构示意图;

26.图5是图4中a处的局部放大图;

27.图6是图5的剖视图;

28.图7是本发明的实施例提供的氢燃料电池电堆中单电池的分解图;

29.图8是本发明的实施例提供的氢燃料电池电堆中阴极板的结构示意图;

30.图9是本发明的实施例提供的氢燃料电池电堆中阴极盖板与阴极板配合的结构示意图;

31.图10是本发明的实施例提供的氢燃料电池电堆中阳极板靠近阴极板一面的结构示意图;

32.图11是本发明的实施例提供的氢燃料电池电堆中阳极盖板与阳极板配合的结构示意图;

33.图12是本发明的实施例提供的氢燃料电池电堆中阳极板远离阴极板一面的结构示意图。

34.其中:

35.1、单电池;5、底板;6、冷却液密封垫;7、阴极盖板;8、阳极盖板;11、阴极板;12、阳极板;13、膜电极;14、橡胶;21、燃料入口;22、燃料出口;31、空气入口;32、空气出口;41、冷却液入口;42、冷却液出口;51、沉槽;61、第一凸起条;62、第二凸起条;63、横向筋;71、第一流道;81、第二流道;111、第一空气进气区;112、第二空气进气区;113、第一空气出气区;114、第二空气出气区;115、空气流道;116、第一空气进气歧管;117、第二空气进气歧管;118、第一空气出气歧管;119、第二空气出气歧管;121、燃料进气区;122、燃料出气区;123、燃料进气歧管;124、燃料出气歧管;125、燃料流道;131、第一碳纸;132、第二碳纸;133、质子交换膜;1201、第一冷却液分配区;1202、第二冷却液分配区;1203、冷却液入口歧管;1204、冷却液出口歧管;1205、冷却液流道。

具体实施方式

36.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如

字型路径,且每一片上流经的距离相同,均为一个单电池1长边的长度与所有单电池短边的长度之和。

44.在具体实施例中:如图2所示,氢燃料电池电堆的底部设置有底板5,底板5上开设沉槽51。

45.传统技术中,空气或氢气(下文以空气为例),会从进气歧管往电堆底部走,最终“撞”在底部端板上,空气无序反弹开,形成所谓的气体“撞壁”现象;这种撞壁产生的杂乱气流也会进入底部的双极板流场,干扰原本正常有序的气流运动,导致尾部的多片膜电极发电性能扰动,使底部的电池单体发电性能变差。同时,随着进气歧管中的气体从入口端到底部,各个电池单体分流,流道尾部的气流逐渐减少,也会导致底部单电池发电性能降低。这两种尾部多片单电池性能下降的现象可称之为氢燃料电池电堆的“尾部效应”;沉槽51的设置就是为了避免上述问题,在每种介质发生撞壁的端板上,设计沉槽结构,让介质撞壁发生在沉槽51底部,气流反弹也控制在沉槽51中,避免纷乱的乱流不受控的进入极板,使这些部份的膜电极性能表现不一,一致性差。

46.在具体实施例中:如图3所示,相邻的单电池1之间通过冷却液密封垫6形成冷却液流场。具体地,如图4-图6所示,冷却液密封垫6的长边上设置有第一凸起条61和第二凸起条62,第一凸起条61和第二凸起条62之间设置有多条横向筋63,每条横向筋63的一端与第一凸起条61接触,每条横向筋63的另一端与第二凸起条62接触。

47.冷却液密封垫6采用2道纵向凸起筋(第一凸起条61和第二凸起条62),第一凸起条61和第二凸起条62之间设计多凸起的横向筋63,第一凸起条61、第二凸起条62以及横向筋63将密封带分隔成多类似“水密舱”的结构,当某一处内部纵向筋破损时,冷却液流入该破损处所在的水密舱,依然能实现密封功能。

48.在具体实施例中:如图3和图7所示,单电池1包括阴极板11、阳极板12以及位于阴极板11和阳极板12之间的膜电极13,阴极板11、阳极板12和膜电极13三者之间通过密封件14填充以实现密封;其中,密封件14可为橡胶。

49.具体地,为了更好的进行解释说明,假设阴极板11靠近阳极板12的一面为阴极板11的背面,阳极板12靠近阴极板11的一面为阳极板12的背面,当然,背面是一个相对的概念,可以将任何一面称之为背面;基于上述假设的前提,阴极板11的背面和阳极板12的背面相接,阴极板11靠近阳极板12的一面设置有空气流场,阳极板12靠近阴极板的一面设置有燃料流场,阳极板12的正面设置有冷却液流场;由于阴极板11和阳极板12均是冲压而成的,假如阳极板12背面的燃料流场为凹槽,则该凹槽体现为正面为凸起,阳极板12正面的冷却液流场则为相邻的凸起之间的通道;如此,通过冲压在阴极板11和阳极板12上形成三种介质(燃料、空气和冷却液)的通道。

50.并且,相较于传统技术,本实施例实现了单电池的一体化结构,在阴极板11和阳极板12之间封装膜电极13,三者之间边缘通过注入橡胶,实现密封和空隙处的填充,而传统方式的膜电极位于双极板外部;由此可见,本实施例提供的单电池,一体化度更高。

51.在具体实施例中:如图3所示,膜电极13包括第一碳纸131、第二碳纸132以及位于第一碳纸131和第二碳纸132之间的质子交换膜133,第一碳纸131与阴极板11的背面接触,第二碳纸132与阳极板12的背面接触;且第二碳纸132的长度大于第一碳纸131的长度,质子交换膜133的大小与第二碳纸132的大小相同。也就是说:本实施例的膜电极13采用“大小碳

纸”结构,即与阳极板接触碳纸(第二碳纸132)的长度大于阴极板碳纸(第一碳纸131),质子交换膜133的尺寸和大碳纸(第二碳纸132)的尺寸相同,且通过特定工艺与大碳纸贴合在一起,大碳纸对极薄的质子交换膜133形成支撑。

52.在具体实施例中:如图8和图9所示,在阴极板11靠近阳极板12一面的四个角处均盖设有阴极盖板7,阴极盖板7和与其所覆盖的阴极板11之间形成四个区域,分别为位于阴极板11一条短边上的第一空气进气区111和第二空气进气区112,以及位于阴极板11另一条短边上的第一空气出气区113和第二空气出气区114,阴极板11靠近阳极板12的一面上还设置有空气流道115,空气流道115分别与第一空气进气区111、第二空气进气区112、第一空气出气区113和第二空气出气区114连通;其中,阴极盖板7通过焊接或者粘贴的方式固定在阴极板11背面的四个角处;并且,空气流道115为直流道;具体地,直流道为直线型流道,之间没有经过弯角,且空气流道115的入口和出口分别位于不同侧,即:空气流道115的入口与空气进气区(第一空气进气区111和第二空气进气区112)连接,出口与空气出气区(第一空气出气区113和第二空气出气区114)连通。

53.具体地,第一空气进气区111、第二空气进气区112、第一空气出气区113和第二空气出气区114为设置在阴极盖板7上的多个凸起的第一流道71,第一流道71与空气流道115连通,且第一流道71的上表面和空气流道115的凸面处于同一水平面;其中,空气流道115的凸面为相邻的两个空气流道115之间的凸起;也就是说,空气走的是“凸流道”,即阴极盖板7上表面和空气流道115的凸面处于同一平面。

54.第一空气进气区111、第二空气进气区112、第一空气出气区113以及第二空气出气区114的向外延伸处,分别设置有和空气入口31连接的第一空气进气歧管116、第二空气进气歧管117,以及和空气出口32连接的第一空气出气歧管118和第二空气出气歧管119,第一空气进气歧管116、第二空气进气歧管117、第一空气出气歧管118以及第二空气出气歧管119分别与对应的第一空气进气区111、第二空气进气区112、第一空气出气区113以及第二空气出气区114连接;

55.第一空气进气区111和第二空气进气区112关于阴极板11短边的中心线对称,第一空气出气区113和第二空气出气区114关于阴极板11短边的中心线对称,第一空气进气区111和第一空气出气区113关于阴极板11长边的中心线对称,第二空气进气区112和第二空气出气区114关于阴极板11长边的中心线对称;

56.第一空气进气歧管116和第二空气进气歧管117关于阴极板11短边的中心线对称,第一空气出气歧管118和第二空气出气歧管119关于阴极板11短边的中心线对称,第一空气进气歧管116和第一空气出气歧管118关于阴极板11长边的中心线对称,第二空气进气歧管117和第二空气出气歧管119关于阴极板11长边的中心线对称。

57.如此,空气进出口歧管对称或近似对称的布置在阴极板11的四角上,空气通过结构对称或近似对称的空气进气区(第一空气进气区111和第二空气进气区112)分配到空气流道115中,由于进气歧管以及与之对应的进气区均为对称或近似对称结构,因此更有利于空气均匀的流入对应的空气流道115中。

58.在具体实施例中:在阳极板12靠近阴极板11的一面上,其中一条长边的一端与阳极盖板8配合形成燃料进气区121,另一条长边的一端与另外一阳极盖板8配合形成燃料出气区122;一条长边的一端和另一条长边的一端为相远离的两端;其中,阳极盖板8通过焊接

或者粘贴的方式固定在阳极板12上。

59.燃料进气区121和燃料出气区122的向外延伸处,分别设置有燃料进气歧管123和燃料出气歧管124,阳极板12靠近阳极板的一面上还设置有燃料流道125,燃料入口21、燃料进气歧管123、燃料流道125、燃料出气区122、燃料出气歧管124以及燃料出口22连接;并且,燃料流道125为s形流道;具体地,s形流道是指:连接流道的入口和出口的管道上设置有弯角。

60.具体地,如图10和图11所示,阳极盖板8的一端和燃料流道125的一端搭接,且搭接处的燃料流道125下凹,下凹的深度为阳极盖板8的厚度;燃料进气区121和燃料出气区122为设置在阳极盖板8上的多个凸起的第二流道81,第二流道81与燃料流道125连通;且第二流道81的上表面高于燃料流道125的凸面;其中,第二流道81的凸面为相邻的两个燃料流道125之间的凸起;也就是说,氢气(燃料)走的是“凹流道”,即阳极盖板8上表面高于燃料流道125的凸面,阳极盖板8与阳极板12搭接处阳极板需要“下凹”,下凹深度即为阳极盖板8的板厚,阳极盖板8的“下弯”和阳极板12的“下凹”共同保证阳极盖板8和阳极板12搭接处处于同一平面。

61.在具体实施例中:如图12所示,在阳极板12远离阴极板11的一面,第一空气进气区111和第二空气进气区112之间设置有第一冷却液分配区1201,第一空气出气区113和第二空气出气区114之间设置有第二冷却液分配区1202,第一空气进气歧管116和第二空气进气歧管117之间设置有冷却液入口歧管1203,第一空气出气歧管118和第二空气出气歧管119之间设置有冷却液出口歧管1204,阳极板12的正面还设置有冷却液流道1205;冷却液入口41、冷却液入口歧管1203、第一冷却液分配区1201、冷却液流道1205、第二冷却液分配区1202、冷却液出口歧管1204以及冷却液出口42依次连通;且冷却液入口歧管1203和冷却液出口歧管1204均关于阳极板12短边的中心线对称,第一冷却液分配区1201和第二冷却液分配区1202均关于阳极板12短边的中心线对称。并且,第一冷却液分配区1201和第二冷却液分配区1202内均设置有多个凸起和引流条,引流条将第一冷却液分配区1201和第二冷却液分配区1202均匀地分为若干部分,进而使得冷却液均匀地流入对应的冷却液流道中。

62.如此,冷却液入口歧管1203和冷却液出口歧管1204均关于阳极板12短边的中心线对称,一方面使得本实施例具有更高的灵活性,可以根据实际需要选定介质的流动方向;另一方面,对称的结构更有利于冷却液均匀的流入对应的冷却液流道1205中。

63.这样,通过阴极盖板7和与其所覆盖的阴极板11之间形成空气进气区、通过阳极盖板8和与其所覆盖的阳极板12之间形成的燃料进气区,两者之间无重叠,互不影响,使得空气和燃料可以均匀的流入各自的流道中(空气流道115和燃料流道125);另外,本实施例提供的结构使得空气进气区和空气出气区近似对称的设置在阴极板11的两端,燃料进气区和燃料出气区近似对称的设置在阳极板12靠近阴极板11一面的两端,第一冷却液分配区1201和第二冷却液分配区1202近似对称的设置在阳极板12正面的两端;如此使得本实施例具有更高的灵活性,可根据实际需要选择介质的流动方向。

64.在上述结构中,空气经第一空气进气歧管116和第二空气进气歧管117进入第一空气出气区113以及第二空气出气区114,进而扩散至空气流道115,参与相应的反应后通过第一空气出气区113以及第二空气出气区114从第一空气出气歧管118和第二空气出气歧管119排出;燃料从燃料进气歧管123燃料进气区121,进而扩散至燃料流道125,参与相应的反

应后通过燃料出气区122和燃料出气歧管124排出;冷却液从冷却液入口歧管1203进入第一冷却液分配区1201,进而扩散至冷却液流道1205,带走反应过程中的热量后经第二冷却液分配区1202,从冷却液出口歧管1204排出。在上述过程中,由于燃料进气歧管123和燃料出气歧管124均设置在阳极板12的长边上,第一空气进气歧管116、第二空气进气歧管117均设置在阴极板11的短边上,而冷却液入口歧管1203位于第一空气进气歧管116和第二空气进气歧管117之间之间;如此,三种介质在进入对应的流场时没有重叠,使得三种介质可以被很均匀的导入对应的流场中。

65.综上,本领域技术人员容易理解的是,在不冲突的前提下,上述各有利技术特征可以自由地组合、叠加。

66.以上,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1