一种低虚焊率电感及其制备方法与流程

1.本发明涉及电子设备技术领域,更具体地说,它涉及一种低虚焊率电感及其制备方法。

背景技术:

2.随着电源芯片的元器件高密度化发展,电源贴片要求电感的电极高度差小,避免在贴片过程中发生虚焊的问题。而目前的一体成型电感通常为保证线圈更大的占空比,叶片薄,且内部线圈与磁体表面线圈的距离小,导致在成型过程中线圈受力不均导致两端的电极高度差大,且通过电镀的工艺制备电极因高度无法控制导致电极间的高度差进一步加大,导致在高密度贴片过程中电感常发生虚焊的问题。

技术实现要素:

3.针对现有技术存在的不足,本发明提供一种低虚焊率电感及其制备方法,通过结构的优化减少线圈间的受力状态使压制过程的电极间高度差减少,并优化电极制备的方式,通过焊锡并使用一定的压力平整进一步优化电极间的高度,解决了目前市面上现有一体成型电感电极间高度差大,在贴片过程中发生虚焊的问题。

4.为实现上述目的,本发明采用如下技术方案:

5.一种低虚焊率电感,包括:线圈、叶片、中柱体、及用于纳置所述线圈及所述中柱体的包围体;所述叶片的底部与所述中柱体的顶部固定连接,在所述叶片的顶部的中间区域设置有包覆层;在所述叶片的顶部的左侧区域和右侧区域均设置有pvd铜层;在所述pvd铜层上设置有焊锡层;所述线圈绕设在所述中柱体的外壁上;所述线圈的一端与所述叶片的顶部的左侧区域上的pvd铜层固定连接,所述线圈的另一端与所述叶片的顶部的右侧区域上的pvd铜层固定连接;所述包围体与所述叶片固定连接。

6.可选的,所述包覆层包括:第一包覆层及第二包覆层;所述第一包覆层的顶部与所述叶片的底部固定连接,所述第一包覆层的底部与所述第二包覆层固定连接。

7.可选的,所述第一包覆层的厚度为1~2um,所述第二包覆层的厚度为3~5um。

8.可选的,所述第一包覆层由派瑞林制备而成,所述第二包覆层由环氧树脂制备而成。

9.可选的,在所述叶片的顶部的左侧区域和右侧区域均开设有定位槽。

10.可选的,所述线圈的两端的至高点高于所述定位槽的端面0.05~0.1mm。

11.可选的,所述叶片的厚度为所述包围体的底部平面与所述焊锡层的顶部平面的间距的1/3;所述包围体的底部厚度为所述中柱体的厚度的1/4。

12.可选的,所述pvd铜层的厚度为1~3um。

13.一种低虚焊率电感的制备方法,包括以下步骤:

14.(1)将叶片与中柱体的粉末材料填入模具中,通过500~900mpa的压力压制成型,并在180℃下干燥10~30分钟,得到叶片与中柱体连接在一起的半成品a;

15.(2)在中柱部的外壁上绕制线圈,并把线圈的两端按压入定位槽,得到半成品b;

16.(3)将步骤(2)中的半成品b植入模具,并将中柱体的粉末材料填入模具中,在15~30kg/mm2和100~150℃的条件下压制成内部带有线圈的半成品c;

17.(4)在半成品c的底面真空涂覆1~2um厚的派瑞林,再涂覆3~5um厚的环氧树脂,固化干燥后去除叶片左侧区域与右侧区域的派瑞林层和环氧树脂层,得到半成品d;

18.(5)将步骤(4)中的半成品d植入模具,进行真空电镀得到pvd铜层,在pvd铜层上植入液体状的焊锡,待焊锡冷却后,把焊锡层压平,得到一种低虚焊率电感。

19.可选的,步骤(5)对焊锡层的压制压力为0.5~1mpa。

20.本发明相对于现有技术具有如下的优点:通过结构的优化减少线圈间的受力状态使压制过程的电极间高度差减少,并优化电极制备的方式,通过焊锡并使用一定的压力平整进一步优化电极间的高度,解决了目前市面上现有一体成型电感电极间高度差大,在贴片过程中发生虚焊的问题。

附图说明

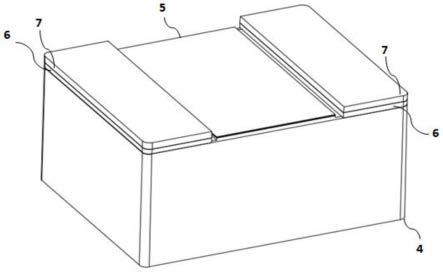

21.图1是本发明中的低虚焊率电感的结构示意图;

22.图2为本发明中的叶片、中柱体、包围体的透视图;

23.图3为本发明中的叶片、中柱体、线圈的结构示意图;

24.图4为本发明中的低虚焊率电感的剖视图;

25.图5为图4中a区域的放大示意图;

26.图6为图4中b区域的放大示意图。

27.其中,1、线圈;2、叶片;21、定位槽;3、中柱体;4、包围体;5、包覆层;51、第一包覆层;52、第二包覆层;6、pvd铜层;7、焊锡层。

具体实施方式

28.下面结合实施例和附图对本发明作进一步的描述,但本发明要求保护的范围并不局限于实施例表述的范围。

29.一种低虚焊率电感,包括:线圈1、叶片2、中柱体3、及用于纳置所述线圈1及所述中柱体3的包围体4;所述叶片2的底部与所述中柱体3的顶部固定连接,在所述叶片2的顶部的中间区域设置有包覆层5;在所述叶片2的顶部的左侧区域和右侧区域均设置有pvd铜层6;在所述pvd铜层6上设置有焊锡层7;所述线圈1绕设在所述中柱体3的外壁上;所述线圈1的一端与所述叶片2的顶部的左侧区域上的pvd铜层6固定连接,所述线圈1的另一端与所述叶片2的顶部的右侧区域上的pvd铜层6固定连接;所述包围体4与所述叶片2固定连接。

30.在本实施例中,叶片、中柱体及包围体的粉末材料为铁基非晶、铁基合金、羰基铁粉按一定比例混合而成的粉末材料,电感的制备流程为:

31.(1)将用于压制叶片2和中柱体3的粉末材料填入模具中,通过900mpa的压力压制成型,并在180℃下干燥30分钟,得到叶片2与中柱体3连接在一起的、形状为t型的半成品a。

32.(2)在中柱体3的外壁上顺时针方向绕设包覆有绝缘层的金属线,得到线圈1,并把线圈1的一端按压入位于叶片2左侧区域的定位槽21,另一端按压入位于叶片2右侧左侧的定位槽21,得到半成品b,此步骤的作用是提前固定线圈1,防止后工序被压歪斜。

33.(3)将步骤(2)中的半成品b植入模具,并将用于压制包围体4的粉末材料填入模具中,在30kg/mm2和150℃的条件下压制成内部带有线圈1的半成品c,此步骤的作用是把线圈1牢固地固定在叶片2上。

34.(4)在半成品c的顶面(叶片2的顶部)真空涂覆1~2um厚的派瑞林形成第一包覆层51,然后在第一包覆层51上涂覆3~5um厚的环氧树脂形成第二包覆层52,固化干燥后去除叶片2的顶部的左侧区域和右侧区域的派瑞林和环氧树脂,把叶片2顶部的左侧区域和右侧区域裸露出来,得到半成品d。

35.(5)将步骤(4)中的半成品d植入模具,对叶片2顶部的左侧区域和右侧区域的裸露部位进行真空电镀铜,控制铜层厚度为1~3um,得到两个pvd铜层6,其中一个pvd铜层6位于叶片1的左侧区域,另一个pvd铜层6位于叶片1的右侧区域;然后分别在两个pvd铜层6的上方倒入熔化成液体状的焊锡,待焊锡冷却后形成左右对称的两个焊锡层7,采用0.5~1mpa的压力把焊锡层7压平,使得位于叶片2左侧区域和右侧区域的焊锡层7的水平高度差≤0.02mm,得到一种低虚焊率电感。

36.焊锡层7材质较软,在冷却后可以冷压整平,使左右两侧的焊锡层7的水平高度差≤0.02mm;而传统的采用水电镀工艺得到的电极硬度高,其电极高度无法控制,若强行压平会导致叶片2、中柱体3及包围体4被压裂,线圈1被压歪斜。pvd铜层6一方面使得焊锡层7牢固的粘附在叶片2上,若没有pvd铜层6,焊锡层7则会从叶片2上掉落;另一方面使得左侧区域的焊锡层7与线圈1的一端电连接,右侧区域的焊锡层7与线圈1的另一端电连接。

37.包覆层5的作用是绝缘,防止左侧区域的焊锡层7与右侧区域的焊锡层7直接短路,影响电感的正常使用。

38.进一步地,对如下尺寸进行管控:

39.线圈1的两端的至高点高于定位槽21的端面0.05~0.1mm,见附图5中的x尺寸;叶片2的厚度为包围体4的底部平面与焊锡层7的顶部平面的间距的1/3,即附图4中的h1的尺寸为h尺寸的1/3;包围体4的底部厚度为中柱体3的厚度的1/4,即附图4中的h3的尺寸为h2尺寸的1/4。

40.以上尺寸管控使得线圈1在步骤(3)中进行一体压制时受力均匀,线圈1不会歪斜,从而不会影响制作左侧区域的焊锡层7与右侧区域的焊锡层7的平整度,为压制平整的焊锡层7提供平整的支撑平面。

41.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1