用于电缆的立式加工装置的制作方法

本发明涉及一种用于电缆的立式加工装置,属于线缆加工。

背景技术:

1、电线电缆用以传输电(磁)能,信息和实现电磁能转换的线材产品。广义的电线电缆亦简称为电缆,狭义的电缆是指绝缘电缆,它可定义为:由下列部分组成的集合体;一根或多根绝缘线芯,以及它们各自可能具有的包覆层,总保护层及外护层。

2、电线电缆的外保护层也被称为外保护套,现有的硅橡胶挤出生产线,主要包括放线、前牵引、挤出机、硫化管道、后牵引、收线等设备,其通常采用悬链式硫化管硫化工艺及水平式热烘道硫化工艺,但是,由于硅橡胶硫化定型时间在2分钟作用,且在此期间,线缆不能采用过线导轮进行支撑,机头到定型端的长度在10米作用,无过线导轮支撑的情况下,过长的线缆不仅会出现自重悬垂,还会由于牵引的不稳定性引起线缆抖动,导致线缆成型质量较差。

技术实现思路

1、本发明的目的是提供一种用于电缆的立式加工装置,该立式生产线既能通过控制不同硫化管的加热温度,根据不同部位处不同的硫化状态进行调整,以提高线缆整体的硫化质量和硫化效率。

2、为达到上述目的,本发明采用的技术方案是:一种用于电缆的立式加工装置,包括依次安装的放线盘、第一牵引机、烘箱、挤出机、硫化装置、第二牵引机和收线盘,所述硫化装置包括上行硫化段、下行硫化段和换向轮,所述上行硫化段和下行硫化段并列并竖直设置,所述换向轮位于上行硫化段和下行硫化段的上方,线缆经过此上行硫化段和下行硫化段的平行线段之间的最短距离为第一长度,所述换向轮的直径与第一长度相同,所述放线盘和收线盘并列安装在地面上并分别与上行硫化段和下行硫化段对应,所述上行硫化段和下行硫化段的正下方均安装有一导向轮;

3、所述上行硫化段和下行硫化段均包括至少两个硫化管,且所述下行硫化段的相邻两个硫化管之间具有一间隙,所述间隙处安装有两个从动轮,此两个从动轮夹在线缆两侧并与线缆无压力接触,所述硫化管进一步包括两个硫化管单元,此两个硫化管单元对接设置并在对接侧开有硫化腔,此两个硫化腔围成一供线缆通过的硫化通孔,一个所述硫化管的至少一个硫化管单元通过一气缸安装在架体或墙体上,且此气缸安装在硫化管单元背离硫化腔的一侧;

4、所述上行硫化段和挤出机之间安装有一预热器,此预热器包括绝缘管、螺旋铜管线圈和冷却管,所述绝缘管的内径大于线缆的外径,所述螺旋铜管线圈缠绕在绝缘管外周并与一高频电源电连接,所述高频电源用于向螺旋铜管线圈中通入由直流电转化而来的高频电流,从而产生交变电磁场,所述冷却管缠绕在绝缘管外周并与一水冷箱连通;

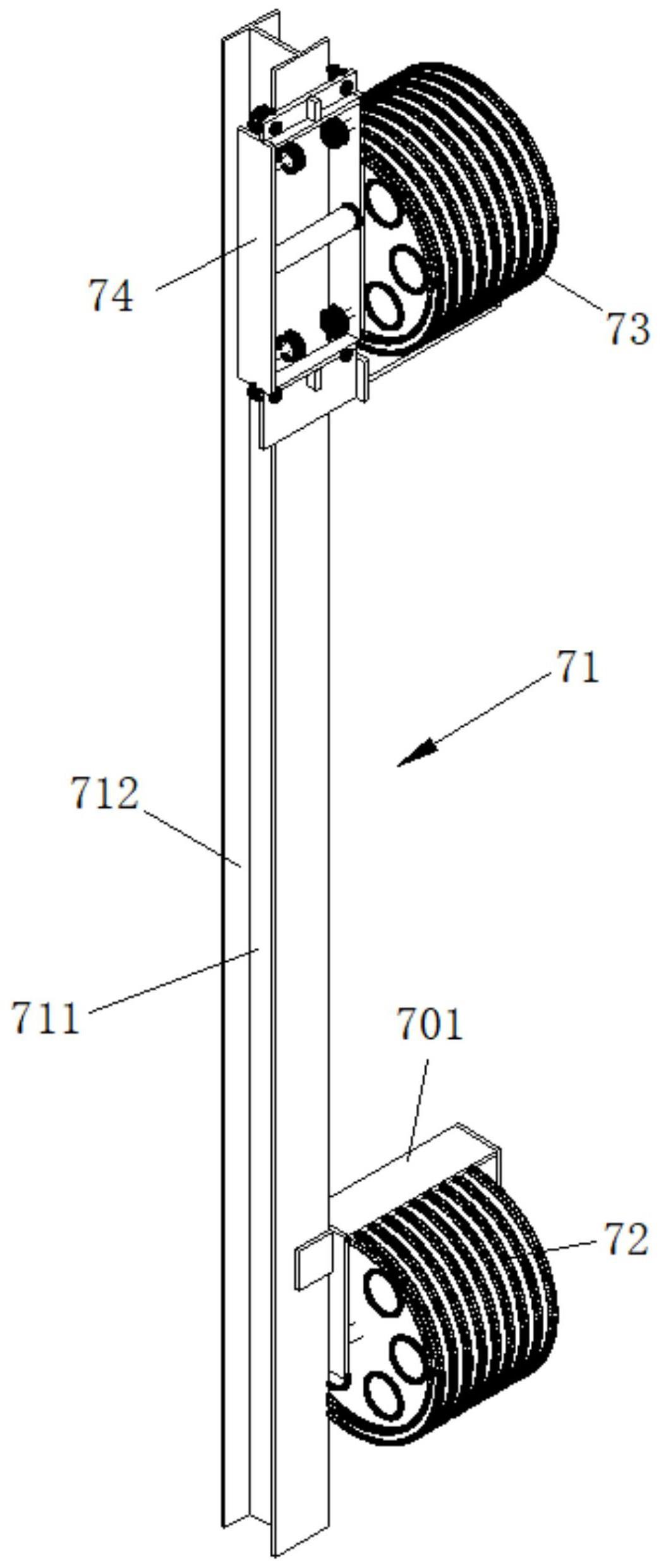

5、所述第二牵引机与收线盘之间安装有一立式储线架,此立式储线架包括立杆、第一储线轮和第二储线轮,所述第一储线轮通过一支架安装在立杆上,所述第二储线轮通过一滑动架安装在立杆上,所述立式储线架与收线盘之间依次安装有火花测试仪、印刷机和静电过粉机。

6、上述技术方案中进一步改进的方案如下:

7、1. 上述方案中,所述立杆设置为h型钢,其包括基板和安装在基板两侧的翼板。

8、2. 上述方案中,所述滑动架安装在一个翼板上,此滑动架内侧具有位于翼板两侧的第一限位轮,所述滑动架外侧具有一第二限位轮。

9、3. 上述方案中,所述第二限位轮的周壁与翼板外壁接触,此翼板嵌在第一限位轮和第二限位轮之间,所述滑动架上还设有与立杆挤压接触的定位螺栓。

10、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

11、1、本发明用于电缆的立式加工装置,其硫化装置包括上行硫化段、下行硫化段和换向轮,通过将硫化装置拆分为竖直设置的上行硫化段和下行硫化段,使得挤出后处于热塑性状态、硬度较低的橡胶不会像传统水平生产线由于线缆的导体处于水平状态,而使得导体上的橡胶不会在重力作用下,于导体上出现偏心作用,从而影响到线缆的制备质量,降低成品不良率。同时解决了水平生产线在前两段硫化管道中没有支撑导轮而产生的抖动问题。而通过分段设置的上行硫化段和下行硫化段配合地面上并列排布的放线盘和收线盘,既能硫化装置在竖直方向上占据的空间,从而降低安装、操作难度,又能规整其余设备的排布,方便工作人员在同一位置实现放线、收线操作,减少人工投入,提高加工效率,同时,通过将换向轮的直径设置为与线缆两平行部位的最短距离相同,从而实现上行硫化段和下行硫化段顶端处线缆的换向,并通过增大换向轮的直径,降低线缆换向时承受的应力,进而减小其对初步硫化后的线缆尺寸、形状的影响,以提高线缆质量。

12、2、本发明用于电缆的立式加工装置,其上行硫化段和下行硫化段均包括至少两个硫化管,且所述上行硫化段或下行硫化段的相邻两个硫化管之间具有一间隙,所述硫化管进一步包括两个硫化管单元,此两个硫化管单元对接设置并在对接侧开有硫化腔,此两个硫化腔围成一供线缆通过的硫化通孔,一个所述硫化管的至少一个硫化管单元通过一气缸安装在架体或墙体上,一方面,竖直走向的线缆不会产生水平方向上的悬垂,由于无需为悬垂提供让位空间,硫化通孔的孔径能够大幅度缩小,使得硫化管所需加热的空间减小,其加热效率大幅度提高,在降低生产能耗的同时,有效提高加工效率,另一方面,通过将上行硫化段或下行硫化段拆分为多个间隔设置的硫化管,既能通过控制不同硫化管的加热温度,根据不同部位处不同的硫化状态进行调整,以提高线缆整体的硫化质量和硫化效率,还能通过间隙观察橡胶的硫化状态,方便工作人员调试和操作,且处于下方的硫化管中的热量能够随着上升的热空气进入上方的硫化管中,进一步降低能耗,提高能源利用率;另外,通过气缸驱动硫化管单元,使得硫化管具有开启状态,其不仅能够全部打开,便于穿线,还能在穿线完成后,仅留上行硫化段的最下节打开,便于开机调试、外观及结构检测,且在停机换盘接线时,全部打开的硫化管能够快速散去硫化装置处的热量,避免停留在硫化管中的橡胶过度交联、导体氧化,以提高线缆质量。

13、3、本发明用于电缆的立式加工装置,其上行硫化段和挤出机之间安装有一预热器,此预热器包括水冷系统、此预热器包括绝缘管、螺旋铜管线圈和冷却管,所述绝缘管的内径大于线缆的外径,所述螺旋铜管线圈缠绕在绝缘管外周并与一高频电源电连接,通过向铜管线圈中通入由直流电转化而来的高频电流,经过铜管线圈时产生的交变电磁场,电磁场的磁力线通过金属材料的导体时产生强大涡流,使金属材料的导体自行快速发热,实现对导体的单独加热,而加热后的导体与橡胶进入上行硫化段后,硫化管从外向内对橡胶加热,高温导体从内向外对橡胶加热,从而同步橡胶内层和外层的硫化速度和交联程度,进而减小橡胶硫化交联完毕后,其内层与外层之间的应力差值,使得线缆成型使用时,绝缘层不会由于其自身存在大量的内应力而出现开裂,影响到其使用寿命,以提高线缆质量。

14、4、本发明用于电缆的立式加工装置,其第二牵引机与收线盘之间安装有一立式储线架,此立式储线架包括立杆、第一储线轮和第二储线轮,通过立式储线架中第一储线轮和第二储线轮的配合,使得立式储线架上的线缆在与收线盘断开后,立式储线架仍然能够继续存储第二牵引机拉出的线缆,避免由于收线盘换盘或立式储线架后方设备出现问题时,需要停机操作,而影响到线缆的加工效率;其挤出机安装在上行硫化段和与其对应的导向轮之间,通过将挤出机安装在上行硫化段和与其对应的导向轮之间,避免导向轮换向线缆时的应力影响到挤出在导体上的橡胶的尺寸和形状,而破坏线缆的成型;其烘箱安装在第一牵引机和与其对应的导向轮之间,在挤出橡胶前,通过安装在导向轮前的烘箱提前加热导体,不仅能够消除导体表面的水分、油污等杂质,降低线缆在硫化装置中出现的鼓包问题,还能避免挤出橡胶时,导体和橡胶温差过大,而影响到橡胶在导体表面的成型质量。

15、5、本发明用于电缆的立式加工装置,其间隙处安装有一透明管,此透明管与间隙两侧的两个硫化通孔连通,通过透明管的加设,既不会阻碍工作人员透过间隙观察线缆硫化情况,又能导向下放硫化管中产生的热量上升,提高其利用率;其下行硫化段的间隙处安装有两个从动轮,此两个从动轮夹在线缆两侧并与线缆无压力接触,通过设置在下行硫化段处的从动轮稳定线缆的走线,提高线缆的整体加工质量,且此时线缆上的橡胶已近乎完成硫化交联,从动轮的无压力接触不会影响到其尺寸和形状;其上行硫化段底端安装有一挡料盘,通过安装在硫化通孔下方的挡料盘,盛接上行硫化段处线缆硫化时析出至硫化管内壁上的杂质,避免杂质落在上行硫化段下方的设备上,而影响到这些设备的正常使用。

- 还没有人留言评论。精彩留言会获得点赞!