一种镍氢动力电池及该电池的制作装置的制作方法

1.本发明涉及镍氢动力电池制作的技术领域,特别涉及一种镍氢动力电池及该电池的制作装置。

背景技术:

2.由于化石燃料在人类大规模开发利用的情况下越来越少,近年来氢能源的开发利用日益受到重视,镍氢电池作为氢能源应用的一个重要方向越来越被人们注意,为了提高镍氢电池的使用时长,镍氢电池通过电连接方式相互组装以提高镍氢电池的储电量,从而延长镍氢电池的使用时长。

3.传统的镍氢电池组装过程中需要将镍氢电池逐一卡接在现有的组装框内部,在镍氢电池卡接过程中可能存在镍氢电池卡接不完全的情况,进而导致镍氢电池与组装框贴合不完全,影响镍氢电池在组装后的稳定性。

4.在镍氢电池组装过程中由于放置误差等原因导致镍氢电池之间可能存在参差不齐的问题,进而导致镍氢电池安装不整齐,从而镍氢电池与电触点接触不完全,影响镍氢电池后期电连接的效果。

技术实现要素:

5.为了解决上述问题,本发明采用以下技术方案:一种镍氢动力电池,包括柱状电池、组合框以及卡接凸起,所述的组合框为匚型结构,组合框水平段上端面安装有卡接凸起,卡接凸起上安装有柱状电池,柱状电池之间电连接。

6.上述镍氢动力电池在进行制作过程中,需要使用专门的制作装置,该制作装置包括底座、输送机构以及装配机构,所述的底座上端面前侧安装有输送机构,底座上端面后侧中部安装有装配机构。

7.所述的输送机构包括输送架、输送辊、输送带以及卡接架,其中所述的底座上端面设置有两组左右对称的输送架,每组输送架前后对称安装在底座上端面,前后两个输送架之间通过轴承安装有输送辊,两个输送辊之间共同安装有输送带,输送带上自左向右均匀设置有多个卡接架,卡接架远离输送带的一侧开设有卡接槽。

8.所述的装配机构包括一号滑块、支撑架、二号滑块、连接架、装配箱、双轴电机、按压支链、对齐支链以及装配圆盘,其中所述的底座上端面后侧中部滑动设置有一号滑块,一号滑块上端面安装有支撑架,支撑架上端面设置有水平凸起,水平凸起上端面滑动设置有二号滑块,二号滑块上端面安装有连接架,连接架上端面设置有l型凸起,l型凸起水平段前侧安装有装配箱,装配箱右端面开设有前后对称的下料通槽,下料通槽内部设置有装配圆盘,装配圆盘圆周面周向均匀开设有多个与柱状电池相配合的装配圆槽,装配箱右端面且位于两个下料通槽之间的部分通过电机座安装有双轴电机,双轴电机前后两个输出轴分别与前后两个装配圆盘固定连接,装配箱右端面下侧与连接架上端面之间共同安装有按压支链,支撑架前端面与底座上端面之间共同安装有对齐支链。

9.优选的,所述的按压支链包括联动凸起、连动架、按压机架、支撑弹簧杆、竖直连杆以及按压板,其中两个所述的装配圆盘相背面周向均匀设置有多个联动凸起,装配箱右侧设置有按压机架,按压机架下端面后侧与连机架上端面之间安装有支撑弹簧杆,按压机架左端面安装有与联动凸起相配合的连动架,按压机架下端面安装有前后对称的竖直连杆,两个竖直连杆下端面共同安装有按压板。

10.优选的,所述的对齐支链包括顶升块、对齐弹簧杆、对齐机架、对齐板以及双向气缸,其中所述的顶升块安装在支撑架后端面,顶升块上端面后侧开设有顶升斜面,底座上端面且位于输送带前后两侧安装有对齐弹簧杆,两个对齐弹簧杆上端面且位于两个输送辊之间共同安装有对齐机架,对齐机架上端面滑动设置有前后对称的对齐板,对齐机架上端面中部安装有双向气缸,双向气缸前后两个伸缩端分别与前后两个对齐板固定连接。

11.优选的,所述的卡接槽内部左右端面均卡设有限位槽,限位槽内部通过铰轴安装有v字型结构的限位架,限位架上端与限位槽内壁之间安装有复位弹簧杆,组合框下移过程中,组合框下端首先与限位架下端相抵靠,进而组合框与与限位架下端相互配合带动限位架上端与组合框紧紧抵靠,进而可以对移动过程中的组合框进行限位夹紧,增加组合框在柱状电池安装过程中的稳定性,其中复位弹簧杆在装有柱状电池的组合框取下时对限位架起复位作用。

12.优选的,所述的对齐机架上端面且位于双向气缸左右两侧安装有支撑连架,两个支撑连架上端面共同安装有支撑板,在柱状电池组装过程中,支撑板与支撑连架相互配合可以对卡接架起支撑作用,避免输送带在柔性状态下造成卡接架的晃动,提高卡接架在柱状电池安装过程中的稳定状态。

13.优选的,所述的装配箱上端面安装有漏斗型结构的放置框。

14.优选的,两个所述的对齐板相对面上方设置有导向斜面,导向斜面可以对参差不齐的柱状电池起导向作用,使得柱状电池顺利进入两个对齐板之间。

15.优选的,所述的顶升块为左右对称设置的,增加顶升块在移动到工作位置后对对齐机架支撑的稳定性,避免对齐机架在工作过程中发生晃动,提高对齐板的稳定性。

16.本发明有益效果在于:1.本发明设计的装配机构中,双轴电机转动可以带动装配圆盘转动,进而装配圆盘转动过程中通过装配圆槽可以将柱状电池逐一安装在卡接凸起内部,装配圆盘转动过程中通过联动凸起带动连动架上下往复移动,进而连动架通过按压机架与竖直连杆相互配合带动按压板上下往复移动,从而按压板可以对安装后的柱状电池进一步压紧,从而避免柱状电池与卡接凸起之间存在松动的问题,提高柱状电池的卡接安装效果。

17.2.本发明设计的对齐支链中,支撑架自后向前移动过程中带动顶升块前移,进而顶升块通过顶升斜面带动对齐机架上移,进而顶升机架带动对齐板移动到组合框前后两端,双向气缸启动带动对齐板相向移动,进而对齐板可以对柱状电池进行对齐处理,使得柱状电池之间前后两端对齐,提高柱状电池后续的电接触效果。

18.3.本发明设计的组合框下移过程中,组合框下端首先与限位架下端相抵靠,进而组合框与与限位架下端相互配合带动限位架上端与组合框紧紧抵靠,进而可以对移动过程中的组合框进行限位夹紧,增加组合框在柱状电池安装过程中的稳定性。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

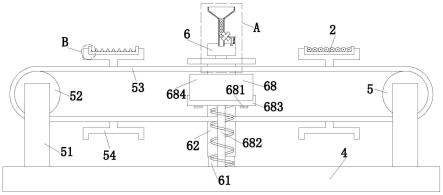

20.图1是本发明主视图。

21.图2是本发明图1的a处局部放大图。

22.图3是本发明图1的b处局部剖视图。

23.图4是本发明图2的c处局部放大图。

24.图5是本发明右视图。

25.图6是本发明图5的d处局部放大图。

26.图7是本发明部分对齐支链与底座安装结构左视图。

27.图8是本发明装配圆盘立体结构示意图。

28.图9是本发明镍氢动力电池立体结构示意图。

29.图中:1、柱状电池;2、组合框;3、卡接凸起;4、底座;5、输送机构;51、输送架;52、输送辊;53、输送带;54、卡接架;541、限位槽;542、限位架;543、复位弹簧杆;6、装配机构;61、一号滑块;62、支撑架;63、二号滑块;64、连接架;65、装配箱;651、放置框;66、双轴电机;67、按压支链;671、联动凸起;672、连动架;673、按压机架;674、支撑弹簧杆;675、竖直连杆;676、按压板;68、对齐支链;681、顶升块;682、对齐弹簧杆;683、对齐机架;684、对齐板;685、双向气缸;686、支撑连架;687、支撑板;69、装配圆盘。

具体实施方式

30.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

31.参阅图9,一种镍氢动力电池,包括柱状电池1、组合框2以及卡接凸起3,所述的组合框2为匚型结构,组合框2水平段上端面安装有卡接凸起3,卡接凸起3上安装有柱状电池1,柱状电池1之间电连接。

32.参阅图2,上述镍氢动力电池在进行制作过程中,需要使用专门的制作装置,该制作装置包括底座4、输送机构5以及装配机构6,所述的底座4上端面前侧安装有输送机构5,底座4上端面后侧中部安装有装配机构6。

33.继续参阅图2,所述的输送机构5包括输送架51、输送辊52、输送带53以及卡接架54,其中所述的底座4上端面设置有两组左右对称的输送架51,每组输送架51前后对称安装在底座4上端面,前后两个输送架51之间通过轴承安装有输送辊52,两个输送辊52之间共同安装有输送带53,输送带53上自左向右均匀设置有多个卡接架54,卡接架54远离输送带53的一侧开设有卡接槽。

34.参阅图1、图2、图4、图6以及图9,所述的装配机构6包括一号滑块61、支撑架62、二号滑块63、连接架64、装配箱65、双轴电机66、按压支链67、对齐支链68以及装配圆盘69,其中所述的底座4上端面后侧中部滑动设置有一号滑块61,一号滑块61上端面安装有支撑架62,支撑架62上端面设置有水平凸起,水平凸起上端面滑动设置有二号滑块63,二号滑块63上端面安装有连接架64,连接架64上端面设置有l型凸起,l型凸起水平段前侧安装有装配箱65,装配箱65右端面开设有前后对称的下料通槽,下料通槽内部设置有装配圆盘69,装配圆盘69圆周面周向均匀开设有多个与柱状电池1相配合的装配圆槽,装配箱65右端面且位

于两个下料通槽之间的部分通过电机座安装有双轴电机66,双轴电机66前后两个输出轴分别与前后两个装配圆盘69固定连接,装配箱65右端面下侧与连接架64上端面之间共同安装有按压支链67,支撑架62前端面与底座4上端面之间共同安装有对齐支链68。

35.参阅图4以及图6,所述的按压支链67包括联动凸起671、连动架672、按压机架673、支撑弹簧杆674、竖直连杆675以及按压板676,其中两个所述的装配圆盘69相背面周向均匀设置有多个联动凸起671,装配箱65右侧设置有按压机架673,按压机架673下端面后侧与连机架上端面之间安装有支撑弹簧杆674,按压机架673左端面安装有与联动凸起671相配合的连动架672,按压机架673下端面安装有前后对称的竖直连杆675,两个竖直连杆675下端面共同安装有按压板676。

36.参阅图5以及图7,所述的对齐支链68包括顶升块681、对齐弹簧杆682、对齐机架683、对齐板684以及双向气缸685,其中所述的顶升块681安装在支撑架62后端面,顶升块681上端面后侧开设有顶升斜面,底座4上端面且位于输送带53前后两侧安装有对齐弹簧杆682,两个对齐弹簧杆682上端面且位于两个输送辊52之间共同安装有对齐机架683,对齐机架683上端面滑动设置有前后对称的对齐板684,对齐机架683上端面中部安装有双向气缸685,双向气缸685前后两个伸缩端分别与前后两个对齐板684固定连接。

37.参阅图1,所述的顶升块681为左右对称设置的,增加顶升块681在移动到工作位置后对对齐机架683支撑的稳定性,避免对齐机架683在工作过程中发生晃动,提高对齐板684的稳定性。

38.参阅图7,所述的对齐机架683上端面且位于双向气缸685左右两侧安装有支撑连架686,两个支撑连架686上端面共同安装有支撑板687,在柱状电池1组装过程中,支撑板687与支撑连架686相互配合可以对卡接架54起支撑作用,避免输送带53在柔性状态下造成卡接架54的晃动,提高卡接架54在柱状电池1安装过程中的稳定状态。

39.继续参阅图7,两个所述的对齐板684相对面上方设置有导向斜面,导向斜面可以对参差不齐的柱状电池1起导向作用,使得柱状电池1顺利进入两个对齐板684之间。

40.参阅图2,所述的装配箱65上端面安装有漏斗型结构的放置框651。

41.具体工作时,在柱状电池1安装前将输送辊52与现有旋转电机输出轴通过带传动相互连接,现有旋转电机启动带动输送辊52转动,进而输送辊52带动输送带53顺时针移动,输送带53移动过程中带动卡接架54移动,卡接架54移动过程中将组合框2卡接在上方左侧的卡接架54内部,再将柱状电池1存放在放置框651内部,进而可以对柱状电池1进行存放,避免逐一放置柱状电池1的繁琐性,当放置有卡接架54移动到装配箱65正下方时,一号滑块61启动通过支撑架62带动装配箱65移动至卡接架54正上方,双轴电机66启动转动可以带动装配圆盘69转动,进而装配圆盘69转动过程中通过装配圆槽可以将装配箱65内部的柱状电池1逐一向下拨动,柱状电池1向下掉落过程中二号滑块63带动连接架64自右向左移动,进而连接架64通过装配箱65将向下拨动的柱状电池1逐一放置在卡接凸起3上,装配圆盘69转动过程中通过联动凸起671带动连动架672上下往复移动,进而连动架672通过按压机架673与竖直连杆675相互配合带动按压板676上下往复移动,从而按压板676可以对安装后的柱状电池1进一步压紧,从而避免柱状电池1与卡接凸起3之间存在松动的问题,提高柱状电池1的卡接安装效果,其中支撑弹簧杆674对按压机架673起支撑与复位作用,支撑架62向前移动过程中带动顶升块681前移,进而顶升块681通过顶升斜面带动对齐机架683上移,进而对

齐机架683带动对齐板684移动到组合框2前后两端,双向气缸685启动带动对齐板684相向移动,进而对齐板684可以对柱状电池1进行对齐处理,使得柱状电池1之间前后两端对齐,提高柱状电池1后续的电接触效果,当柱状电池1安装结束后,支撑架62通过一号滑块61带动向后移动,进而顶升块681与装配箱65恢复到起始位置,同时双向气缸685启动带动对齐板684恢复到起始位置后,对齐弹簧杆682带动对齐机架683同步恢复到起始位置,输送带53继续通过卡接架54带动安装有柱状电池1的组合框2向右移动,其中所述的一号滑块61与二号滑块63均为电动滑块。

42.参阅图3,所述的卡接槽内部左右端面均卡设有限位槽541,限位槽541内部通过铰轴安装有v字型结构的限位架542,限位架542上端与限位槽541内壁之间安装有复位弹簧杆543,组合框2下移过程中,组合框2下端首先与限位架542下端相抵靠,进而组合框2与与限位架542下端相互配合带动限位架542上端与组合框2紧紧抵靠,进而可以对移动过程中的组合框2进行限位夹紧,增加组合框2在柱状电池1安装过程中的稳定性,其中复位弹簧杆543在装有柱状电池1的组合框2取下时对限位架542起复位作用。

43.采用上述制作加工设备在对镍氢动力电池组装过程中,包括以下步骤:第一步、输送放置:在柱状电池1安装前将输送辊52与现有旋转电机输出轴通过带传动相互连接,现有旋转电机启动带动输送辊52转动,进而输送辊52带动输送带53顺时针移动,输送带53移动过程中带动卡接架54移动,卡接架54移动过程中将组合框2卡接在上方左侧的卡接架54内部,再将柱状电池1存放在放置框651内部。

44.第二步、拨动下落:当放置有卡接架54移动到装配箱65正下方时,一号滑块61启动通过支撑架62带动装配箱65移动至卡接架54正上方,双轴电机66启动转动可以带动装配圆盘69转动,进而装配圆盘69转动过程中通过装配圆槽可以将装配箱65内部的柱状电池1逐一向下拨动,柱状电池1向下掉落过程中二号滑块63带动连接架64自右向左移动,进而连接架64通过装配箱65将向下拨动的柱状电池1逐一放置在卡接凸起3上。

45.第三步、压紧处理:装配圆盘69转动过程中通过联动凸起671带动连动架672上下往复移动,进而连动架672通过按压机架673与竖直连杆675相互配合带动按压板676上下往复移动,从而按压板676可以对安装后的柱状电池1进一步压紧。

46.第四步、对齐处理:支撑架62向前移动过程中带动顶升块681前移,进而顶升块681通过顶升斜面带动对齐机架683上移,进而顶升机架带动对齐板684移动到组合框2前后两端,双向气缸685启动带动对齐板684相向移动,进而对齐板684可以对柱状电池1进行对齐处理,使得柱状电池1之间前后两端对齐。

47.第五步、复位处理:当柱状电池1安装结束后,支撑架62通过一号滑块61带动向后移动,进而顶升块681与装配箱65恢复到起始位置,同时双向气缸685启动带动对齐板684恢复到起始位置后,对齐弹簧杆682带动对齐机架683同步恢复到起始位置,输送带53继续通过卡接架54带动安装有柱状电池1的组合框2向右移动,通过人工将组装好的镍氢动力电池进行统一收集。

48.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1