一种高稳定性压电薄膜的极化工艺的制作方法

1.本发明属于极化工艺技术领域,尤其涉及一种高稳定性压电薄膜的极化工艺。

背景技术:

2.极化技术主要来说是一种具有诱导各物质的分子间的作用力,产生强力的极化能力的技术,极化工艺能够有效影响其原本的物理性质,改变其比如溶沸点等等性质,压电薄膜在加工时,需要对其进行极化处理,以提高压电薄膜的整体质量。

3.中国专利公开了(cn104425704a)聚偏氟乙烯薄膜的极化工艺,包括以下步骤:步骤一、在聚偏氟乙烯薄膜的一个面上蒸镀厚度为90~100nm的银作为金属电极;步骤二、将镀有金属电极的聚偏氟乙烯薄膜置于加热器内,聚偏氟乙烯薄膜镀有金属电极的一面向下并接地,在聚偏氟乙烯薄膜上方设置网格电极,再在网格电极上方设置铜电极针;步骤三、将加热器内温度调至50~60℃,并向网格电极通5kv电压,向铜电极针通15kv电压,持续3~5min;步骤四、停止加热和通电,并将极化后的聚偏氟乙烯薄膜取出放入干燥器内。采用该极化聚偏氟乙烯薄膜,工艺简单,操作便捷,进而能提高聚偏氟乙烯薄膜的制造效率,节省制造成本,但现如今的薄膜极化加工工艺,并未对于薄膜进行拉伸处理,同时也并未对于膜体的厚度进行控制过程,从而无法提升薄膜的整体韧性与延展性,从而无法提升后续的极化工艺效果,亟待需要一种高稳定性压电薄膜的极化工艺。

技术实现要素:

4.本发明的目的在于:为了解决现如今的薄膜极化加工工艺,并未对于薄膜进行拉伸处理,同时也并未对于膜体的厚度进行控制过程,从而无法提升薄膜的整体韧性与延展性,从而无法提升后续的极化工艺效果的问题,而提出的一种高稳定性压电薄膜的极化工艺。

5.为了实现上述目的,本发明采用了如下技术方案:一种高稳定性压电薄膜的极化工艺,包括如下步骤:s1、取多组不锈钢辊,对于不锈钢辊加热升温至一定程度,对其进行保温;s2、取需要极化的压电薄膜置于s1中的保温钢辊上,施加一定压力,且恒温恒压保持一段时间,控制压电薄膜的厚度在一定程度;s3、取下压电薄膜,安装在拉伸机上,提高环境温度,将压电薄膜进行长度拉伸;s4、保持压电薄膜的拉伸长度,继续提高环境温度,并保持一段时间;s5、对于压电薄膜进行初步退火处理;s6、取退火后的压电薄膜置于两个介质之间,保持恒温环境;s7、施加一定直流电流,达到极化电场强度;s8、对于压电薄膜进行再次退火处理;s9、对于压电薄膜置于裁切台上,对其进行多块分切处理;s10、对于裁切的多块压电薄膜进行收存,利用紫外线灯照射一定时间;

s11、收入压电薄膜,并入库保存。

6.作为上述技术方案的进一步描述:所述s1中,取多组不锈钢辊,对不锈钢辊加热升温至一定程度至40-60℃,对其进行保温。

7.作为上述技术方案的进一步描述:所述s2中,取需要极化的高稳定性压电薄膜置于s1中的保温钢辊上,施加6.6-8.6mpa压力,且恒温恒压保持5-8min,控制压电薄膜的厚度65-75μm。

8.作为上述技术方案的进一步描述:所述s3中,取下压电薄膜,安装在拉伸机上,提高环境温度,将压电薄膜进行长度拉伸至压电薄膜长度1.3-1.6倍。

9.作为上述技术方案的进一步描述:所述s4中,保持压电薄膜的拉伸长度,继续提高环境温度至100-120℃,并保持2-4h。

10.作为上述技术方案的进一步描述:所述s6中,取退火后的压电薄膜置于两个介质之间,保持恒温环境,两个介质为两组金属丝和金属辊。

11.作为上述技术方案的进一步描述:所述s7中,根据压电薄膜的厚度大小施加一定直流电流,达到极化电场强度。

12.作为上述技术方案的进一步描述:所述s8中,对于压电薄膜进行再次退火处理,使压电薄膜等待自然冷却至室温。

13.作为上述技术方案的进一步描述:所述s9中,对于压电薄膜置于裁切台上,对其进行多块分切处理至10-15块。

14.作为上述技术方案的进一步描述:所述s10中,对于裁切的多块压电薄膜进行收存,利用紫外线灯照射25-35min。

15.综上所述,由于采用了上述技术方案,本发明的有益效果是:本发明中,该方法通过在内设置有对于薄膜的加热与加压过程,从而能够对于薄膜进行良好的厚度控制,同时在后续设置有对于薄膜的拉伸过程,从而能够有效对于薄膜的韧性与延展性,从而能够有效提高对于该薄膜的后续极化加工效果,同时通过在内还设置有施加一定直流电流,达到极化电场强度的过程,对于薄膜具有良好的电流通电处理效果,能够改变薄膜内的分子分布情况,从而能够有效提高极化处理工艺的整体效果,同时在内设置有两次退火过程,能够有效细化薄膜晶粒,调整组织,消除组织缺陷,均匀材料组织和成分,改善材料性能,进一步提高整体极化处理工艺效果。

附图说明

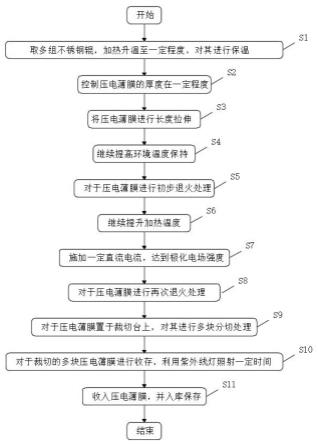

16.图1为一种高稳定性压电薄膜的极化工艺的流程图。

17.图2为一种高稳定性压电薄膜的极化工艺中s2的子流程图。

18.图3为一种高稳定性压电薄膜的极化工艺中s3的子流程图。

19.图4为一种高稳定性压电薄膜的极化工艺中s4的子流程图。

20.图5为一种高稳定性压电薄膜的极化工艺中s6的子流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.实施例1请参阅图1-5,本发明提供一种技术方案:一种高稳定性压电薄膜的极化工艺,包括如下步骤:s1、取多组不锈钢辊,对于不锈钢辊加热升温至一定程度至40℃,对其进行进行保温;s2、取需要极化的高稳定性压电薄膜置于s1中的保温钢辊上,施加6.6mpa压力,且恒温恒压保持5min,控制压电薄膜的厚度65μm;s3、取下压电薄膜,安装在拉伸机上,提高环境温度,将压电薄膜进行长度拉伸至压电薄膜长度1.3倍;s4、保持压电薄膜的拉伸长度,继续提高环境温度至100℃,并保持2h;s5、对于压电薄膜进行初步退火处理;s6、取退火后的压电薄膜置于两个介质之间,保持恒温环境,两个介质为两个金属丝和金属辊;s7、根据压电薄膜的厚度大小施加一定直流电流,达到极化电场强度;s8、对于压电薄膜进行再次退火处理,使压电薄膜等待自然冷却至室温;s9、对于压电薄膜置于裁切台上,对其进行多块分切处理至10块;s10、对于裁切的多块压电薄膜进行收存,利用紫外线灯照射25min;s11、收入压电薄膜,并入库保存。

23.本实施例中,通过在内设置有对于薄膜的加热与加压过程,从而能够对于薄膜进行良好的厚度控制,同时在后续设置有对于薄膜的拉伸过程,从而能够有效对于薄膜的韧性与延展性,从而能够有效提高对于该薄膜的后续极化加工效果,同时通过在内还设置有施加一定直流电流,达到极化电场强度的过程,对于薄膜具有良好的电流通电处理效果,能够改变薄膜内的分子分布情况,从而能够有效提高极化处理工艺的整体效果,同时在内设置有两次退火过程,能够有效细化薄膜晶粒,调整组织,消除组织缺陷,均匀材料组织和成分,改善材料性能,进一步提高整体极化处理工艺效果。

24.实施例2请参阅图1-5,本发明提供一种技术方案:一种高稳定性压电薄膜的极化工艺,包括如下步骤:s1、取不锈钢辊,对于不锈钢辊加热升温至一定程度至45℃,对其进行保温;s2、取需要极化的高稳定性压电薄膜置于s1中的保温钢辊上,施加8.2mpa压力,且恒温恒压保持6min,控制压电薄膜的厚度68μm;s3、取下压电薄膜,安装在拉伸机上,提高环境温度,将压电薄膜进行长度拉伸至压电薄膜长度1.4倍;s4、保持压电薄膜的拉伸长度,继续提高环境温度至110℃,并保持2.5h;

s5、对于压电薄膜进行初步退火处理;s6、取退火后的压电薄膜置于两个介质之间,保持恒温环境,两个介质为两组金属丝和金属辊;s7、根据压电薄膜的厚度大小施加一定直流电流,达到极化电场强度;s8、对于压电薄膜进行再次退火处理,使压电薄膜等待自然冷却至室温;s9、对于压电薄膜置于裁切台上,对其进行多块分切处理至12块;s10、对于裁切的多块压电薄膜进行收存,利用紫外线灯照射28min;s11、收入压电薄膜,并入库保存。

25.本实施例中,通过在内设置有对于薄膜的加热与加压过程,从而能够对于薄膜进行良好的厚度控制,同时在后续设置有对于薄膜的拉伸过程,从而能够有效对于薄膜的韧性与延展性,从而能够有效提高对于该薄膜的后续极化加工效果,同时通过在内还设置有施加一定直流电流,达到极化电场强度的过程,对于薄膜具有良好的电流通电处理效果,能够改变薄膜内的分子分布情况,从而能够有效提高极化处理工艺的整体效果,同时在内设置有两次退火过程,能够有效细化薄膜晶粒,调整组织,消除组织缺陷,均匀材料组织和成分,改善材料性能,进一步提高整体极化处理工艺效果。

26.实施例3请参阅图1-5,本发明提供一种技术方案:一种高稳定性压电薄膜的极化工艺,包括如下步骤:s1、取多组不锈钢辊,对于不锈钢辊加热升温至一定程度,至55℃,对其进行保温;s2、取需要极化的高稳定性压电薄膜置于s1中的保温钢辊上,施加8.2mpa压力,且恒温恒压保持7min,控制压电薄膜的厚度70μm;s3、取下压电薄膜,安装在拉伸机上,提高环境温度,将压电薄膜进行长度拉伸至压电薄膜长度1.5倍;s4、保持压电薄膜的拉伸长度,继续提高环境温度至115℃,并保持3h;s5、对于压电薄膜进行初步退火处理;s6、取退火后的压电薄膜置于两个介质之间,保持恒温环境,两个介质为两组金属丝和金属辊;s7、根据压电薄膜的厚度大小施加一定直流电流,达到极化电场强度;s8、对于压电薄膜进行再次退火处理,使压电薄膜等待自然冷却至室温;s9、对于压电薄膜置于裁切台上,对其进行多块分切处理至13块;s10、对于裁切的多块压电薄膜进行收存,利用紫外线灯照射32min;s11、收入压电薄膜,并入库保存。

27.本实施例中,通过在内设置有对于薄膜的加热与加压过程,从而能够对于薄膜进行良好的厚度控制,同时在后续设置有对于薄膜的拉伸过程,从而能够有效对于薄膜的韧性与延展性,从而能够有效提高对于该薄膜的后续极化加工效果,同时通过在内还设置有施加一定直流电流,达到极化电场强度的过程,对于薄膜具有良好的电流通电处理效果,能够改变薄膜内的分子分布情况,从而能够有效提高极化处理工艺的整体效果,同时在内设置有两次退火过程,能够有效细化薄膜晶粒,调整组织,消除组织缺陷,均匀材料组织和成分,改善材料性能,进一步提高整体极化处理工艺效果。

28.实施例4请参阅图1-5,本发明提供一种技术方案:一种高稳定性压电薄膜的极化工艺,包括如下步骤:s1、取多组不锈钢辊,对于不锈钢辊加热升温至一定程度至60℃,对其进行保温;s2、取需要极化的高稳定性压电薄膜置于s1中的保温钢辊上,施加8.6mpa压力,且恒温恒压保持8min,控制压电薄膜的厚度75μm;s3、取下压电薄膜,安装在拉伸机上,提高环境温度,将压电薄膜进行长度拉伸至压电薄膜长度1.6倍;s4、保持压电薄膜的拉伸长度,继续提高环境温度至120℃,并保持4h;s5、对于压电薄膜进行初步退火处理;s6、取退火后的压电薄膜置于两个介质之间,保持恒温环境,两个介质为两组金属丝和金属辊;s7、根据压电薄膜的厚度大小施加一定直流电流,达到极化电场强度;s8、对于压电薄膜进行再次退火处理,使压电薄膜等待自然冷却至室温;s9、对于压电薄膜置于裁切台上,对其进行多块分切处理至15块;s10、对于裁切的多块压电薄膜进行收存,利用紫外线灯照射35min;s11、收入压电薄膜,并入库保存。

29.本实施例中,通过在内设置有对于薄膜的加热与加压过程,从而能够对于薄膜进行良好的厚度控制,同时在后续设置有对于薄膜的拉伸过程,从而能够有效对于薄膜的韧性与延展性,从而能够有效提高对于该薄膜的后续极化加工效果,同时通过在内还设置有施加一定直流电流,达到极化电场强度的过程,对于薄膜具有良好的电流通电处理效果,能够改变薄膜内的分子分布情况,从而能够有效提高极化处理工艺的整体效果,同时在内设置有两次退火过程,能够有效细化薄膜晶粒,调整组织,消除组织缺陷,均匀材料组织和成分,改善材料性能,进一步提高整体极化处理工艺效果。

30.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1