一种反射式X射线靶基体、制备方法及X射线管与流程

一种反射式x射线靶基体、制备方法及x射线管

技术领域

1.本发明涉及x射线技术领域,更具体地说,它涉及一种反射式x射线靶基体、制备方法及x射线管。

背景技术:

2.x射线源在工业检测、科学仪器、医疗影像及治疗等领域具有的广泛应用。在x射线源中,电子束轰击靶材料来产生x射线。绝大多数(~99%)电子束功率最终以热量的形式沉积在靶材中,靶材一般是钨等难熔金属,如果电子束功率太大,就会将靶熔毁,因此x射线转换靶的热量管理属于射线源的核心技术之一。

3.在透射式出光的x射线源中,会采用金刚石作为透射窗,在金刚石真空一侧镀上钨等高原子序数金属薄膜。由于x射线成像精度的需要,x射线焦斑需要比较小,为了避免透射窗因为热而损伤,透射x射线管的功率通常都非常小,一般在10w以下。当电子束能量较高时,为了提高靶的散热率,可以适当提高窗的厚度。然而,金刚石导热窗的厚度由于工艺难度、成本等原因,金刚石厚度一般很薄,约0.1-0.3mm。一般大功率x射线管不会采用窗靶一体的透射式出光。

4.反射式出光的x射线源一般会采用熔铸或者焊接的方法将导热性能好的铜或铜合金材料作为钨靶的基体,通过靶材和散热基体将热量传导到外壳,通过风冷或者液体冷却带走。对于反射式x射线源,靶通常有反射角,在实现小焦斑的同时,可以将电子束功率密度降低一个量级。固定式反射靶x射线管功率目前最大约为5kw,再提高功率一般就需要采用旋转靶。而对于固定靶反射式x射线源,当功率进一步提高时,靶的温度过高、热应力增加。就会引起的靶层开裂或者铜散热体熔化;此外,由于金属蒸气压过高,导致管内真空度下降及绝缘部件表面污染,引起高电压下绝缘失效。

5.因此,如何研究设计一种能够克服上述缺陷的反射式x射线转换靶基体、制备方法及x射线管是我们目前急需解决的问题。

技术实现要素:

6.为解决现有技术中的不足,本发明的目的是提供一种反射式x射线靶基体、制备方法及x射线管,铜-金刚石复合材料作为x射线源的散热基体或者过渡层,可以大大提高x射线源中靶的散热率,降低靶的温度和靶层中的热应力,提高其在高功率下的可靠性及寿命。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.第一方面,提供了一种反射式x射线靶基体,包括用于承载转换靶的基体部件;

9.所述基体部件为由铜-金刚石复合材料制备而成的散热基体;

10.或,所述基体部件包括导热基体和过渡层,转换靶通过过渡层与导热基体连接,过渡层由铜-金刚石复合材料制备而成。

11.优选的,所述铜-金刚石复合材料中,金刚石的成分占比为10%-90%。

12.优选的,所述散热基体或过渡层的导热系数范围为400-1600w/m.k,热胀系数范围

为4

×

10-6-12

×

10-6

/k。

13.第二方面,提供了如第一方面中所述的一种反射式x射线靶基体的制备方法,包括以下步骤:

14.将金属化后的金刚石与铜粉混合均匀,得到混合物;

15.将混合物在真空下加热融化,并与靶材料直接熔铸在一起,得到由转换靶和散热基体组成的基体部件,或得到由转换靶和过渡层组成的靶-复合材料组件。

16.第三方面,提供了如第一方面中所述的一种反射式x射线靶基体的制备方法,包括以下步骤:

17.通过熔化或热压成型工艺制备得到铜-金刚石复合材料;

18.通过焊料将靶材与到铜-金刚石复合材料焊接在一起,得到由转换靶和散热基体组成的基体部件,或得到由转换靶和过渡层组成的靶-复合材料组件。

19.优选的,所述焊料为银、银铜或银铜钛焊料。

20.第四方面,提供了如第一方面中所述的一种反射式x射线靶基体的制备方法,包括以下步骤:

21.将金属化后的金刚石粉末装在靶材上方;

22.采用冷压或热压工艺压制,脱模后制得金刚石粉末骨架的预制件;

23.将熔融的铜或铜合金浸渗入预制件中,得到由转换靶和散热基体组成的基体部件,或得到由转换靶和过渡层组成的靶-复合材料组件。

24.第五方面,提供了一种反射式x射线管,包括阴极头、阳极头以及如第一方面中所述的一种反射式x射线靶基体。

25.优选的,所述阳极头与散热基体固定连接。

26.优选的,所述阳极头与导热基体固定连接。

27.与现有技术相比,本发明具有以下有益效果:

28.1、本发明提出的一种反射式x射线靶基体,首次采用了高导热系数和低热胀系数的铜碳复合材料,即铜-金刚石复合材料作为x射线源的散热基体或者过渡层,可以大大提高x射线源中靶的散热率,降低靶的温度和靶层中的热应力,提高其在高功率下的可靠性及寿命;

29.2、本发明采用转换靶通过由铜-金刚石复合材料制成的过渡层与铜或铜合金材料的导热基体结合在一起,也能有效降低靶及附近的温度及应力,同时降低了成本。

附图说明

30.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

31.图1是本发明实施例1中基体部件的结构示意图;

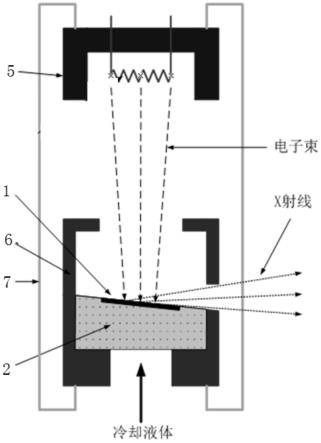

32.图2是本发明实施例1中x射线管的结构示意图;

33.图3是本发明实施例2中基体部件的结构示意图;

34.图4是本发明实施例2中x射线管的结构示意图;

35.图5是本发明实施例中仿真设置示意图;

36.图6是本发明实施例中基体部件全部为纯铜时的仿真结果,a为热应力分布,b为热

应力随时间的变化;

37.图7是本发明实施例中基体部件全部为铜-金刚石复合材料时的仿真结果,a为热应力分布,b为热应力随时间的变化;

38.图8是本发明实施例中转换靶和散热基体最高温度随时间的变化结果,a为纯铜,b为铜-金刚石复合材料。

39.附图中标记及对应的零部件名称:

40.1、转换靶;2、散热基体;3、过渡层;4、导热基体;5、阴极头;6、阳极头;7、管壳。

具体实施方式

41.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

42.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。

43.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

44.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

45.实施例1:一种反射式x射线靶基体,如图1所示,包括用于承载转换靶1的基体部件;基体部件为由铜-金刚石复合材料制备而成的散热基体2。

46.现有反射式x射线源功率进一步提高时,由于靶的温度过高、热应力增加所引起的靶层开裂或者铜散热体熔化;此外,由于高温下金属蒸气压过高,导致管内真空度下降及绝缘部件表面污染,引起高电压下绝缘失效。

47.而本发明首次采用了高导热系数和低热胀系数的铜碳复合材料,即铜-金刚石复合材料作为x射线源的散热基体2或者过渡层3,可以大大提高x射线源中靶的散热率,降低靶的温度和靶层中的热应力,提高其在高功率下的可靠性及寿命。

48.电子束轰击转换靶1,产生x射线。电子束的功率,绝大部分都沉积在转换靶1中,通过转换靶1和散热基体2的接触将热量导走,从而降低转换靶1和转换靶1附近散热材料的温度和应力。

49.在本实施例中,铜-金刚石复合材料中,金刚石的成分占比为10%-90%。

50.金刚石的热胀系数为1.2

×

10-6

~4.5

×

10-6

/k,铜的热胀系数为18.6

×

10-6

/k。两者形成的铜碳复合材料的热胀系数在5

×

10-6

/k左右可调,和钨热胀系数4.5*10-6

/k非常接近。通过调整金刚石与铜之间的掺杂比例,可以获得复合材料部件与不同靶材在热胀系数上最匹配的复合材料。

51.在本实施例中,散热基体2或过渡层3的导热系数范围为400-1600w/m.k,热胀系数范围为4

×

10-6-12

×

10-6/k。

52.如图2所示,上述的一种反射式x射线靶基体可以设计出反射靶式x射线管,x射线管由阴极组件、管壳7和阳极组件构成。阴极组件包括阴极头5、阴极及相关器件,用于发射电子并提供栅控或者聚焦;阳极组件由阳极头6、转换靶1和散热基体2组成,散热基体2与阳极头6安装连接,用于将电子转换成x射线,并且将沉积热量导走。管壳7主要提供高电压绝缘和支撑性能。

53.作为一种可选的实施方式,上述一种反射式x射线靶基体的制备方法具体为:将金属化后的金刚石与铜粉混合均匀,得到混合物;将混合物在真空下加热融化,并与靶材料直接熔铸在一起,得到由转换靶1和散热基体2组成的基体部件。

54.作为另一种可选的实施方式,上述一种反射式x射线靶基体的制备方法具体为:通过熔化或热压成型工艺制备得到铜-金刚石复合材料;通过焊料将靶材与到铜-金刚石复合材料焊接在一起,得到由转换靶1和散热基体2组成的基体部件。

55.其中,焊料为银、银铜或银铜钛焊料。

56.上述一种反射式x射线靶基体的制备方法还可以为:将金属化后的金刚石粉末装在靶材上方;采用冷压或热压工艺压制,脱模后制得金刚石粉末骨架的预制件;将熔融的铜或铜合金浸渗入预制件中,得到由转换靶1和散热基体2组成的基体部件。

57.实施例2:一种反射式x射线管,如图3所示,实施例2与实施例1的不同之处在于:

58.基体部件包括导热基体4和过渡层3,转换靶1通过过渡层3与导热基体4连接,过渡层3由铜-金刚石复合材料制备而成。

59.如图4所示,在反射靶式x射线管时,导热基体4可以与阳极头6安装连接,导热基体4也可以与阳极头6一体成型制备而成。

60.在本实施例中,基体部件制备时,可以采用与实施例1中相同的制备方法先制备出由转换靶1和过渡层3组成的靶-复合材料组件。再将靶-复合材料组件与导热基体4装配,形成最终的基体部件。

61.实验验证

62.在相同的条件下,分别采用高导热系数和低热胀系数的铜碳复合材料、传统的无氧铜基体作为反射式x射线源用靶的散热基体2,通过仿真计算,可以分析出靶层、基体中的最高温度随时间的变化,以及靶层中的热应力。

63.如图5所示,以在直径为10mm的钨靶靶盘表面注入2kw的功率为例,进行仿真实验。

64.如图6-图8所示,仿真结果表明,采用铜-金刚石复合材料代替纯铜或铜合金作为散热基体2后,靶材和散热基体2的温升分别降低到原来的62.5%和53.8%(靶层的温升从427度降到267度,散热基体2的温升从357度降到192度);靶层中稳态时的热应力降到原来的六分之一(从9.2e8降到1.5e8);通过显著降低最高温度和热应力,可以大大降低金属蒸气引起的高压真空击穿和靶的损伤概率,显著提高其在高功率下的可靠性及寿命。

65.若采用靶通过复合材料过渡层3和铜散热基体2结合在一起,也能比较有效降低靶及附近的温度和热应力,但性能不如散热基体2全部采用复合材料。

66.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明

的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1