放电灯和放电灯用电极的制造方法与流程

1.本发明涉及短弧型放电灯等放电灯,特别涉及电极的散热。

背景技术:

2.放电灯在点亮期间,电极前端部成为高温,钨等电极原材料熔融、蒸发,放电管黑化,从而灯照度降低。为了防止包含电极前端部的电极的过热,利用螺纹状的槽来增大电极主体部侧面的表面积,并在该槽之上,将钨的粉末烧结来形成散热层(参照专利文献1)。

3.另外,为了提高电极表面的散热层的密合性,已知有在电极的凹凸状表面形成金属氧化物的散热层的方法(参照专利文献2)。这里,在电极表面形成表面粗糙度的rmax为10μm以上的凹凸面,将包括氧化钛或氧化铬等的氧化物粉末混合于溶剂而涂敷于电极表面并进行烧结,由此形成多孔质的散热层。

4.专利文献1:日本特开2000-306546号公报

5.专利文献2:日本特开2009-105059号公报

技术实现要素:

6.即使进行电极表面粗糙度的调整等,提高电极表面与散热层的密合性也存在极限,有可能产生因灯点亮期间的高温所导致的散热层的剥离,不仅无法维持散热性,还无法充分保护电极表面。

7.因此,要求在提高散热性的同时,提高散热层的耐热性、耐久性,充分保护电极表面。

8.作为本发明的一个方式的放电灯具有放电管以及在放电管内对置地配置的一对电极。并且,至少一个电极至少在电极主体部的侧面具有涂层以及混合有电极原材料和涂层的涂料成分的部分(这里,称为混合层)。不仅是在电极主体部的侧面呈层状存在的情况,即使是混合部分局部地分散存在的情况,这里也定义为“具有混合层”。

9.关于混合层(混合部分)的电极原材料和涂料成分的混合情况,广义地定义的话,只要涂料成分和电极原材料混合即可。另一方面,从充分保护电极表面的观点出发,可以是,具有电极原材料为主成分的混合部分作为混合层。

10.电极主体部的侧面的混合层的形成可以采用各种方式,例如,可以构成为包含在涂层的一部分中。另外,在具有辐射率比电极基体表面的辐射率高的散热构造的情况下,可以在散热构造之上形成涂层和混合层,该涂层进一步提高电极主体部的设置有散热构造的侧面部分的辐射率。散热构造也可以采用各种方式,例如,由沿电极主体部的周向或者电极轴向的槽构成。

11.涂层的成分可以构成为包含各种成分,例如,涂层至少包含锆和/或钽。另外,也可以包含与电极原材料相同种类的金属。

12.在作为本发明的另一方式的放电灯用电极的制造方法中,成型出具有前端侧锥形部和柱状的主体部的电极,针对电极的表面形成涂层,然后对涂层进行激光照射。在激光照

射中,能够调整光输出或焦点位置。例如,在激光照射中,使焦点位置偏向电极基体表面侧或离开电极基体表面而进行调整。

13.根据本发明,能够在提高散热性的同时,提高涂层的耐热性、耐久性,充分保护电极表面。

附图说明

14.图1是第1实施方式的放电灯的概略俯视图。

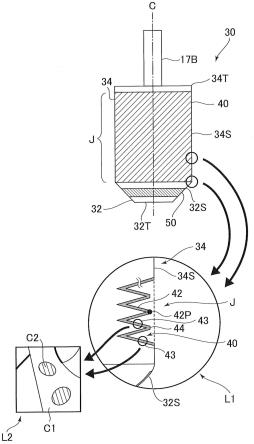

15.图2是第1实施方式的电极的概略俯视图。

16.图3是概略地示出了槽的形状的图。

17.图4是第2实施方式的放电灯的电极的概略俯视图。

18.标号说明

19.10:放电灯;30:电极;40:散热构造;42:槽;43:混合层;44:涂层;50:散热构造(不涂敷散热构造)。

具体实施方式

20.短弧型放电灯10是能够输出高亮度的光的大型放电灯,具有透明的石英玻璃制的大致球状放电管(发光管)12,在放电管12内对置(同轴)地配置有钨制的一对电极20、30。在放电管12的两侧,石英玻璃制的密封管13a、13b与放电管12连接设置,一体地形成。在放电管12内的放电空间ds中封入有汞及卤素、氩气等稀有气体。

21.作为阴极的电极20由电极支承棒17a支承。在密封管13a中密封有:贯穿插入有电极支承棒17a的玻璃管(未图示)、与外部电源连接的引线棒15a以及连接电极支承棒17a和引线棒15a的金属箔16a等。对于作为阳极的电极30,也同样地密封有:贯穿插入有电极支承棒17b的玻璃管(未图示)、金属箔16b、引线棒15b等安装部件。另外,在密封管13a、13b的端部分别安装有灯头19a、19b。

22.当一对电极20、30被施加电压时,在电极20、30之间产生电弧放电,朝向放电管12的外部辐射光。这里,接入1kw以上的电力。从放电管12辐射出的光被反射镜(未图示)向规定的方向引导。

23.图2是电极(阳极)30的概略俯视图。另外,电极(阴极)20也可以采用相同的构造。

24.电极30具有:锥形形状的部分(以下,称为前端侧锥形部)32,其具有电极前端面32t;柱状部分(以下,称为主体部)34,其与电极支承棒17b相连。这里,电极30一体地构成,但也可以通过扩散接合等固相接合而将具有前端侧锥形部32的部件和具有主体部34的部件接合来构成电极30。另外,也可以经由中间部件进行接合。电极30由钨、钼或它们的合金构成,这里,由钨构成。

25.在主体部34的侧面34s设置有散热构造40(参照图2的斜线部)。散热构造40与主体部34的基体表面34t(即没有特意采用特别的散热构造的表面)相比,辐射率高,具有提高散热性的功能。在图2中,如侧面34s的扩大部(参照标号l1)所示,在这里,散热构造40为将沿周向(绕着电极轴线的方向)的槽42按照规定的间距形成而得到的结构。槽42例如能够通过激光或切削等来形成。

26.此外,在设置有散热构造40(槽42)的主体部34的侧面34s形成有涂层44。在这里,

涂层44包含氮化锆或碳化锆、锆化合物。另外,也可以含有与电极30相同的金属,即钨、钼。另外,对于涂层44,也可以包含氮化钽等钽系原材料或氧化锆等陶瓷系原材料,也可以包含将它们混合而成的物质。

27.如图2所示,被涂层44覆盖的槽42的顶部42p的高度、即从电极轴线c到顶部42p(层表面)的距离比主体部34的侧面34s靠近电极中心侧。通过使槽42的顶部42p位于比主体部34的侧面34s凹陷的位置,能够有效地抑制由电弧或闪光(flare)引起的涂料剥落、变薄。

28.涂层44发挥功能,从而进一步提高散热构造40(槽42)的散热功能,这里,涂层44具有比槽42大的辐射率。涂层44以及由槽42构成的散热构造40这两个具有散热功能的部分(以下,将该侧面部分称为散热功能部j)形成于主体部34的侧面34s的一部分。形成有槽的表面的辐射率ε能够通过以下的式(1)来近似表示。

29.ε=1/(1+(l/s)

×

(1/ε

0-1))

…

(1)

30.其中,l表示槽的形成区域的轴向(沿着侧面34s的)长度,s表示槽剖视图中的沿着槽的全长(总截面长度)(参照图3)。通过将材料固有的辐射率ε0置换为涂层44的辐射率而导出形成有槽的表面的辐射率ε。其中,由于涂层44与槽的大小(深度)相比非常薄,因此能够忽略其厚度。

31.通过使用用于导出组合了槽42和涂层44的辐射率的上述式(1),能够适当地组合槽42的形状和涂层44的散热性(辐射率),有效地(协同地)提高主体部34的散热性(辐射率)。特别是,通过将涂层44的辐射率设定得比槽42的辐射率高,能够构成以涂层44的散热功能为主,以槽42的散热功能为辅的散热功能部j。

32.相对于设置有这样的散热功能部j的主体部34,在前端侧锥形部32的锥形侧面(表面)32s设置有仅形成了槽而不在其上形成涂层的散热构造(不涂覆散热构造)50。

33.在本实施方式中,不仅在散热构造40之上形成有涂层44,而且涂层44的一部分作为混合有电极原材料和涂料成分的混合部分43而存在。但是,在图2中,用标号43示出了混合部分的一部分,在图2的标号43所示的部位之外也存在混合部分。混合部分43具有μm级的厚度,这里,不规则地形成于涂层44之间。并且,在散热构造40的接近电极基体表面34t的部分即槽42的顶部42p附近形成得比较多。以下,将该混合部分43称为混合层。

34.如图2的扩大部(参照标号l2)所示,在混合层43中,散热构造40的电极原材料的一部分与涂层44的一部分混合,涂料成分被担载于电极原材料。在混合层43中,电极原材料是主成分,占据支配地位(at%),使得涂料成分被电极原材料包围。用标号c1表示含有大量作为电极原材料的钨的部分,用标号c2表示含有大量作为涂料成分的锆的部分。

35.在混合层43中,涂料材料处于与电极原材料的母材(钨)一体化的状态,但未达到合金化的状态。通过局部地形成这样的混合层43,机械强度增加并且耐久性提高,能够抑制涂层44剥离。维持了基于涂层44的散热性,并且,也不会出现涂层剥离而导致电极表面变粗糙的情况,因此能够保护电极表面。

36.另外,由于混合层43的主成分是电极原材料,因此涂料成分不会过度熔融,能够充分发挥从侧面34s散热的功能。另一方面,通过混合层43形成在槽42的热容量低的顶部42p附近,能够抑制涂料剥离、变薄。进而,如果使涂料成分含有与电极原材料相同的成分,则混合层43变得更牢固。

37.这样的放电灯的电极30能够如下制造。

38.首先,成型出具有前端侧锥形部和柱状的主体部的电极,通过激光或切削等加工在主体部侧面形成沿周向的槽。然后,通过涂敷而在槽之上形成涂层。此时,由于将涂层的辐射率设定得比槽的辐射率高,从而能够构成辐射率高的散热功能部。另外,可以采用蒸镀、溅射、cvd等均匀涂敷的方法。

39.然后,对形成有涂层的槽局部地进行激光照射,使涂层的一部分与电极表面的一部分熔融而形成混合层。通过激光照射而熔融的温度比烧结温度低。可以调整激光照射场所、照射时间等,以成为期望的部位、厚度。并且,在自然冷却下,熔化的钨冷却凝固成球状,牢固地固接。另一方面,也可以对激光照射时的照射时间、冷却期间等进行控制。由此,能够使得熔融的钨在冷却凝固时不会成为球状。

40.并且,调整激光的光强度,以对涂层进行适度的熔融(使其不会过度熔化)。可以对装置的输出设定进行控制,或者可以对焦点位置进行控制。例如,通过使焦点位置向离开(远离)电极基体表面的方向偏移,而能够降低激光的光强度,并且能够在槽42的顶部侧形成混合层。使焦点位置偏向电极基体表面侧也是同样的。

41.另外,也可以在形成混合层后,放入到炉内等处进行烧结。另外,当在大气中进行了激光照射的情况下,也可以在炉内进行表面的氧化去除处理。

42.接下来,使用图4对第2实施方式的放电灯进行说明。在第2实施方式中,在由槽构成的散热构造之上叠加有涂层的散热功能部形成于前端侧锥形部和主体部,另一方面,仅形成有槽的散热构造设置于电极支承棒侧。

43.图4是第2实施方式的放电灯的电极的概略俯视图。阳极30’具有前端侧锥形部32和主体部34。在由槽构成的散热构造40’之上形成有涂层44’的散热功能部j从主体部34的中途连续地形成至前端侧锥形部32。另一方面,在主体部34的侧面34s,在比散热功能部j靠电极支承棒17b侧的位置设置有仅由沿周向的槽构成的散热构造50’(不涂覆散热构造)。

44.在上述的实施方式中,构成为在涂层的一部分包含有混合层,但也可沿电极的周向呈面状地形成混合层。另外,也可以划分涂层和混合层。例如,可以是,由耐热性高的混合层构成离相对高温的电极前端面近的区域,由涂层构成离温度比电极前端面侧低的电极支承棒近的区域。

45.在第1、第2实施方式中,由沿周向的槽构成了散热构造,但也可以由沿电极轴向的槽构成散热构造。另外,也可以采用槽以外的散热构造。例如,可以将通过喷砂等形成的梨皮粗糙面或黑化抑制体构成为散热构造。如果以抑制黑化为主要目的,则采用黑化抑制体,如果期求提高散热性,则构成槽。如果期求低成本,则可以采用梨皮粗糙面。只要根据灯输出、电极形状、电极原材料、切削等的加工容易性等来决定散热构造即可。另外,也可以将原材料不同的涂层构成为散热构造。即,可以在涂层(散热构造)上叠加涂层。该情况下的混合层可以混合有电极原材料的一部分与涂层(第1层)的一部分和涂层(第2层)的一部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1