碳化硅衬底片的加工方法及碳化硅衬底片与流程

1.本发明涉及碳化硅衬底片技术领域,尤其涉及一种碳化硅衬底片的加工方法及碳化硅衬底片。

背景技术:

2.碳化硅(sic)材料由于具有禁带宽度大(si的3倍)、热导率高(si的3.3倍或gaas的10倍)、电子饱和迁移速率高(si的2.5倍)和击穿电场高(si的10倍或gaas的5倍)等性质,sic器件在高温、高压、高频、大功率电子器件领域和航天、军工、核能等极端环境应用领域有着不可替代的优势,弥补了传统半导体材料器件在实际应用中的缺陷,正逐渐成为功率半导体的主流。sic的产业链主要由单晶衬底、外延、器件、制造和封测等环节构成。在这些环节中,sic衬底是发展sic的关键。衬底是将高纯度多晶sic粉末经过升华、晶体生长、切割、研磨、清洗、抛光等过程制造而成的晶圆,为薄片形态。碳化硅衬底片的加工质量会影响到后续碳化硅材料性能的发挥,对器件的性能产生重大影响。

3.现有的碳化硅衬底片加工过程中,在线切割后,通常对碳化硅衬底片统一进行双面研磨,以改善平整度,随后统一进行高温退火,以消除衬底片的表面损伤及存在的应力。

4.然而,在实际生产过程中,线切割后的碳化硅衬底片的平整度存在差异,统一进行上述处理会导致平整度较差的衬底片得不到较好的修复,而目前对于碳化硅衬底片平整度的改善主要依靠双面研磨,高温退火的退火制度主要针对的还是对于衬底片的表面损伤及存在的应力的消除,平整度的改善修复效果有限,且现有的高温退火方法通常采用多个碳化硅衬底片堆叠在成一摞的叠片方式,退火温场不均匀,这使得依靠现有的高温退火处理方式,难以获得较好的应力去除效果以及平整度修复效果,这也就导致碳化硅衬底片的生产良率差,过程损失率较高,制造成本居高不下。

技术实现要素:

5.本发明的目的在于针对已有的技术现状,提供一种碳化硅衬底片的加工方法及碳化硅衬底片,采用本发明加工方法制得的碳化硅衬底片平整度佳,应力去除效果好,生产良率高。

6.为达到上述目的,本发明采用如下技术方案:

7.本发明的目的之一,在于提供一种碳化硅衬底片的加工方法,包括如下步骤:

8.将切割后的碳化硅衬底片根据warp值和bow值进行分档,所述分档为将碳化硅衬底片至少分为第一档位及第二档位,所述第一档位的衬底片的warp值和bow值小于第二档位的衬底片的warp值和bow值;

9.对第二档位的衬底片进行低温退火处理;

10.合并第一档位衬底片及第二档位衬底片,进行高温退火;

11.所述低温退火的保温温度低于所述高温退火的保温温度;

12.所述低温退火及高温退火过程中,各衬底片在高度方向上采用间隔排布的放置方

式。

13.在一些优选的实施例中,所述低温退火和/或高温退火包括如下步骤:

14.升温至保温温度,依据预设时间进行保温;

15.所述低温退火的保温温度为1300~1600℃;

16.所述高温退火的保温温度为1550~1780℃。

17.在一些优选的实施例中,所述低温退火包括如下步骤:

18.以2℃/秒的速率将退火温度从室温提升到30℃;

19.以3~3.5℃/分钟的速率将退火温度从30℃提高到600~800℃;

20.以2~3℃/分钟的速率将退火温度从600~800℃升温至保温温度;

21.所述高温退火包括如下步骤:

22.以2℃/秒的速率将退火温度从室温提升到30℃;

23.以3~3.5℃/分钟的速率将退火温度从30℃提高到600~800℃;

24.以1.5~2.5℃/分钟的速率将退火温度从600~800℃升温至保温温度。

25.在一些优选的实施例中,所述低温退火及高温退火过程中,衬底片放置于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,各层的衬底片之间存在间隙,且不相互堆叠,以使各衬底片在低温退火及高温退火过程中能够处于更为均匀的退火温场中。

26.在一些优选的实施例中,所述第一档位的衬底片的warp值<55um,bow值<7um;所述第二档位的衬底片的warp值≥55um,bow值≥7um。

27.在一些优选的实施例中,包括如下步骤:

28.对第一档位的衬底片进行双面研磨处理;

29.在第二档位的衬底片与第一档位的衬底片合并前,对第二档位的衬底片进行双面研磨修复处理;

30.所述双面研磨修复处理的盘面转速大于所述双面研磨处理的盘面转速;所述双面研磨修复处理的研磨压力小于所述双面研磨处理的研磨压力。

31.在一些优选的实施例中,所述双面研磨修复处理的盘面转速为50~55rpm,研磨压力为15~20g/cm2,加工研磨液流量为350~400ml/min。

32.在一些优选的实施例中,在进行低温退火和/或高温退火前,对衬底片进行清洗处理,所述清洗处理为依次对衬底片进行预清洗、酸液浸泡、纯水超声清洗、一次清洗剂超声清洗、一次喷淋冲洗、一次超声纯水溢流漂洗、二次清洗剂超声清洗、二次喷淋冲洗、二次超声纯水溢流漂洗。

33.在一些优选的实施例中,所述一次清洗剂超声清洗和/或二次清洗剂超声清洗的过程中,对衬底片进行上下抛动,上下抛动距离为30~40mm,抛动频率为10~20次/min。

34.本发明的另一目的,在于提供一种碳化硅衬底片,根据上述的碳化硅衬底片的加工方法制备而成。

35.采用本发明加工方法制得的碳化硅衬底片,warp值和bow值小,整体平整度佳,应力去除效果好,生产良率高。

36.本发明的有益效果在于:

37.本发明通过warp值和bow值对衬底片进行分档,以进行针对性修复处理,对于warp

值和bow值较大的衬底片先进行低温退火处理,达到初步修复效果,随后合并全部衬底片,进行高温退火处理,结合退火过程中衬底片采用各衬底片在高度方向上采用间隔排布的放置方式,使得制得的衬底片warp值和bow值修正效果好,整体平整度佳、应力去除效果好,生产良率高。

附图说明

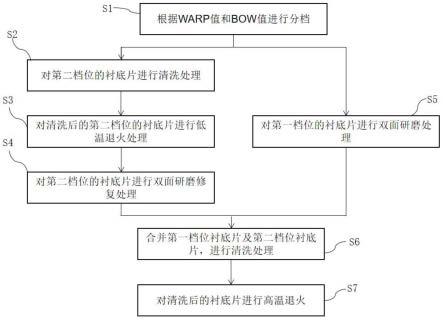

38.图1为本发明实施例1的流程示意图。

39.图2为本发明的隔层架的结构示意图。

40.图3为本发明的隔层的结构示意图。

具体实施方式

41.为使本发明的目的、技术方案和优点更加清楚,下面对本发明作进一步地详细描述。

42.本发明公开一种碳化硅衬底片的加工方法,包括如下步骤:

43.将切割后的碳化硅衬底片根据warp值和bow值进行分档,分档为将碳化硅衬底片至少分为第一档位及第二档位,第一档位的衬底片的warp值和bow值小于第二档位的衬底片的warp值和bow值;

44.对第二档位的衬底片进行低温退火处理;

45.合并第一档位衬底片及第二档位衬底片,进行高温退火;

46.低温退火的保温温度低于高温退火的保温温度,即,在同一次的加工过程中,低温退火的保温温度控制在低于高温退火的保温温度之下,优选地,在同一次的加工过程中,低温退火的保温温度至少低于高温退火的保温温度180℃;

47.低温退火及高温退火过程中,各衬底片在高度方向上采用间隔排布的放置方式。

48.warp值(翘曲度)和bow值(弯曲度)是平整度的重要参数指标,warp值和bow值越大,表明平整度越差。

49.本发明中,在进行修复处理前,以warp值和bow值为参数指标,对衬底片进行分档,对于warp值和bow值较大的第二档位,先进行低温去火处理,达到初步修复效果;随后合并第一档位及第二档位的衬底片,统一进行高温退火,进行二次修复;由于在低温退火及高温退火过程中,各衬底片在高度方向上采用间隔排布的放置方式,各层的衬底片之间存在间隙,且不相互堆叠,这使得各衬底片在退火过程中能够处于更为均匀的退火温场中,低温退火及高温退火能够获得更好的退火品质,表现为warp值和bow值降低较为明显,应力去除效果更佳。

50.对于warp值和bow值较大的衬底片,由于衬底片本身的弯曲度较大,在退火过程中,衬底片内部的加工应力和变化量也会较大,若直接一次性采用高温退火,衬底片内部的加工应力释放太多,衬底片因本身弯曲度较大,无法相应变形到一个较为平整的状态,因此,本发明对于warp值和bow值较大的衬底片,进行先低温退火,后高温退火的分段式应力形变修复,从而获得更好的平整度修复效果。

51.经实验表明,对于平整度较差的衬底片,采用先低温退火处理、后高温退火处理的方式,其表现出来的平整度修复能力优于采用先高温退火处理、后低温退火处理的方式,也

优于简单的采用两次低温退火处理或两次高温退火处理的方式。

52.本发明通过warp值和bow值对衬底片进行分档,以进行针对性修复处理,对于warp值和bow值较大的衬底片先进行低温退火处理,达到初步修复效果,随后合并全部衬底片,进行高温退火处理,结合退火过程中衬底片采用各衬底片在高度方向上采用间隔排布的放置方式,使得制得的衬底片warp值和bow值修正效果好,整体平整度佳、应力去除效果好,生产良率高。

53.其中,低温退火和/或高温退火包括如下步骤:

54.升温至保温温度,依据预设时间进行保温;

55.低温退火的保温温度为1300~1600℃;示例性的,低温退火的保温温度为1300℃、1420℃、1460℃、1500℃、1550℃或1590℃,但不限于此;

56.高温退火的保温温度为1550~1780℃;示例性的,高温退火的保温温度为1560℃、1590℃、1620℃、1670℃、1720℃或1770℃,但不限于此。

57.本发明中,低温退火及高温退火的保温温度不高于1780℃,其原因在于,当退火温度高于1780℃时,晶体原子结构会发生过量的位移形变,出现晶格错乱、晶片轻微裂变等问题,导致生产良率降低。

58.其中,所述低温退火包括如下步骤:

59.以2℃/秒的速率将退火温度从室温提升到30℃;

60.以3~3.5℃/分钟的速率将退火温度从30℃提高到600~800℃;示例性的,速率为3℃/分钟、3.2℃/分钟或3.4℃/分钟,但不限于此;

61.以2~3℃/分钟的速率将退火温度从600~800℃升温至保温温度;示例性的,速率为2℃/分钟、2.3℃/分钟或2.8℃/分钟,但不限于此;

62.所述高温退火包括如下步骤:

63.以2℃/秒的速率将退火温度从室温提升到30℃;

64.以3~3.5℃/分钟的速率将退火温度从30℃提高到600~800℃;示例性的,速率为3℃/分钟、3.2℃/分钟或3.4℃/分钟,但不限于此;

65.以1.5~2.5℃/分钟的速率将退火温度从600~800℃升温至保温温度;示例性的,速率为1.6℃/分钟、1.8℃/分钟、2℃/分钟或2.3℃/分钟,但不限于此;

66.具体的,所述低温退火包括如下步骤:

67.将第二档位的衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

68.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

69.第二升温阶段:以3℃/分钟的速率将退火温度从30℃提高到600~800℃,示例性的,将退火温度从30℃提高到600℃、640℃、680℃、720℃、760℃、790℃,但不限于此;

70.第三升温阶段:以2℃/分钟的速率将退火温度从600~800℃升温至1300~1600℃;

71.保温阶段:1300~1600℃,恒温保持5~9小时,示例性的,恒温保持5小时、6小时、7

小时、8小时或9小时,但不限于此;

72.降温阶段:将退火炉温度从1300~1600℃降低到室温。

73.具体的,所述高温退火包括如下步骤:

74.将衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

75.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

76.第二升温阶段:以2℃/分钟的速率将退火温度从30℃提高到600~800℃,示例性的,将退火温度从30℃提高到610℃、650℃、690℃、730℃、770℃、800℃,但不限于此;

77.第三升温阶段:以3℃/分钟的速率将退火温度从600~800℃升温至1550~1780℃;

78.保温阶段:1550~1780℃,恒温保持5~9小时,示例性的,恒温保持5小时、7小时、8小时或9小时,但不限于此;

79.降温阶段:缓慢降温,将退火炉温度从1550~1780℃降低到室温。

80.本发明的低温退火及高温退火采用阶梯式升温方式,相比于匀速升温至保温温度的方式,采用阶梯式升温方式能够使得衬底片在高温区时缓慢退火,降低了衬底片缺陷,进一步提高生产良率,而在低温区对衬底片影响不大的情况下,快速升温,提高生产效率,降低成本。

81.其中,低温退火及高温退火过程中,衬底片放置于隔层架上,隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,各层的衬底片之间存在间隙,且不相互堆叠,以使各衬底片在低温退火及高温退火过程中能够处于更为均匀的退火温场中。

82.具体的,如图2至3所示,隔层架还包括多个沿高度方向排布的隔板1及用于隔开上下相邻两隔板1的隔块2,上下相邻隔板1与隔块2之间共同形成隔层3,各隔层3分别对应放置一片衬底片,这样的叠片方式,使得退火炉内部空间的退火温度更为均匀,内炉腔中气体温场流动通畅,各衬底片能够获得更好的退火品质;本实施例中,隔块2设于隔板1的四个角部,隔层3的厚度大于单片衬底片的厚度,由此,各隔层3的四周及各隔层3内部的上方形成气流流通间隙,进一步提高退火温度的均匀化程度,提升退火品质。

83.如图3所示,各隔层3中还设有测温器4和温度补偿加热器(未示出),通过测温器实时监控各隔层3中的温度,若该隔层3的温度低于预设范围值,可及时通过温度补偿加热器进行温度补偿,确保各衬底片的退火温度更可控,提升退火品质。

84.优选地,第一档位的衬底片的warp值<55um,bow值<7um;第二档位的衬底片的warp值≥55um,bow值≥7um。

85.有鉴于本发明对高温退火的保温温度及所采用的阶段式升温制度,并对堆叠方式进行了改进,对于warp值<55um,bow值<7um的衬底片,经由常规的双面研磨及本技术所改进的高温退火处理,warp值、bow值及应力已可以降低到工艺要求范围,故以warp值为55um、bow值为7um作为分档节点,由此在确保碳化硅衬底片具有较好的整体平整度及应力去除效

果的同时,减少能耗。

86.优选地,包括如下步骤:

87.对第一档位的衬底片进行双面研磨处理;

88.在第二档位的衬底片与第一档位的衬底片合并前,对第二档位的衬底片进行双面研磨修复处理;

89.双面研磨修复处理的盘面转速大于双面研磨处理的盘面转速;双面研磨修复处理的研磨压力小于双面研磨处理的研磨压力。

90.由于衬底片本身具有一定弹性,而当衬底片的warp值和bow值较大时,衬底片受较大压力会整体发生形变,在双面研磨过程中,若盘面转速较低、研磨压力较大,不平整的衬底片在研磨时会首先被磨具压平,导致磨具无法针对性磨掉衬底片最不平整的部位,当采用较高盘面转速、较低研磨压力的研磨参数时,模具能够从衬底片最不平整的部位开始磨削,进而达到较好的修复效果。

91.其中,双面研磨处理的研磨压力为50~55g/cm2,示例性的,可为50g/cm2、52g/cm2或55g/cm2,但不限于此;盘面转速设置为40~45rpm,示例性的,可为40rpm、42rpm、44rpm或45rpm,但不限于此;加工研磨液流量为450~500ml/min,示例性的,可为450ml/min、460ml/min、480ml/min或500ml/min,但不限于此;采用重压的方式进行研磨;

92.具体的,双面研磨修复处理的盘面转速为50~55rpm,示例性的,可为50rpm、52rpm或55rpm,但不限于此;研磨压力为15~20g/cm2,示例性的,可为15g/cm2、16g/cm2、18g/cm2或20g/cm2,但不限于此;加工研磨液流量为350~400ml/min,示例性的,可为350ml/min、360ml/min、370ml/min、380ml/min、390ml/min或400ml/min,但不限于此,采用高转速、低压力的方式进行研磨修复。

93.在一些实施例中,双面研磨处理的研磨压力为53g/cm2,盘面转速设置为43rpm,加工研磨液流量为480ml/min;双面研磨修复处理的盘面转速为53rpm,研磨压力为17g/cm2;加工研磨液流量为380ml/min。

94.优选地,在进行低温退火和/或高温退火前,对衬底片进行清洗处理,清洗处理为依次对衬底片进行预清洗、酸液浸泡、纯水超声清洗、一次清洗剂超声清洗、一次喷淋冲洗、一次超声纯水溢流漂洗、二次清洗剂超声清洗、二次喷淋冲洗、二次超声纯水溢流漂洗。

95.碳化硅衬底片在双面研磨处理及双面研磨修复处理后,表面容易附着碳化硼磨料、有机溶剂、铸铁金属离子等杂质,这些杂质若在退火前不清洗干净,在退火过程中容易烧结在衬底片表面,造成背面脏污、色差、品质下降等问题,造成产品良率下降。

96.具体的,所述清洗处理的步骤如下:

97.1)预清洗:将衬底片插入标准的片盒中,超声频率为28khz,0.25-0.35v,使用纯水,超声波清洗5分钟;

98.这个步骤能够清洗掉较多的碳化硼浆料残留,减少后续清洗的负担;

99.2)酸液浸泡:将衬底片从标准片盒倒入耐酸碱的片盒,完全浸没在酸溶液中2小时;其中,酸溶液为cw混合酸与水按1l:20l配比配置而成的混合液,以45l的酸溶液总量计,每浸泡100片更换酸溶液一次,示例性的,cw混合酸含有65%硫酸及25%磷酸,通过碳化的作用,将有机物分解成无机物,并溶解于酸液中;

100.双面研磨及双面研磨修复处理过程中,衬底片表面研磨后,表面损伤层比较粗糙,

部分杂质未完全脱离衬底片表面,在常规的清洗不易清洗干净,未清洗干净的杂质到高温退火中就会脱落并烧结形成颗粒在衬底片表面,导致在后续的抛光中产生划痕,酸液浸泡的主要作用是通过化学酸液与衬底片表面的碳化硼颗粒以及碳化硅衬底片磨掉的粉末产生化学反应,进而产生腐蚀和溶解脱落反应,以使在后续清洗过程中,可以更容易将衬底片表面的杂质清洗干净,次要作用是保持衬底片表面的水分,使脏污不干结于衬底片表面;

101.3)纯水超声清洗:用清洗机漂洗浸泡产生的表面残留,超声频率为28khz,0.25-0.35v,使用纯水,超声波清洗10分钟;

102.4)一次清洗剂超声清洗:碱液加热至65℃,超声频率40khz,0.35-0.45v,超声波清洗10分钟,其中,碱液采用研磨后清洗剂与水按1l:12l配比配置而成,示例性的,研磨后清洗剂采用苏州冀中环保科技有限公司生产的型号为jz-68的产品,但不限于此;

103.清洗的过程中,清洗篮设有上下抛动辅助清洗机构,对衬底片进行上下抛动,上下抛动距离为30~40mm,抛动频率为10~20次/min;

104.该清洗槽设有循环的过滤滤芯,以及时过滤掉清洗出来的杂质;

105.5)一次喷淋冲洗:衬底片喷淋冲洗2分钟,单次快速注入时间:≤20秒,单次快速排放时间≤10秒;

106.喷淋冲洗的具体工艺流程为:清洗槽放满水

→

放入工件

→

氮气鼓泡打开

→

溢流漂洗+氮气鼓泡

→

快排阀打开,快速排放

→

喷淋

→

快排阀关闭,同时底部注水,至此一次快速排放工艺结束,随后进入下一次循环作业;

107.6)一次超声纯水溢流漂洗:超声频率为40khz,0.35-0.45v,使用纯水,于65℃水温条件下,超声波清洗10分钟;

108.7)二次清洗剂超声清洗;碱液加热至65℃,超声频率40khz,0.35-0.45v,超声波清洗10分钟,其中,碱液采用退火前清洗剂与水按1l:10l配比配置而成,示例性的,退火前清洗剂采用苏州冀中环保科技有限公司生产的型号为jz-506的产品,但不限于此;

109.清洗的过程中,清洗篮设有上下抛动辅助清洗机构,对衬底片进行上下抛动,上下抛动距离为30~40mm,抛动频率为10~20次/min;

110.该清洗槽设有循环的过滤滤芯,以及时过滤掉清洗出来的杂质,保持清洗液的洁净度;

111.8)二次喷淋冲洗:衬底片喷淋冲洗2分钟,单次快速注入时间:≤20秒,单次快速排放时间≤10秒;

112.9)二次超声纯水溢流漂洗:采用纯水qdr漂洗,使用纯水,于65℃水温条件下,超声频率为40khz,0.35-0.45v,超声波清洗30分钟;

113.10)热风干燥:采用洁净的氮气吹入带加热的风机,通过循环的风道吹出热气,对清洗后的衬底片进行干燥处理;

114.传统工艺中,清洗干燥后采用机械甩干工艺对衬底片进行干燥,造成衬底片圆周边缘容易出现崩边、裂片等问题,本发明采用热风干燥,有效避免上述问题所造成的生产良率降低问题,进一步提高生产良率。

115.本实施例通过多个清洗步骤对衬底片进行清洗,各步骤之间相互配合,达到更好的清洗效果,使得清洗后的衬底片具有更好的退火品质,对衬底片的warp值和bow值的修正效果更好,应力去除更彻底,进一步提高生产良率。

116.优选地,一次清洗剂超声清洗和/或二次清洗剂超声清洗的过程中,对衬底片进行上下抛动,上下抛动距离为30~40mm,抛动频率为10~20次/min。

117.通过在一次清洗剂超声清洗和/或二次清洗剂超声清洗的过程中,对衬底片进行一定程度的抛动,使得在清洗过程中,各衬底片能够充分与清洗剂接触,进一步提高清洗效果。

118.下面以具体实施例对本发明进行进一步说明:

119.实施例1

120.参见图1所示,本实施例提供一种碳化硅衬底片的加工方法,包括如下步骤:

121.s1.将切割后的碳化硅衬底片根据测得的warp值和bow值进行分档,所述分档为将碳化硅衬底片至少分为第一档位及第二档位,所述第一档位的衬底片的warp值和bow值小于第二档位的衬底片的warp值和bow值,本实施例中,所述第一档位的衬底片的warp值<55um,bow值<7um;所述第二档位的衬底片的warp值≥55um,bow值≥7um;

122.s2.对第二档位的衬底片进行清洗处理;

123.s3.对清洗后的第二档位的衬底片进行低温退火处理,在降低应力的同时,修正warp和bow值,所述低温退火包括如下步骤:

124.将第二档位的衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

125.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

126.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到700℃;

127.第三升温阶段:以2℃/分钟的速率将退火温度从700℃升温至1520℃;

128.保温阶段:1520℃,保温6小时;

129.降温阶段:将退火炉温度从1520℃降低到室温;

130.s4.对第二档位的衬底片进行双面研磨修复处理,其中,所述双面研磨修复处理的盘面转速为55rpm,研磨压力为15g/cm2,加工研磨液流量为350ml/min;

131.s5.对第一档位的衬底片进行双面研磨处理,其中,所述双面研磨处理的研磨压力为55g/cm2,盘面转速设置为45rpm,加工研磨液流量为500ml/min,采用重压的方式进行研磨;

132.s6.合并第一档位衬底片及第二档位衬底片,进行清洗处理;

133.s7.对清洗后的衬底片进行高温退火,所述高温退火包括如下步骤:

134.将衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

135.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

136.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到700℃;

137.第三升温阶段:以2.5℃/分钟的速率将退火温度从700℃升温至1730℃;

138.保温阶段:1730℃,保温6小时;

139.降温阶段:缓慢降温,将退火炉温度从1730℃降低到室温。

140.实施例2

141.参见图1所示,本实施例提供一种碳化硅衬底片的加工方法,包括如下步骤:

142.s1.将切割后的碳化硅衬底片根据测得的warp值和bow值进行分档,所述分档为将碳化硅衬底片至少分为第一档位及第二档位,所述第一档位的衬底片的warp值和bow值小于第二档位的衬底片的warp值和bow值,本实施例中,所述第一档位的衬底片的warp值<55um,bow值<7um;所述第二档位的衬底片的warp值≥55um,bow值≥7um;

143.s2.对第二档位的衬底片进行清洗处理;

144.s3.对清洗后的第二档位的衬底片进行低温退火处理,在降低应力的同时,修正warp和bow值,所述低温退火包括如下步骤:

145.将第二档位的衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

146.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

147.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到800℃;

148.第三升温阶段:以2℃/分钟的速率将退火温度从800℃升温至1550℃;

149.保温阶段:1550℃,保温6小时;

150.降温阶段:将退火炉温度从1550℃降低到室温;

151.s4.对第二档位的衬底片进行双面研磨修复处理,其中,所述双面研磨修复处理的盘面转速为55rpm,研磨压力为15g/cm2,加工研磨液流量为350ml/min;

152.s5.对第一档位的衬底片进行双面研磨处理,其中,所述双面研磨处理的研磨压力为55g/cm2,盘面转速设置为45rpm,加工研磨液流量为500ml/min,采用重压的方式进行研磨;

153.s6.合并第一档位衬底片及第二档位衬底片,进行清洗处理;

154.s7.对清洗后的衬底片进行高温退火,所述高温退火包括如下步骤:

155.将衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

156.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

157.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到800℃;

158.第三升温阶段:以2.5℃/分钟的速率将退火温度从800℃升温至1650℃;

159.保温阶段:1650℃,保温6小时;

160.降温阶段:缓慢降温,将退火炉温度从1650℃降低到室温。

161.实施例3

162.参见图1所示,本实施例提供一种碳化硅衬底片的加工方法,包括如下步骤:

163.s1.将切割后的碳化硅衬底片根据测得的warp值和bow值进行分档,所述分档为将碳化硅衬底片至少分为第一档位及第二档位,所述第一档位的衬底片的warp值和bow值小于第二档位的衬底片的warp值和bow值,本实施例中,所述第一档位的衬底片的warp值<55um,bow值<7um;所述第二档位的衬底片的warp值≥55um,bow值≥7um;

164.s2.对第二档位的衬底片进行清洗处理;

165.s3.对清洗后的第二档位的衬底片进行低温退火处理,在降低应力的同时,修正warp和bow值,所述低温退火包括如下步骤:

166.将第二档位的衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

167.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

168.第二升温阶段:以3℃/分钟的速率将退火温度从30℃提高到700℃;

169.第三升温阶段:以2℃/分钟的速率将退火温度从700℃升温至1520℃;

170.保温阶段:1520℃,保温6小时;

171.降温阶段:将退火炉温度从1520℃降低到室温;

172.s4.对第二档位的衬底片进行双面研磨修复处理,其中,所述双面研磨修复处理的盘面转速为55rpm,研磨压力为15g/cm2,加工研磨液流量为350ml/min;

173.s5.对第一档位的衬底片进行双面研磨处理,其中,所述双面研磨处理的研磨压力为55g/cm2,盘面转速设置为45rpm,加工研磨液流量为500ml/min,采用重压的方式进行研磨;

174.s6.合并第一档位衬底片及第二档位衬底片,进行清洗处理;

175.s7.对清洗后的衬底片进行高温退火,所述高温退火包括如下步骤:

176.将衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

177.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

178.第二升温阶段:以3℃/分钟的速率将退火温度从30℃提高到700℃;

179.第三升温阶段:以1.5℃/分钟的速率将退火温度从700℃升温至1730℃;

180.保温阶段:1730℃,保温6小时;

181.降温阶段:缓慢降温,将退火炉温度从1730℃降低到室温。

182.实施例4

183.参见图1所示,本实施例提供一种碳化硅衬底片的加工方法,包括如下步骤:

184.s1.将切割后的碳化硅衬底片根据测得的warp值和bow值进行分档,所述分档为将

碳化硅衬底片至少分为第一档位及第二档位,所述第一档位的衬底片的warp值和bow值小于第二档位的衬底片的warp值和bow值,本实施例中,所述第一档位的衬底片的warp值<55um,bow值<7um;所述第二档位的衬底片的warp值≥55um,bow值≥7um;

185.s2.对第二档位的衬底片进行清洗处理;

186.s3.对清洗后的第二档位的衬底片进行低温退火处理,在降低应力的同时,修正warp和bow值,所述低温退火包括如下步骤:

187.将第二档位的衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

188.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

189.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到700℃;

190.第三升温阶段:以2℃/分钟的速率将退火温度从700℃升温至1520℃;

191.保温阶段:1520℃,保温6小时;

192.降温阶段:将退火炉温度从1520℃降低到室温;

193.s4.对第二档位的衬底片进行双面研磨修复处理,其中,所述双面研磨修复处理的盘面转速为51rpm,研磨压力为18g/cm2,加工研磨液流量为350ml/min;

194.s5.对第一档位的衬底片进行双面研磨处理,其中,所述双面研磨处理的研磨压力为55g/cm2,盘面转速设置为45rpm,加工研磨液流量为500ml/min,采用重压的方式进行研磨;

195.s6.合并第一档位衬底片及第二档位衬底片,进行清洗处理;

196.s7.对清洗后的衬底片进行高温退火,所述高温退火包括如下步骤:

197.将衬底片平放于隔层架上,所述隔层架设有沿高度方向排布的隔层,各隔层对应放置单层衬底片,通过隔层架使得各衬底片在高度方向上能够间隔排布,随后将隔层架送入真空退火炉中,关闭炉门,启动退火程序,抽取真空,抽真空至指定压强(-50~-55kpa),然后多次冲入氮气,将炉内的氧气全部带出,最后冲入一氧化碳气体,在一氧化碳的保护下,开始退火;

198.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

199.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到700℃;

200.第三升温阶段:以2.5℃/分钟的速率将退火温度从700℃升温至1730℃;

201.保温阶段:1730℃,保温6小时;

202.降温阶段:缓慢降温,将退火炉温度从1730℃降低到室温。

203.对比例1

204.本对比例与实施例1的不同之处在于,在步骤s3中对清洗后的第二档位的衬底片以及在步骤s7中对清洗后的衬底片都分别进行高温退火处理,所述高温退火包括如下步骤:

205.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

206.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到700℃;

207.第三升温阶段:以2.5℃/分钟的速率将退火温度从700℃升温至1730℃;

208.保温阶段:1730℃,保温6小时;

209.降温阶段:缓慢降温,将退火炉温度从1730℃降低到室温。

210.对比例2

211.本对比例与实施例1的不同之处在于,在步骤s3中对清洗后的第二档位的衬底片以及在步骤s7中对清洗后的衬底片都分别进行低温退火,所述低温退火包括如下步骤:

212.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

213.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到700℃;

214.第三升温阶段:以2℃/分钟的速率将退火温度从700℃升温至1520℃;

215.保温阶段:1520℃,保温6小时;

216.降温阶段:将退火炉温度从1520℃降低到室温。

217.对比例3

218.本对比例与实施例1的不同之处在于,不对第二档位的衬底片进行步骤s3的低温退火操作。

219.对比例4

220.本对比例与实施例1的不同之处在于,在步骤s3中对清洗后的第二档位的衬底片进行高温退火处理,所述高温退火包括如下步骤:

221.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

222.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到700℃;

223.第三升温阶段:以2.5℃/分钟的速率将退火温度从700℃升温至1730℃;

224.保温阶段:1730℃,保温6小时;

225.降温阶段:缓慢降温,将退火炉温度从1730℃降低到室温。

226.在步骤s7中对清洗后的衬底片进行低温退火,所述低温退火包括如下步骤:

227.第一升温阶段:以2℃/秒的速率将退火温度从室温提升到30℃;

228.第二升温阶段:以3.5℃/分钟的速率将退火温度从30℃提高到700℃;

229.第三升温阶段:以2℃/分钟的速率将退火温度从700℃升温至1520℃;

230.保温阶段:1520℃,保温6小时;

231.降温阶段:将退火炉温度从1520℃降低到室温。

232.实验样品:选取10片线切割后,测得warp值为60

±

0.5、bow值为8

±

0.1的碳化硅衬底片,按照上述实施例1~实施例4、对比例1~对比例4的加工方法进行制备,测试制得的衬底片的warp最终值、bow最终值,计算warp修复值及bow修复值,其中,warp修复值及bow修复值的公式为:

233.warp修复值=warp最终值平均数—warp初始值平均数

234.bow修复值=bow最终值平均数—bow初始值平均数

235.实验结果:

236.实验结果如下表1所示:

[0237][0238]

对于平整度较差的衬底片,本发明实施例1制得的衬底片的warp修复值及bow修复值均远大于对比例1~4制得的衬底片,可见,本发明的采用先低温退火处理、后高温退火处理的方式,其表现出来的平整度修复能力优于采用先高温退火处理、后低温退火处理的方式,也优于简单的采用两次低温退火处理或两次高温退火处理的方式。

[0239]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1