一种具有良好的耐候性能的太阳能电池背板的制作方法

1.本发明涉及太阳能电池背板技术领域,具体为一种具有良好的耐候性能的太阳能电池背板。

背景技术:

2.太阳能背板主要用于太阳能电池组件背面的封装,主要应用于光伏发电领域,目前,市场上的太阳能电池主要分为晶硅太阳能电池和薄膜太阳能电池,其中晶硅太阳能电池应用最为广泛,晶硅太阳能电池实现光电转换的关键材料为太阳能电池片,太阳能电池片经过串联后通过太阳能电池背板、边框等封装保护形成太阳能电池组件,再配以控制器、安装系统支架等部件,形成光伏发电装置。

3.现有的此类太阳能电池背板在使用时一般不便于优良的耐候性能,便捷的组装连接,大大的影响了太阳能电池背板的使用寿命和组装时的便利性,给人们的组装使用带来了很大的不便。

技术实现要素:

4.本发明的目的在于提供一种具有良好的耐候性能的太阳能电池背板,以解决上述背景技术中提出太阳能电池背板不便于优良的耐候性能,便捷的组装连接的问题。

5.为实现上述目的,本发明提供如下技术方案:一种具有良好的耐候性能的太阳能电池背板,包括背板架和电池板,所述背板架的内部设有电池板,所述电池板上方的背板架外部设有定位框架,所述定位框架的外壁上设有多组定位孔柱,所述定位孔柱下方的背板架外壁上皆设有定位套,所述定位套的内部皆设有螺纹腔柱,且螺纹腔柱与定位套固定连接,所述定位孔柱的内部皆设有连接螺栓,且连接螺栓的底端皆延伸至螺纹腔柱的内部。

6.优选的,所述背板架的外壁上设有耐候pet膜,所述耐候pet膜的外壁上设有聚烯烃类薄膜。

7.优选的,所述耐候pet膜通过胶粘剂与聚烯烃类薄膜相连接,所述聚烯烃类薄膜的外壁上设有防水薄膜,所述防水薄膜通过胶粘剂与聚烯烃类薄膜相连接。

8.优选的,所述电池板上方的定位框架内部设有第二通槽,且第二通槽贯穿至定位框架的内部。

9.优选的,所述第二通槽一侧的定位框架内部设有第一通槽,且第一通槽贯穿至定位框架的内部。

10.优选的,所述第二通槽下方的电池板顶端设有第二玻璃片,所述第二玻璃片一侧的电池板顶端设有第一玻璃片。

11.与现有技术相比,本发明的有益效果是:该太阳能电池背板不仅实现了太阳能电池背板优良的耐候性能,便捷的组装连接,而且提高了太阳能电池背板组装连接时的便利性;

12.(1)通过将电池板放置在背板架的内部,将定位框架放置在电池板的顶端,将多组

连接螺栓插入定位孔柱的内部,连接螺栓延伸至螺纹腔柱的内部,来将定位孔柱和定位套进行固定,来方便太阳能电池背板进行组装连接,实现了太阳能电池背板便捷的组装连接,提高了太阳能电池背板组装连接时的便利性;

13.(2)通过将耐候pet膜附着在背板架的表面,将聚烯烃类薄膜附着在耐候pet膜的表面,耐候pet膜和聚烯烃类薄膜配合来起到优良的耐候性性能,防水薄膜通过胶粘剂与聚烯烃类薄膜进行连接,实现了太阳能电池背板优良的耐候性能,提高了太阳能电池背板的耐高低温、耐紫外线辐照和水汽阻隔的性能;

14.(3)通过第二玻璃片和第一玻璃片附着在电池板的表面,定位框架通过第二玻璃片与电池板进行接触,定位框架通过第一玻璃片与电池板进行接触,第一玻璃片和第二玻璃片来起到防护的性能,实现了太阳能电池背板玻璃片便捷的防护,提高了太阳能电池背板的可靠性。

附图说明

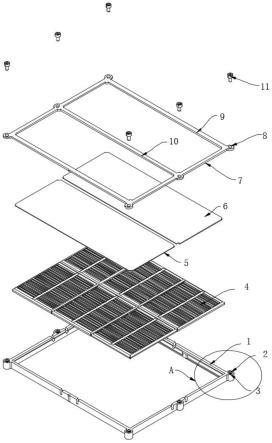

15.图1为本发明的三维立体爆炸结构示意图;

16.图2为本发明的定位框架三维立体爆炸结构示意图;

17.图3为本发明的三维立体结构示意图;

18.图4为本发明的耐候pet膜三维立体剖面结构示意图;

19.图5为本发明的聚烯烃类薄膜正视剖面放大结构示意图;

20.图6为本发明的图1中a处放大结构示意图。

21.图中:1、背板架;2、螺纹腔柱;3、定位套;4、电池板;5、第一玻璃片;6、第二玻璃片;7、定位框架;8、定位孔柱;9、第二通槽;10、第一通槽;11、连接螺栓;12、耐候pet膜;13、聚烯烃类薄膜;14、防水薄膜。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.请参阅图1-6,本发明提供的一种实施例:一种具有良好的耐候性能的太阳能电池背板,包括背板架1和电池板4,背板架1的内部设有电池板4,电池板4上方的背板架1外部设有定位框架7,定位框架7的外壁上设有多组定位孔柱8,定位孔柱8下方的背板架1外壁上皆设有定位套3,定位套3的内部皆设有螺纹腔柱2,且螺纹腔柱2与定位套3固定连接,定位孔柱8的内部皆设有连接螺栓11,且连接螺栓11的底端皆延伸至螺纹腔柱2的内部;

24.使用时通过将电池板4放置在背板架1的内部,将定位框架7放置在电池板4的顶端,定位框架7和背板架1配合来对电池板4进行夹持,将多组连接螺栓11插入定位孔柱8的内部,连接螺栓11延伸至螺纹腔柱2的内部,来将定位孔柱8和定位套3进行固定,来将定位框架7和背板架1进行固定,来方便太阳能电池背板进行组装连接,实现了太阳能电池背板便捷的组装连接,提高了太阳能电池背板组装连接时的便利性;

25.背板架1的外壁上设有耐候pet膜12,耐候pet膜12的外壁上设有聚烯烃类薄膜13,耐候pet膜12通过胶粘剂与聚烯烃类薄膜13相连接,聚烯烃类薄膜13的外壁上设有防水薄

膜14,防水薄膜14通过胶粘剂与聚烯烃类薄膜13相连接;

26.使用时通过将耐候pet膜12附着在背板架1的表面,将聚烯烃类薄膜13附着在耐候pet膜12的表面,聚烯烃类薄膜13和耐候pet膜12通过胶粘剂进行连接,耐候pet膜12和聚烯烃类薄膜13配合来起到优良的耐候性性能,将防水薄膜14附着在聚烯烃类薄膜13的表面,防水薄膜14通过胶粘剂与聚烯烃类薄膜13进行连接,来使背板架1起到耐高低温、耐紫外线辐照、耐环境老化和水汽阻隔、电气绝缘等独特性能,实现了太阳能电池背板优良的耐候性能,提高了太阳能电池背板的耐高低温、耐紫外线辐照和水汽阻隔的性能;

27.电池板4上方的定位框架7内部设有第二通槽9,且第二通槽9贯穿至定位框架7的内部,第二通槽9一侧的定位框架7内部设有第一通槽10,且第一通槽10贯穿至定位框架7的内部,第二通槽9下方的电池板4顶端设有第二玻璃片6,第二玻璃片6一侧的电池板4顶端设有第一玻璃片5;

28.使用时通过将第二通槽9加工在定位框架7的内部,第一通槽10加工在定位框架7的内部,第二玻璃片6和第一玻璃片5附着在电池板4的表面,定位框架7通过第二玻璃片6与电池板4进行接触,定位框架7通过第一玻璃片5与电池板4进行接触,第一玻璃片5和第二玻璃片6来起到防护的性能,实现了太阳能电池背板玻璃片便捷的防护,提高了太阳能电池背板的可靠性。

29.本技术实施例在使用时:首先通过将电池板4放置在背板架1的内部,将定位框架7放置在电池板4的顶端,定位框架7和背板架1配合来对电池板4进行夹持,将多组连接螺栓11插入定位孔柱8的内部,连接螺栓11延伸至螺纹腔柱2的内部,来将定位孔柱8和定位套3进行固定,来将定位框架7和背板架1进行固定,来方便太阳能电池背板进行组装连接,之后通过将耐候pet膜12附着在背板架1的表面,将聚烯烃类薄膜13附着在耐候pet膜12的表面,聚烯烃类薄膜13和耐候pet膜12通过胶粘剂进行连接,耐候pet膜12和聚烯烃类薄膜13配合来起到优良的耐候性性能,将防水薄膜14附着在聚烯烃类薄膜13的表面,防水薄膜14通过胶粘剂与聚烯烃类薄膜13进行连接,来使背板架1起到耐高低温、耐紫外线辐照、耐环境老化和水汽阻隔、电气绝缘等独特性能,再通过将第二通槽9加工在定位框架7的内部,第一通槽10加工在定位框架7的内部,第二玻璃片6和第一玻璃片5附着在电池板4的表面,定位框架7通过第二玻璃片6与电池板4进行接触,定位框架7通过第一玻璃片5与电池板4进行接触,第一玻璃片5和第二玻璃片6来起到防护的性能,来完成太阳能电池背板的使用工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1