内外绝缘一体化结构的胶浸纤维干式套管及其生产工艺的制作方法

1.本发明涉及高压套管研制技术领域,具体地指一种内外绝缘一体化结构的胶浸纤维干式套管及其生产工艺。

背景技术:

2.高压交直流套管用于在电力系统中将载流导体穿过与其电位不同的设备金属箱体或墙体,引入或引出全电压和全电流,起绝缘和机械支撑作用。传统的油纸套管存在漏油风险,sf6气体绝缘套管具有结构相对简单、重量轻、散热性能好、通流能力强、运行维护方便等优点,但在运行过程中存在漏气风险;胶浸纸套管存在理化性能复杂、芯体浸渍固化工艺难度大,容易吸潮,会导致介质损耗变大、局部放电量过高等问题。近年来系统中套管事故频发,轻则套管受损,重则套管爆炸、造成电网停电,损失功率极大,严重影响电网安全运行,造成巨大的经济损失及社会影响。而胶浸纤维套管具有无油、阻燃防爆、机械强度高、少维护等优势,且从原材料到生产设备均为国产。

3.现有胶浸纤维干式套管一般采用内绝缘为胶浸纤维电容芯体,外绝缘为瓷外套或复合伞裙结构,在常规胶浸纤维结构设计上要考虑内外绝缘配合,内外绝缘结构材料特性参数差异会导致电场分布不均匀,存在空间电荷积聚问题。

技术实现要素:

4.本发明的目的就是要提供一种内外绝缘一体化结构的胶浸纤维干式套管及其生产工艺,本发明实现了套管内外绝缘一体结构,不用考虑套管内绝缘芯体与外绝缘空心复合外套之间的密封问题,无需装配外绝缘空心复合外套,提高了套管的生产效率。

5.为实现此目的,本发明所设计的内外绝缘一体化结构的胶浸纤维干式套管,其特征在于:它包括圆筒形内绝缘电容极板、设置在圆筒形内绝缘电容极板外圈的多个第一外绝缘胶浸纤维伞裙和多个第二外绝缘胶浸纤维伞裙,相邻两个第一外绝缘胶浸纤维伞裙之间设置有一个第二外绝缘胶浸纤维伞裙,第一外绝缘胶浸纤维伞裙的伸出长度p1大于第二外绝缘胶浸纤维伞裙的伸出长度p2,所述圆筒形内绝缘电容极板、所有第一外绝缘胶浸纤维伞裙和所有第二外绝缘胶浸纤维伞裙为一体式结构。

6.本发明的有益效果:

7.本发明包括胶浸纤维干式套管内绝缘电容极板和外绝缘胶浸纤维伞裙的结构设计,相邻两层电容极板之间的厚度相等,采用相同的缠绕程序,减少缠绕累积误差;在胶浸纤维干式套管芯体上机械加工出套管外绝缘大、小伞裙,首先在套管芯体末屏缠绕完成后,继续在外层缠绕一定厚度h的绝缘层,根据套管外绝缘伞裙的直径以及大、小伞裙的伸出长度p1和p2(p1和p2均小于h);本发明的一种内外绝缘一体化结构的胶浸纤维干式套管,实现了套管内外绝缘一体结构,不用考虑套管内绝缘芯体与外绝缘空心复合外套之间的密封问题,无需装配外绝缘空心复合外套,提高了套管的生产效率。

附图说明

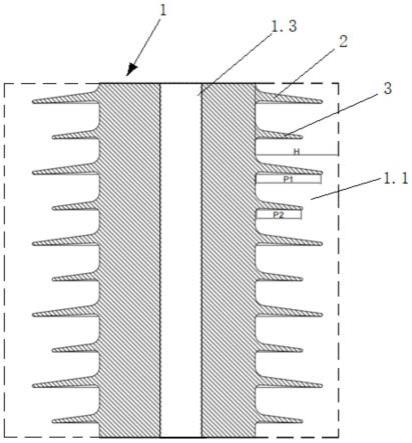

8.图1为本发明的径向剖视结构示意图;

9.图2为本发明中圆筒形内绝缘电容极板的横截面示意图;

10.图3为本发明中环氧树脂浸渍的玻璃纤维层与电容屏层的缠绕示意图;

11.图3中的虚线表示重复环氧树脂浸渍的玻璃纤维层和电容屏层缠绕的结构。

12.其中,1—圆筒形内绝缘电容极板、1.1—环氧树脂浸渍的玻璃纤维层、1.2—电容屏层、1.3—空心导管、2—第一外绝缘胶浸纤维伞裙、3—第二外绝缘胶浸纤维伞裙。

具体实施方式

13.以下结合附图和具体实施例对本发明作进一步的详细说明:

14.如图1~3所示内外绝缘一体化结构的胶浸纤维干式套管,它包括圆筒形内绝缘电容极板1、设置在圆筒形内绝缘电容极板1外圈的多个第一外绝缘胶浸纤维伞裙2(外绝缘胶浸纤维大伞裙)和多个第二外绝缘胶浸纤维伞裙3(外绝缘胶浸纤维小伞裙),相邻两个第一外绝缘胶浸纤维伞裙2之间设置有一个第二外绝缘胶浸纤维伞裙3,第一外绝缘胶浸纤维伞裙2的伸出长度p1大于第二外绝缘胶浸纤维伞裙3的伸出长度p2,所述圆筒形内绝缘电容极板1、所有第一外绝缘胶浸纤维伞裙2和所有第二外绝缘胶浸纤维伞裙3为一体式结构。

15.上述技术方案中,相邻两个第一外绝缘胶浸纤维伞裙2之间的中间位置设置有一个第二外绝缘胶浸纤维伞裙3。

16.上述技术方案中,所述圆筒形内绝缘电容极板1包括空心导管1.3、环氧树脂浸渍的玻璃纤维层1.1和电容屏层1.2,环氧树脂浸渍的玻璃纤维层1.1和电容屏层1.2交替缠绕在空心导管1.3外层形成圆筒形内绝缘电容极板1,其中,空心导管1.3外侧面缠绕环氧树脂浸渍的玻璃纤维层1.1,圆筒形内绝缘电容极板1的最外侧为环氧树脂浸渍的玻璃纤维层1.1,第一外绝缘胶浸纤维伞裙2和第二外绝缘胶浸纤维伞裙3的根部与圆筒形内绝缘电容极板1最外圈的环氧树脂浸渍的玻璃纤维层1.1为一体式结构。即第一层为环氧树脂浸渍的玻璃纤维层1.1缠绕在空心导管1.3的外层,第二层为电容屏层1.2缠绕第一层的环氧树脂浸渍的玻璃纤维层1.1,第三层为环氧树脂浸渍的玻璃纤维层1.1缠绕第二层电容屏层1.2,第四层为电容屏层1.2缠绕第三层的环氧树脂浸渍的玻璃纤维层1.1,然后依次交替缠绕到预设层数。空心导管1.3内插有铜管,满足不同电流量的需求。

17.上述技术方案中,相邻两层电容屏层1.2之间的距离相等。相邻两层电容屏层1.2之间的距离范围为2.5-3.5mm。有利于缠绕机设置相同的缠绕程序,减少了套管玻璃纤维复合绝缘层缠绕的累计误差。

18.上述技术方案中,电容屏层1.2缠绕角度与环氧树脂浸渍的玻璃纤维层1.1的轴向呈30~60

°

夹角,并采用二分之一压接的方式缠绕在环氧树脂浸渍的玻璃纤维层1.1上。

19.上述技术方案中,电容屏层1.2缠绕时,电容屏一边缠绕一边前进,且后一圈电容屏压接前一圈电容屏面积的一半。电容屏在环氧树脂浸渍的玻璃纤维层1上的轴向宽度为a,后一圈电容屏会遮盖上一圈电容屏,使上一圈电容屏露出的宽度仅为b,2b=a。上述设计使套管芯体内部电场分布合理,不出现局部场强过大的情况。

20.一种内外绝缘一体化结构的胶浸纤维干式套管生产工艺,它包括如下步骤:

21.步骤1:将浸渍过环氧树脂的玻璃纤维对空心导管1.3利用缠绕机进行缠绕形成第

一层环氧树脂浸渍的玻璃纤维层1.1,然后将电容屏沿环氧树脂浸渍的玻璃纤维层1.1轴向30~60

°

的倾角周向缠绕在第一层环氧树脂浸渍的玻璃纤维层1.1上形成电容屏层1.2,其后,环氧树脂浸渍的玻璃纤维层1.1和电容屏层1.2交替缠绕到预设厚度形成圆筒形内绝缘电容极板1,圆筒形内绝缘电容极板1的最外圈为环氧树脂浸渍的玻璃纤维层1.1,(缠绕过程中缠绕角度10~90度、缠绕张力10~60kg、缠绕速度0~30r/s、缠绕层数(126kv套管一般是16层左右,电压等级越高层数越多);

22.其中,每层环氧树脂浸渍的玻璃纤维层1.1缠绕的起点和终点始终位于空心导管1.3的两端,电容屏层1.2缠绕的起点和终点分别位于空心导管1.3的两端;

23.步骤2:在圆筒形内绝缘电容极板1上继续缠绕多层环氧树脂浸渍的玻璃纤维层1.1,使得缠绕在圆筒形内绝缘电容极板1外的多层环氧树脂浸渍的玻璃纤维层1.1厚度达到h;

24.步骤3:对厚度为h的缠绕在圆筒形内绝缘电容极板1外的多层环氧树脂浸渍的玻璃纤维层1.1利用车床机加工出多个第一外绝缘胶浸纤维伞裙2和多个第二外绝缘胶浸纤维伞裙3,相邻两个第一外绝缘胶浸纤维伞裙2之间设置有一个第二外绝缘胶浸纤维伞裙3,第一外绝缘胶浸纤维伞裙2的伸出长度p1大于第二外绝缘胶浸纤维伞裙3的伸出长度p2。

25.上述技术方案的步骤1和2的环氧树脂浸渍的玻璃纤维层的缠绕过程为:玻璃纤维束浸渍环氧树脂胶液后,搭接在缠绕机的轴上,缠绕机轴旋转,小车载着玻璃纤维束水平移动,完成环氧树脂浸渍的玻璃纤维层的缠绕,缠绕温度为80-95℃。

26.上述技术方案的步骤3中,对厚度为h的缠绕在圆筒形内绝缘电容极板1外的多层环氧树脂浸渍的玻璃纤维层1.1进行机械加工,粗加工进刀量≦0.3mm,精加工进刀量≦0.1mm,上述加工方式只对环氧树脂浸渍的玻璃纤维层1.1进行切割,形成了上述多个第一外绝缘胶浸纤维伞裙2和多个第二外绝缘胶浸纤维伞裙3的结构。

27.本发明实现了套管内外绝缘一体结构,不用考虑套管内绝缘芯体与外绝缘空心复合外套之间的密封问题,无需装配外绝缘空心复合外套,提高了套管的生产效率。

28.本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1