一种电芯模组结构的制作方法

1.本实用新型涉及锂离子电池领域,尤其涉及一种电芯模组结构。

背景技术:

2.动力电池在充放电过程中会存在厚度变化的现象,电芯会随着充电越冲越满,使得电芯整体厚度膨胀越来越厚,而电芯充放电过程带来的厚度膨胀,电芯工作过程中无法保持一定的预紧压力,不利于电芯性能的稳定和电芯性能的体现,从而会导致模组外框被膨胀变形,导致电池包失效,膨胀后的电芯需要较多的空间,空间利用率低。

3.为此,我们提出一种电芯模组结构来解决上述问题。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种电芯模组结构。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种电芯模组结构,包括:

7.金属侧板,所述金属侧板上下两端均金属拉板,所述金属侧板和所述金属拉板之间形成用于放置单体电芯的腔体,模组组装时,两侧金属侧板和上下两端金属拉板预压电芯,保证电芯有足够的预紧力;

8.单体电芯,所述单体电芯均放置在所述金属侧板和所述金属拉板之间形成的腔体内,单体电芯均为铝塑膜外包装的软包电芯,软包电芯相较于硬壳电池具有提交小且更加安全的优点;

9.缓冲垫层,所述缓冲垫层均设置在所述单体电芯之间,金属侧板预压单体电芯,使缓冲材料得到想要的压缩比,在紧固单体电芯的同时还可以提供给单体电芯一点的膨胀空间。

10.进一步优选的,所述金属侧板和所述金属拉板连接处通过铆钉进行固定,通过铆钉固定可以便捷的拆卸金属侧板和金属拉板,所述金属侧板和所述金属拉板的两端均安装有绝缘板,绝缘板能防止单体电芯漏电对人员造成伤害。

11.进一步优选的,所述金属侧板和所述绝缘板均呈凸字形,所述绝缘板位于所述单体电芯的两侧,所述绝缘板顶端两侧均设有电极,与单体电芯的电流充放均能通过电极实现,较为便捷。

12.进一步优选的,所述单体电芯与所述绝缘板之间均安装有塑胶板,塑胶板与单体电芯和极耳直接接触,塑胶的材质能防止跑电漏电,能提升过流能力,所述绝缘板与所述塑胶板之间均安装有汇流排,所述单体电芯的两端均设有极耳。

13.进一步优选的,所述塑胶板内部均设有贯通的容纳腔,所述极耳均呈折弯状,所述折弯状的极耳均穿过所述容纳腔与所述汇流排焊接,且折弯状的极耳能便于焊接,能有效的防止虚焊漏焊。

14.进一步优选的,所述单体电芯的顶端安装有采集器,所述采集器的两端均与所述汇流排和所述电极连接采集器一侧两端均设有采集端子,采集端子连接电极,采集器主体与汇流排连接。

15.进一步优选的,所述金属侧板内部均设有多个通道,从而可以在金属侧板内设有的通道内灌注冷却液体,所述单体电芯与所述缓冲垫层之间均通过导热结构胶进行固定。

16.与现有技术相比,本实用新型的有益效果为:

17.在模组电芯厚度膨胀方向的两侧,放置一定厚度的金属侧板,同时电芯与电芯间布置缓冲材料,模组组装时,两侧金属侧板预压电芯,使缓冲材料得到想要的压缩比,最后将上下金属拉板合上,并通过焊接或其他形式与侧板固定为一体,既保证电芯有足够的膨胀空间,又保证电芯有足够的预紧力,利于提升电芯的性能,电芯工作过程保持一定的预紧压力,有利于电芯性能的稳定。

附图说明

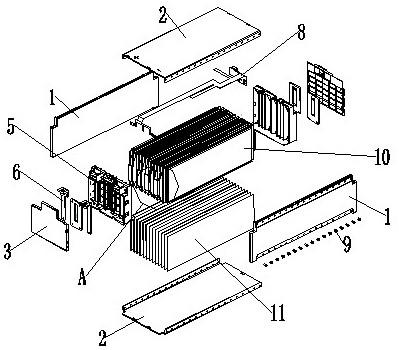

18.图1为本实用新型提供的一种电芯模组结构示意图;

19.图2为本实用新型提供的一种电芯模组结构内部示意图;

20.图3为图1中一种电芯模组结构爆炸结构示意图;

21.图4为图3中a处结构放大示意图;

22.图5为图2中塑胶板结构示意图。

23.图中:1、金属侧板;2、金属拉板;3、绝缘板;4、电极;5、塑胶板;6、汇流排;7、极耳;8、采集器;9、铆钉;10、单体电芯;11、缓冲垫层;12、容纳腔。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.参照图1-图5,一种电芯模组结构,包括:金属侧板1,金属侧板1上下两端均金属拉板2,金属侧板1和金属拉板2之间形成用于放置单体电芯10的腔体,模组组装时,两侧金属侧板1和上下两端金属拉板2预压电芯,保证电芯有足够的预紧力,金属侧板1和金属拉板2内侧涂布有用于绝缘的涂层,绝缘涂层优选陶瓷涂层,陶瓷涂层抗高温且具有较好的绝缘性,能防止单体电芯10内的电流漏至金属侧板1和金属拉板2上,不容易跑电;

26.单体电芯10,单体电芯10均放置在金属侧板1和金属拉板2之间形成的腔体内,可以先预制不同尺寸的金属侧板1和金属拉板2,可以根据需求便捷的进行更换,能适用不同尺寸的电池模组,单体电芯10均为铝塑膜外包装的软包电芯,软包电芯相较于硬壳电池具有提交小且更加安全的优点;

27.缓冲垫层11,缓冲垫层11均设置在单体电芯10之间,金属侧板1预压单体电芯10,使缓冲材料得到想要的压缩比,在紧固单体电芯10的同时还可以提供给单体电芯10一点的膨胀空间,使用者可以根据使用需求选择安装相应数量的缓冲垫层11,当单体电芯10由满电状态放电时,电量和单体电芯10厚度均持续下降,此时缓冲垫层11所受挤压力变小,缓冲垫层11得到回弹的空间,单体电芯10继续保持想要的预紧力。

28.单体电芯10堆叠时,相邻的单体电芯10之间需要放置缓冲垫层11,堆叠完成后外层再放置一层缓冲垫层11。然后使用金属侧板1,通过外力挤压堆叠好的单体电芯10,使缓冲垫层11变为预设的压缩比后保持不动,此时单体电芯10受到预设的预紧力,之后组装塑胶板5、采集器8、安装金属拉板2,并通过铆钉9使金属拉板2与金属侧板1固定为一体,使单体电芯10在金属侧板1之间长期保持预紧力,最后安装模组两端的汇流排6,接上采集器8,固定绝缘板3,形成完整的模组。

29.金属侧板1和金属拉板2连接处通过铆钉9进行固定,通过铆钉9固定可以便捷的拆卸金属侧板1和金属拉板2,金属侧板1和金属拉板2的两端均安装有绝缘板3,绝缘板3能防止单体电芯10漏电对人员造成伤害,金属侧板1和金属拉板2连接处设有铆钉9孔,金属侧板1上的铆钉9孔嵌入金属侧板1内且未贯穿金属侧板1,从而不会因铆钉9造成漏电。

30.金属侧板1和绝缘板3均呈凸字形,绝缘板3位于单体电芯10的两侧,绝缘板3顶端两侧均设有电极4,与单体电芯10的电流充放均能通过电极4实现,较为便捷,凸字形的金属侧板1和绝缘板3可以在顶端两侧分割处一定的空间,可以用于放置电极4,从而电极4不需要额外的放置空间,能有效的提升空间利用率和能量密度。

31.单体电芯10与绝缘板3之间均安装有塑胶板5,塑胶板5与单体电芯10和极耳7直接接触,塑胶的材质能防止跑电漏电,能提升过流能力,绝缘板3与塑胶板5之间均安装有汇流排6,单体电芯10的两端均设有极耳7,汇流排6安装在绝缘板3与塑胶板5之间,即能稳定的被固定住,也不会发生漏

32.塑胶板5内部均设有贯通的容纳腔12,极耳7均呈折弯状,折弯状的极耳7均穿过容纳腔12与汇流排6焊接,且折弯状的极耳7能便于焊接,能有效的防止虚焊漏焊,并且折弯状的极耳7可以便捷的与汇流排6焊接,能实现完整的电流串联,电流不会造成损耗。

33.单体电芯10的顶端安装有采集器8,采集器8的两端均与汇流排6和电极4连接采集器8一侧两端均设有采集端子,采集端子连接电极4,采集器8主体与汇流排6连接,采集器8的作用为串联模组两端的电极4,可以采集电流信息,能提升电流的一致性,能实现电流均流。

34.金属侧板1内部均设有多个通道,从而可以在金属侧板1内设有的通道内灌注冷却液体,冷却液体优选水,水的比热容大且成本低,单体电芯10与缓冲垫层11之间均通过导热结构胶进行固定,导热结构胶在起到固定效果的同时还能有效的进行散热。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1