一种增强气体均匀性和排水性的燃料电池多孔金属流场板的制作方法

本技术涉及燃料电池,具体涉及一种增强气体均匀性和排水性的燃料电池多孔金属流场板。

背景技术:

1、燃料电池是把燃料和氧化剂中的化学能通过电化学反应转化为电能的发电装置,关键部件包括膜电极、气体扩散层、流场板、集流板、密封垫,其中流场板约占燃料电池体积和重量的60%~80%,成本占20%~40%。流场板在燃料电池中的作用是均匀分配燃料气体和氧化剂、收集并传导电流、排出反应产物及热量、支撑膜电极以保持电堆结构稳定等。因此,流场板材料要具有良好的导电、导热和耐蚀性,具有一定的机械强度,同时还能引导反应气体和产物水的流动。

2、常见的流场板具有沟脊结构的流道,由于结构和加工方法的限制,此类流场板提升燃料电池功率密度有限。而多孔金属作为流场板可以强化传质,具有提高反应气体和冷却液分布均匀性的特性,从而有望进一步提升燃料电池性能,满足未来大功率密度燃料电池的需求。然而,由于没有固定流道的引导,多孔金属流场板内的气体分布在某些区域仍可能不太均匀,尤其是远离流场板气体进出口的区域。同时由于这些区域气体流速较低,生成的液态水不易排出,会聚集在孔隙内,使燃料电池性能恶化。反应气体在多孔金属流场内的压降也较大,会增加空压机能量损耗。

3、公开号为cn111384412a的实用新型专利“电极分隔板结构及其应用的燃料电池”提出一种电极分隔板结构,包括导电阻气层和导电多孔结构,其中导电多孔结构为多个相同形状的孔洞叠置成的至少三层孔洞层,可增进阴极氧气交换率。该结构的缺点是流场内气体流动阻力不均匀,易发生气体短路,导致排水困难,同时该结构比较复杂,设计和加工难度较大。

4、公告号为cn109193005b的实用新型专利“泡沫金属流场板和包括该泡沫金属流场板的燃料电池”采用三种不同疏水性的泡沫金属组成燃料电池流场板,对促进液态水的流动可以起到一定作用。但是,毛细压力一般较小,通过调节不同区域泡沫金属的接触角大小,利用毛细压力驱动液态水,很难将流场中的液态水有效排出的。

5、公开号为cn113346101a的实用新型专利“一种无双极板的多孔流场燃料电池单体及串并联电堆结构”包括阳极多孔层、阳极气体扩散层、膜电极、阴极气体扩散层、阴极多孔层、阴极挡板、冷却多孔层、阳极挡板。通过对结构、孔隙率、渗透率合理设计,可有效降低多孔流场流动阻力,提高流体分布均匀性。但是,该专利中提到的不论是开放式流道还是非均匀布置孔隙率、渗透率,都有很大的设计和加工难度,还会增加多孔材料与其它部件的接触电阻,降低电池性能。

6、现有的燃料电池流场板主要存在以下问题:沟脊结构的流场板,由于反应气体只在沟槽中流动,导致沟槽下和脊背下膜电极中反应气体分布不均;多孔材料流场板中的反应气体容易短路,尤其是远离气体进出口的区域气体浓度低,气体流速小,生成的液态水也很难排出。如图1所示的多孔材料流场板,一般气体进出口a和b呈对角布置,反应气体由入口a进入流场e,从出口b流出。在流场板的非气体进出口的对角区域c和区域d,容易出现气流盲区,该区域的气流速度很小,造成液态水难以排出,会堵塞多孔材料孔隙,降低燃料电池性能。

技术实现思路

1、本实用新型主要目的在于提供一种增强气体均匀性和排水性的燃料电池多孔金属流场板,以解决现有技术存在的问题。

2、为解决上述技术问题,本实用新型采取了如下技术方案:

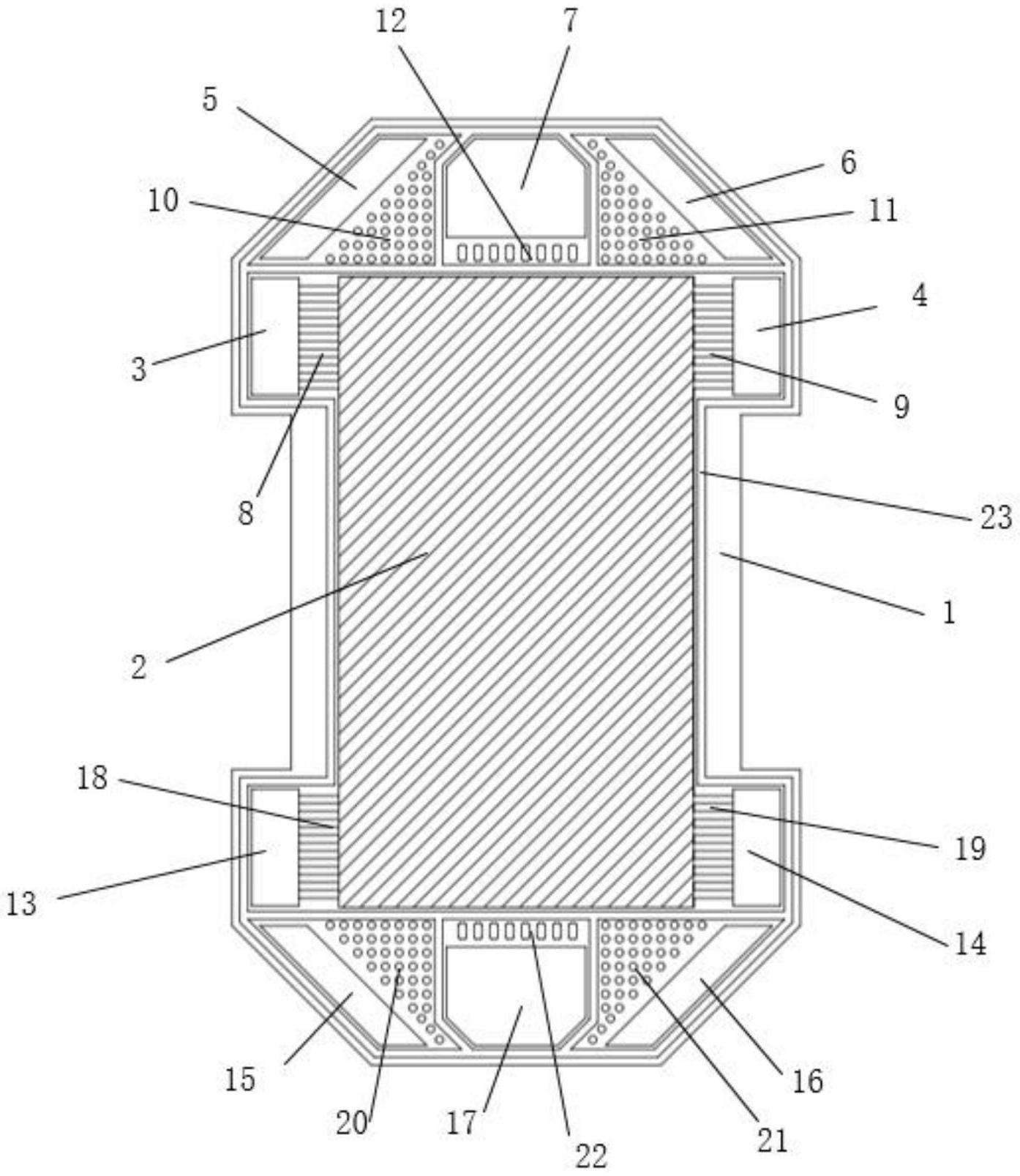

3、一种增强气体均匀性和排水性的燃料电池多孔金属流场板,包括导电隔板和多孔金属,所述导电隔板的中间部位设有凹槽,所述多孔金属设置于所述凹槽内;

4、所述导电隔板的一端设有燃料进口、氧化剂进口和冷却液进口,另一端设有燃料出口、氧化剂出口和冷却液出口,所述燃料进口、氧化剂进口、燃料出口和氧化剂出口的数量至少为两个,所述燃料进口、氧化剂进口、冷却液进口、燃料出口、氧化剂出口和冷却液出口与所述多孔金属之间均设有导流区。

5、进一步的,所述导电隔板为金属隔板,所述多孔金属的形状为矩形;

6、所述燃料进口的数量为两个,分别为第一阳极入口和第二阳极入口,所述第一阳极入口和第二阳极入口位于所述金属隔板的上部并沿所述多孔金属的轴线对称分布,所述冷却液进口的数量为一个,为第一冷却液进口,所述第一冷却液进口位于所述金属隔板的顶部中间位置,所述氧化剂进口的数量为两个,分别为第一阴极入口和第二阴极入口,所述第一阴极入口和第二阴极入口沿所述第一冷却液进口对称分布;

7、所述燃料出口的数量为两个,分别为第一阳极出口和第二阳极出口,所述第一阳极出口和第二阳极出口位于所述金属隔板的下部并沿所述多孔金属的轴线对称分布,所述冷却液出口的数量为一个,为第一冷却液出口,所述第一冷却液出口位于所述金属隔板的底部部中间位置,所述氧化剂出口的数量为两个,分别为第一阴极出口和第二阴极出口,所述第一阴极出口和第二阴极出口沿所述第一冷却液出口对称分布。

8、进一步的,所述导流区包括与所述第一阳极入口对应的第一阳极入口导流区、与所述第二阳极入口对应的第二阳极入口导流区、与所述第一阴极入口对应的第一阴极入口导流区、与所述第二阴极入口对应的第二阴极入口导流区、与所述第一冷却液入口对应的第一冷却液入口导流区、与所述第一阳极出口对应的第一阳极出口导流区、与所述第二阳极出口对应的第二阳极出口导流区、与所述第一阴极出口对应的第一阴极出口导流区、与所述第二阴极出口对应的第二阴极出口导流区、与所述第一冷却液出口对应的第一冷却液出口导流区。

9、进一步的,所述第一阳极入口导流区、第二阳极入口导流区、第一阳极出口导流区、第二阳极出口导流区、第一冷却液入口导流区和第一冷却液出口导流区均为沟槽结构,所述第一阴极入口导流区、第二阴极入口导流区、第一阴极出口导流区和第二阴极出口导流区均为呈点阵分布的圆形凸起结构。

10、进一步的,所述导电隔板为石墨隔板,所述石墨隔板和多孔金属的形状均为圆形;

11、所述燃料进口、氧化剂进口、冷却液进口、燃料出口、氧化剂出口和冷却液出口的数量均为两个;

12、所述燃料进口包括第三阳极入口和第四阳极入口,所述第三阳极入口和第四阳极入口沿所述石墨隔板的圆周设置,且所述第三阳极入口和第四阳极入口沿所述多孔金属的圆心呈对称分布;

13、所述氧化剂进口包括第三阴极入口和第四阴极入口,所述第三阴极入口和第四阴极入口沿所述石墨隔板的圆周设置,且所述第三阴极入口和第四阴极入口沿所述多孔金属的圆心呈对称分布;

14、所述冷却液进口包括第二冷却液入口和第三冷却液入口,所述第二冷却液入口和第三冷却液入口沿所述石墨隔板的圆周设置,且所述第二冷却液入口和第三冷却液入口沿所述多孔金属的圆心呈对称分布;

15、所述燃料进口包括第三阳极出口和第四阳极出口,所述第三阳极出口和第四阳极出口沿所述石墨隔板的圆周设置,且所述第三阳极出口和第四阳极出口沿所述多孔金属的圆心呈对称分布;

16、所述氧化剂进口包括第三阴极出口和第四阴极出口,所述第三阴极出口和第四阴极出口沿所述石墨隔板的圆周设置,且所述第三阴极出口和第四阴极出口沿所述多孔金属的圆心呈对称分布;

17、所述冷却液进口包括第二冷却液出口和第三冷却液出口,所述第二冷却液出口和第三冷却液出口沿所述石墨隔板的圆周设置,且所述第二冷却液出口和第三冷却液出口沿所述多孔金属的圆心呈对称分布。

18、进一步的,所述导流区包括与所述第三阳极入口对应的第三阳极入口导流区、与所述第四阳极入口对应的第四阳极入口导流区、与第三阴极入口对应的第三阴极入口导流区、与所述第四阴极入口对应的第四阴极入口导流区、与所述第二冷却液入口对应的第二冷却液入口导流区、与所述第三冷却液入口对应的第三冷却液入口导流区、与所述第三阳极出口对应的第三阳极出口导流区、与所述第四阳极出口对应的第四阳极出口导流区、与第三阴极出口对应的第三阴极出口导流区、与所述第四阴极出口对应的第四阴极出口导流区、与所述第二冷却液出口对应的第二冷却液出口导流区和与所述第三冷却液出口对应的第三冷却液出口导流区。

19、进一步的,所述第三阳极入口导流区、第四阳极入口导流区、第三阳极出口导流区、第四阳极出口导流区、第二冷却液入口导流区、第二冷却液出口导流区、第三冷却液入口导流区和第三冷却液出口导流区均为沟槽结构,所述第三阴极入口导流区、第四阴极入口导流区、第三阴极出口导流区和第四阴极出口导流区均为呈点阵分布的圆形凸起结构。

20、进一步的,所述多孔金属包括至少两种孔隙率和孔径均不同的多孔金属,孔隙率和孔径小的多孔金属设置于流场中气体流速大的区域,孔隙率和孔径大的多孔金属设置于流场中气体流速小的区域。

21、进一步的,所述多孔金属的孔隙率为70%~95%,孔径为60μm~400μm。

22、进一步的,所述导电隔板上设有密封槽,所述密封槽设有密封圈。

23、与现有技术相比,本实用新型具有以下有益效果:

24、通过设置多个反应气体进口和出口,多股气流相互作用,与常见的反应气体进出口呈对角布置的多孔流场相比,可以有效避免流场中非气体进出口的对角位置出现气流盲区,避免液态水在气流盲区聚集,有效改善排水性能,降低了压降;

25、根据不同区域气流速度的不同使用不同孔隙率、孔径的多孔金属作为流场,近一步提高流场内气体分布的均匀性,同时增强排水性能,且多孔金属形状简单,加工方便。

- 还没有人留言评论。精彩留言会获得点赞!