一种线圈骨架的制作方法

本申请涉及线圈的,尤其是涉及一种线圈骨架。

背景技术:

1、线圈骨架是用来缠绕线圈的载体,根据实际情况的需要,可将线圈骨架设计成不同的结构,但目前的线圈骨架一般都是设计成一个不可拆卸的整体,而为了加强磁场强度,通常会在线圈骨架中部放置铁芯。

2、公告号为cn206353467u的中国专利公开了一种线圈骨架,包括供导线环绕的圆柱形的环绕部,环绕部一端设有进线绕线柱、出线绕线柱、进线接线体和出线接线体,进线接线体设有与进线绕线柱平行的进线固定部,出线接线体设有与出线绕线柱平行的出线固定部。

3、针对上述中的相关技术,申请人认为目前的一体成型的线圈骨架通常为了便于在中部放置铁芯需要进行切割,铁芯放置后则要再粘合固定,这就导致切割后线圈骨架的圆度受到影响,导致铁芯磁密度损伤。

技术实现思路

1、为了提高铁芯安装便捷性,保证线圈骨架圆度,减少铁芯磁密度损伤,本申请提供一种线圈骨架。

2、本申请提供的一种线圈骨架采用如下的技术方案:

3、一种线圈骨架,包括骨架主体,所述骨架主体包括安装壳体和配合壳体,所述安装壳体和配合壳体通过安装结构组装形成空心圆柱体;所述安装结构包括延伸固定于安装壳体两侧的安装板和延伸固定于配合壳体两侧的配合板,所述安装板和配合板叠合固定。

4、通过采用上述技术方案,由分别延伸设置于安装壳体和配合壳体上的安装板和配合板实现安装壳体和配合壳体的连接,且安装板和配合板采用叠合方式固定,叠合可减少结构所占空间,同时有利于保持组装后的圆度,结构设置更合理,组装过程更便捷;由此取代常规一体成型的线圈骨架,解决线圈骨架经切割后再粘合方式放置铁芯存在的弊端,铁芯不易磕碰且安装更便捷,同时可避免线圈骨架切割后圆度不够导致铁芯磁密度损伤的问题;另外,保持较高圆度还可减少绕线时受力不均的问题,使线圈骨架上绕线更均匀。

5、优选的,所述安装壳体和配合壳体可形变;所述安装结构还包括安装凸点和配合孔,安装凸点间隔固定于安装板上,配合孔开设于配合板上,且配合孔与安装凸点一一对应,安装凸点卡接于对应的配合孔内。

6、通过采用上述技术方案,安装壳体和配合壳体可形变,使固定有安装凸点的安装板可相对配合板产生一定的形变,以使安装凸点可卡接定位于对应的配合孔,实现安装壳体和配合壳体的稳定安装。

7、优选的,所述安装凸点沿垂直于安装板长度方向的中轴线对称设置。

8、通过采用上述技术方案,沿垂直于安装板长度方向的轴线对称设置的安装凸点使当安装壳体相对配合壳体旋转180°亦可进行组装,从而减少对特定安装方向的限制,操作要求低,组装更便捷。

9、优选的,所述配合板叠合定位于安装板的外侧壁;安装板的外侧壁贯通开设有供配合板容置的安装槽,配合板的内侧壁贯通开设有供安装板容置的配合槽。

10、通过采用上述技术方案,配合板容置并抵接定位于安装槽,安装板容置并抵接定位于配合槽,分别提供容置空间,使安装板和配合板的叠合结构更合理且稳定性高。

11、优选的,所述安装凸点位于安装槽中,且安装凸点的端面与安装壳体的外表面平齐。

12、通过采用上述技术方案,避免安装壳体和配合壳体组装后,安装凸点凸出于安装壳体表面,对导线的绕设产生阻碍;同时也避免绕设的导线挤压安装凸点,影响安装凸点和配合孔的卡接稳定性。

13、优选的,所述安装壳体的两端和配合壳体的两端均凸出形成有与安装壳体和配合壳体的形状配合的抵接凸缘。

14、通过采用上述技术方案,安装壳体和配合壳体组装后,抵接凸缘可对绕设于安装壳体和配合壳体上的导线起限位作用,将导线的绕设范围限制在安装壳体和配合壳体上。

15、优选的,所述安装壳体的内侧壁厚度和配合壳体的内侧壁厚度均比抵接凸缘的内侧壁厚度大。

16、通过采用上述技术方案,较厚的安装壳体和配合壳体的内侧壁提高安装壳体和配合壳体的结构强度,绕设导线时有助于减少形变,减少绕线时受力不均导致绕线不均的情况。

17、优选的,所述安装壳体和配合壳体为透明材质。

18、通过采用上述技术方案,有助于观察铁芯安装和绕线情况。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.由安装板和配合板叠合固定方式实现安装壳体和配合壳体的组装,叠合可减少结构所占空间,同时有利于保持组装形成的空心圆柱体的圆度,结构设置更合理,组装过程更便捷;取代常规一体成型的线圈骨架,解决线圈骨架经切割后再粘合方式放置铁芯存在的弊端,铁芯不易磕碰且安装更便捷,同时可避免线圈骨架切割后圆度不够导致铁芯磁密度损伤的问题;另外,保持较高圆度还可减少绕线时受力不均的问题,使线圈骨架上绕线更均匀;

21、2.配合板容置并抵接定位于安装槽,安装板容置并抵接定位于配合槽,安装壳体和配合壳体可形变,使固定有安装凸点的安装板可相对配合板产生一定的形变,以使安装凸点可卡接定位于对应的配合孔,实现安装壳体和配合壳体的稳定安装;

22、3.配合板叠合定位于安装板的外侧壁,有助于节省占用的空间并保持安装壳体和配合组装后的圆度;且配合板贴合于固定有安装凸点的安装板外,当线圈骨架绕设导线时,导线对配合板产生挤压,使配合孔与安装凸点配合更紧密,在绕线时可使组装的线圈骨架结构稳定性得到进一步提高,从而更具实用性;

23、4.安装凸点沿垂直于安装板长度方向的中轴线对称设置,安装壳体相对配合壳体转动180°后亦可进行组装,减少对特定安装方向的限制,操作难度低,装配更便捷;

24、5.安装凸点的端面与安装壳体的外表面平齐,可避免安装壳体和配合壳体组装后,安装凸点凸出于安装壳体表面,对导线的绕设产生阻碍;同时绕设的导线也不会对安装凸点产生挤压,影响安装凸点和配合孔的卡接稳定性。

技术特征:

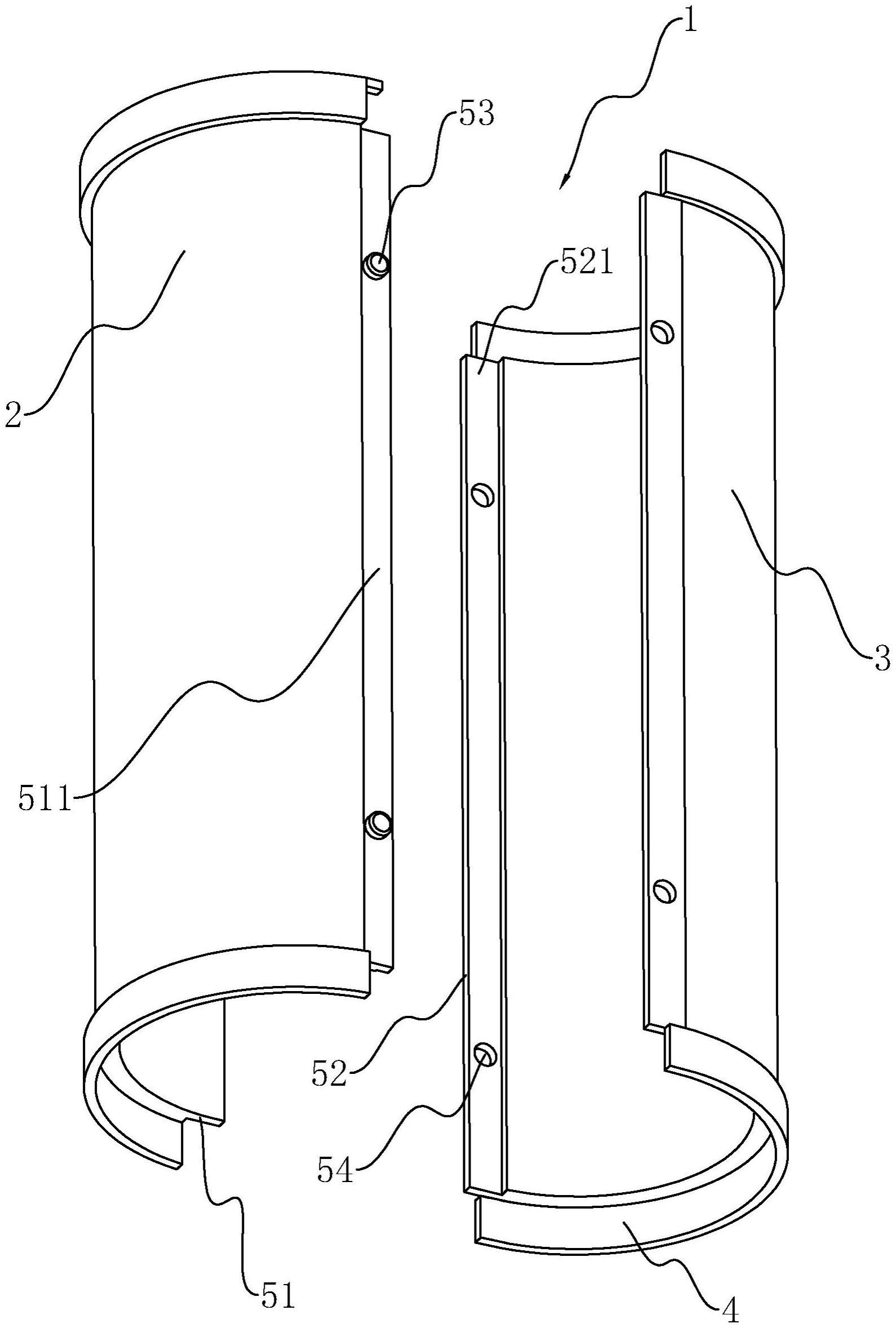

1.一种线圈骨架,包括骨架主体(1),其特征在于:所述骨架主体(1)包括安装壳体(2)和配合壳体(3),所述安装壳体(2)和配合壳体(3)通过安装结构(5)组装形成空心圆柱体;所述安装结构(5)包括延伸固定于安装壳体(2)两侧的安装板(51)和延伸固定于配合壳体(3)两侧的配合板(52),所述安装板(51)和配合板(52)叠合固定。

2.根据权利要求1所述的一种线圈骨架,其特征在于:所述安装壳体(2)和配合壳体(3)可形变;所述安装结构(5)还包括安装凸点(53)和配合孔(54),安装凸点(53)间隔固定于安装板(51)上,配合孔(54)开设于配合板(52)上,且配合孔(54)与安装凸点(53)一一对应,安装凸点(53)卡接于对应的配合孔(54)内。

3.根据权利要求2所述的一种线圈骨架,其特征在于:所述安装凸点(53)沿垂直于安装板(51)长度方向的中轴线对称设置。

4.根据权利要求2所述的一种线圈骨架,其特征在于:所述配合板(52)叠合定位于安装板(51)的外侧壁;安装板(51)的外侧壁贯通开设有供配合板(52)容置的安装槽(511),配合板(52)的内侧壁贯通开设有供安装板(51)容置的配合槽(521)。

5.根据权利要求4所述的一种线圈骨架,其特征在于:所述安装凸点(53)位于安装槽(511)中,且安装凸点(53)的端面与安装壳体(2)的外表面平齐。

6.根据权利要求1所述的一种线圈骨架,其特征在于:所述安装壳体(2)的两端和配合壳体(3)的两端均凸出形成有与安装壳体(2)和配合壳体(3)的形状配合的抵接凸缘(4)。

7.根据权利要求6所述的一种线圈骨架,其特征在于:所述安装壳体(2)的内侧壁厚度和配合壳体(3)的内侧壁厚度均比抵接凸缘(4)的内侧壁厚度大。

8.根据权利要求1所述的一种线圈骨架,其特征在于:所述安装壳体(2)和配合壳体(3)为透明材质。

技术总结

本申请涉及一种线圈骨架,包括骨架主体,骨架主体包括安装壳体和配合壳体,安装壳体和配合壳体通过安装结构组装形成空心圆柱体;安装结构包括延伸固定于安装壳体两侧的安装板和延伸固定于配合壳体两侧的配合板,安装板和配合板叠合固定。本申请的安装壳体和配合壳体由安装板和配合板叠合固定,叠合可减少结构所占空间,同时有利于保持组装形成的空心圆柱体的圆度,组装便捷;取代常规一体成型的线圈骨架,解决线圈骨架经切割后再粘合方式放置铁芯存在的弊端,铁芯不易磕碰且安装更便捷,并可避免线圈骨架切割后圆度不够导致铁芯磁密度损伤的问题;另外,保持较高圆度还可减少绕线时受力不均的问题,使线圈骨架上绕线更均匀。

技术研发人员:陈思,陈新勇,滕浩

受保护的技术使用者:温州精密互感器制造公司

技术研发日:20221228

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!