研磨方法及研磨装置与流程

本发明关于一种研磨晶片等的基板的研磨方法及研磨装置。

背景技术:

1、在半导体元件的制造工序中,半导体元件表面的平坦化越来越重要。在该表面平坦化中最重要的技术是化学机器研磨(cmp:chemical mechanical polishing)。该化学机器研磨(以下,称cmp)将含有二氧化硅(sio2)等的研磨粒的研磨液供给至研磨垫的研磨面上,并使晶片等的基板与研磨面滑动接触来进行研磨。

2、用于进行cmp的研磨装置具备:支承具有研磨面的研磨垫的研磨台;及用于保持基板的研磨头。这种研磨装置以使研磨台与研磨头相对运动,再将浆液等的研磨液供给至研磨垫的研磨面上,并通过研磨头将基板按压于研磨垫的研磨面的方式而构成。基板表面在研磨液的存在下与研磨面滑动接触,通过研磨液的化学性作用、及研磨液中所含的研磨粒的机器作用,将基板表面研磨平坦且形成镜面。

3、为了将基板研磨得更平坦,过去进行研磨基板并测定膜厚,基于膜厚的测定值控制基板面内的残留膜厚分布,基于膜厚的测定值检测基板的研磨终点。作为研磨中的膜厚测定方法,通过安装于研磨台的膜厚传感器检测基板的膜厚信号,基于检测出的膜厚信号与预先取得的参考数据来决定膜厚的方法。

4、现有技术文献

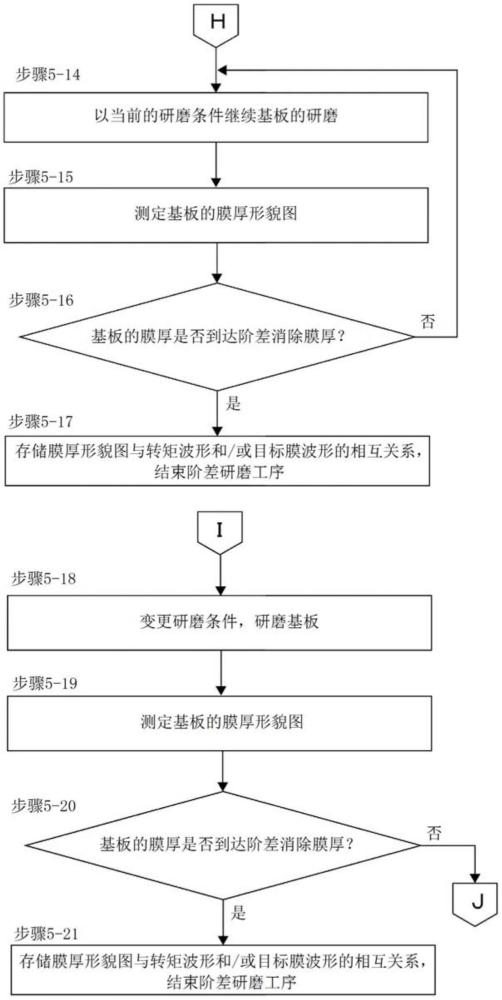

5、专利文献

6、专利文献1:国际公开第2015/163164号

7、专利文献2:日本特开2009-194134号公报

8、(发明要解决的问题)

9、晶片等的基板具有由半导体、导体、绝缘体等不同的材质构成的层积构造。因而,研磨对象的基板的表面根据被研磨膜的下侧层的构造等而具有凹凸阶差。这种基板的研磨率不始终保持恒定。因而,上述膜厚测定方法无法精确测定膜厚。其结果是,导致膜厚的均匀性及终点检测性能恶化。

技术实现思路

1、因此,本发明的目的为提供一种可使膜厚的均匀性、终点检测性能提高的研磨方法和研磨装置。

2、(解决问题的手段)

3、一个方式提供一种研磨方法,具备如下工序:使支承研磨垫的研磨台旋转,通过研磨头将基板按压于所述研磨垫的研磨面来研磨所述基板;一边研磨所述基板,一边生成转矩波形;及从所述基板的研磨前所存储的多个参考转矩波形中选择一个参考转矩波形,生成所述转矩波形的工序是如下工序:根据用于使所述研磨台旋转的转矩的测定值、用于使所述研磨头以其轴心为中心而旋转的转矩的测定值、或用于使所述研磨头沿着所述研磨面摆动的转矩测定值生成转矩波形,研磨所述基板的工序包含阶差研磨工序和平坦研磨工序,该阶差研磨工序是所述基板的膜厚到达阶差消除膜厚前的所述基板的研磨工序,该平坦研磨工序在所述阶差研磨工序之后执行,所述阶差研磨工序包含如下工序:基于利用第一关系式算出的参考膜数据的膜厚来决定所述基板上的多个测定点处的多个膜厚;及比较所述转矩波形与选出的所述参考转矩波形,判断是否应结束所述阶差研磨工序,所述平坦研磨工序包含如下工序:基于利用第二关系式算出的参考膜数据的膜厚,决定所述基板上的多个测定点处的多个膜厚。

4、一个方式为从所述基板的研磨前所存储的多个参考转矩波形选择一个参考转矩波形的工序是如下工序:基于研磨前的所述基板的膜厚形貌图和所述基板的种类,从所述多个参考转矩波形中选择一个参考转矩波形。

5、一个方式为判断是否应结束所述阶差研磨工序的工序是如下工序:当所述转矩波形的当前转矩到达根据选出的所述参考转矩波形推定的阶差消除点时,判断为应结束阶差研磨工序。

6、一个方式为判断是否应结束所述阶差研磨工序的工序包含如下工序:在经过规定时间后,比较所述转矩波形的形状与选出的所述参考转矩波形直到相当于当前的研磨时间的研磨时间为止的形状,算出所述转矩波形的形状与选出的所述参考转矩波形的形状的一致度;及将算出的所述一致度与规定的基准一致度进行比较,当算出的所述一致度为所述规定的基准一致度以上时,算出在根据选出的所述参考转矩波形推定的阶差消除点的研磨时间与所述当前的研磨时间之差,当所述基板的研磨时间到达所述当前的研磨时间加上所述差,或加上所述差乘以系数而得到的值的时间时,判断为应结束所述阶差研磨工序。

7、一个方式为进一步包含如下工序:经过规定时间后,比较所述转矩波形的形状与选出的所述参考转矩波形直到相当于当前的研磨时间的研磨时间为止的形状,算出所述转矩波形的形状与选出的所述参考转矩波形的形状的一致度;及将算出的所述一致度与规定的基准一致度比较,当算出的所述一致度为所述规定的基准一致度以下时,变更研磨条件。

8、一个方式为提供一种研磨装置,具备:研磨台,该研磨台支承研磨垫;台马达,该台马达使所述研磨台旋转;研磨头,该研磨头具有用于将基板按压于所述研磨垫的研磨面的多个压力室;膜厚传感器,该膜厚传感器输出按照所述基板的膜厚而变化的膜厚信号;多个压力调节器,该多个压力调节器连结于所述多个压力室;转矩测定装置,该转矩测定装置测定用于使所述研磨台旋转的转矩、用于使所述研磨头旋转的转矩、或用于使所述研磨头沿着所述研磨面摆动的转矩;及动作控制部,该动作控制部控制研磨装置的动作,所述动作控制部构成为,根据用于使所述研磨台旋转的转矩的测定值、用于使所述研磨头旋转的转矩的测定值、或用于使所述研磨头沿着所述研磨面摆动的转矩的测定值生成转矩波形,所述动作控制部构成为,从所述基板的研磨前所存储的多个参考转矩波形中选择一个参考转矩波形,所述动作控制部构成为,执行阶差研磨工序和平坦研磨工序,该阶差研磨工序是所述基板的膜厚到达阶差消除膜厚前的所述基板的研磨工序,该平坦研磨工序在所述阶差研磨工序之后执行,所述动作控制部构成为,在所述阶差研磨工序中,基于利用第一关系式算出的参考膜数据的膜厚来决定所述基板上的多个测定点处的多个膜厚,所述动作控制部构成为,在所述阶差研磨工序中,比较所述转矩波形与选出的所述参考转矩波形,判断是否应结束所述阶差研磨工序,所述动作控制部构成为,在所述平坦研磨工序中,基于利用第二关系式算出的参考膜数据的膜厚来决定所述基板上的多个测定点处的多个膜厚。

9、一个方式为所述动作控制部构成为,基于研磨前的所述基板的膜厚形貌图和所述基板的种类,从所述多个参考转矩波形中选择一个参考转矩波形。

10、一个方式为所述动作控制部构成为,当所述转矩波形的当前转矩到达根据选出的所述参考转矩波形推定的阶差消除点时,判断为应结束阶差研磨工序。

11、一个方式为所述动作控制部构成为,在经过规定时间后,比较所述转矩波形的形状与选出的所述参考转矩波形直到相当于当前的研磨时间的研磨时间为止的形状,算出所述转矩波形的形状与选出的所述参考转矩波形的形状的一致度,将算出的所述一致度与规定的基准一致度比较,当算出的所述一致度为所述规定的基准一致度以上时,算出在根据选出的所述参考转矩波形推定的阶差消除点的研磨时间与所述当前的研磨时间之差,当所述基板的研磨时间到达所述当前的研磨时间加上所述差,或加上所述差乘以系数而得到的值的时间时,判断为应结束所述阶差研磨工序。

12、一个方式为所述动作控制部构成为,经过规定时间后,比较所述转矩波形的形状与选出的所述参考转矩波形直到相当于当前的研磨时间的研磨时间为止的形状,算出所述转矩波形的形状与选出的所述参考转矩波形的形状的一致度,将算出的所述一致度与规定的基准一致度比较,当算出的所述一致度为所述规定的基准一致度以下时,对所述研磨装置发出变更研磨条件的指令。

13、一个方式为所述膜厚传感器是光学式膜厚传感器或涡电流传感器。

14、一个方式为进一步具备膜厚测定器,该膜厚测定器测定所述基板的膜厚,所述膜厚测定器安装于所述研磨台。

15、一个方式提供一种研磨方法,一边使支承研磨垫的研磨台旋转,一边通过研磨头将基板按压于所述研磨垫的研磨面来研磨所述基板,一边研磨所述基板,一边生成转矩波形,该转矩波形表示用于使所述基板相对于所述研磨面相对移动所需的马达的驱动电流,将所述转矩波形输入阶差消除预测模型,从所述阶差消除预测模型输出所述基板的表面的阶差消除指标。

16、一个方式为所述阶差消除预测模型是如下学习完成模型:一边将训练用基板研磨至消除其表面的阶差,一边生成多个训练用转矩波形,该训练用转矩波形表示用于使所述训练用基板相对于所述研磨面相对移动所需的马达的驱动电流,通过使用包含所述多个训练用转矩波形的训练数据来执行机器学习,从而构建该学习完成模型。

17、一个方式为所述训练数据进一步包含过去使用所述研磨垫研磨的基板的数量,除了所述转矩波形之外,还将过去使用所述研磨垫研磨的基板的数量输入所述阶差消除预测模型。

18、一个方式为所述研磨方法进一步包含如下内容:将所述转矩波形输入研磨终点预测模型,从所述研磨终点预测模型输出所述基板的研磨终点指标。

19、一个方式为所述研磨方法进一步包含如下内容:将所述基板在虚拟空间内虚拟地研磨,生成所述基板的虚拟膜厚形貌图。

20、(发明效果)

21、采用本发明时,本实施方式的研磨装置根据基板w的表面形状变更决定研磨中的基板w膜厚时利用的关系式。再者,研磨装置比较研磨中生成的转矩波形与研磨前所取得的参考转矩波形,来决定变更上述关系式的时刻。由此,即使基板在表面有凹凸阶差时,仍可精确测定研磨中的基板的膜厚。结果,可使膜厚的均匀性、终点检测性能提高。

- 还没有人留言评论。精彩留言会获得点赞!