极片加工设备、电池生产线及极片加工设备的控制方法与流程

本技术涉及电池生产,尤其涉及一种极片加工设备、电池生产线及极片加工设备的控制方法。

背景技术:

1、随着锂电池行业的飞速发展,对动力电池优质产能的需求越来越高。模切和分切作为生产二次电池的极片的关键工序,其生产效率、加工的产品合格率等对最终生产的二次电池的成本有很大的影响。相关技术中,有关模切和分切的设备投资数量多,设备的占地面积大。需要一种布局更合理、占地面积更小、生产效率更高,并且可以提高产品合格率的极片加工设备。

技术实现思路

1、本技术提供一种极片加工设备、电池生产线及极片加工设备的控制方法。在提高生产效率的同时,还可以提高对极片加工的合格率。

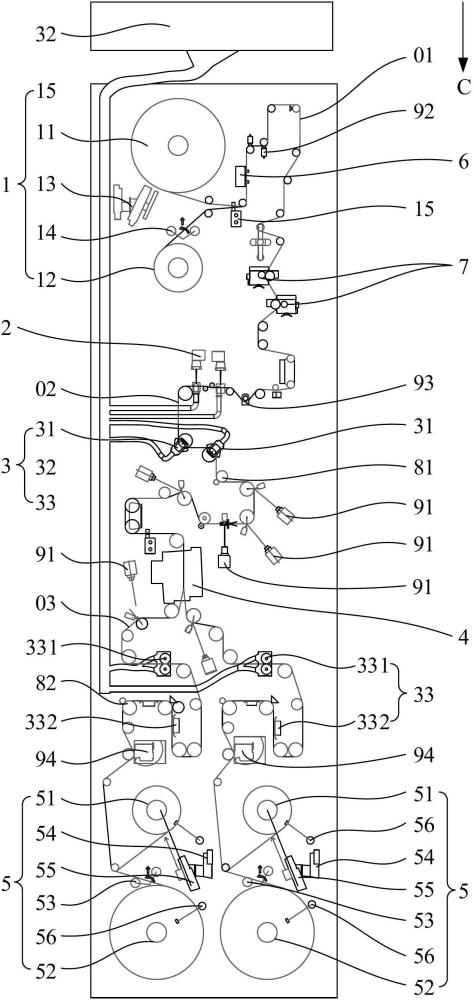

2、本技术的第一方面提供一种极片加工设备,极片加工设备包括:放卷机构、极耳成型机构、回收机构和分切机构;其中,放卷机构用于承载卷绕的待加工极片;极耳成型机构设置在待加工极片的延展路径上,用于对待加工极片进行切割;回收机构设置在已切割极片的延展路径上,且位于极耳成型机构的远离放卷机构的一侧,回收机构用于清除对待加工极片进行切割后形成的废料;在沿已切割极片的延展路径上,分切机构设置在回收机构的远离极耳成型机构的一侧,分切机构用于对已切割极片进行分切。

3、本技术提供的极片加工设备,由于设置有放卷机构,可以通过放卷机构承载卷绕为膜卷的待加工极片,也可以将卷绕为膜卷的待加工极片通过放卷机构展开为带状的待加工极片。并且在沿待加工极片的延展路径上设置有极耳成型机构,可以通过极耳成型机构对待加工极片进行切割,以在待加工极片上切割形成极耳。而且在已切割极片的延展路径上设置有回收机构,可以通过回收机构对粘连在已切割极片上的废料进行强制分离,以减小废料随已切割极片运动,而使极耳产生变形,或使已切割极片发生断带的风险。同时,在已切割极片的延展路径上还设置有分切机构,可以通过分切机构对已切割极片进行分切,以使已切割极片分切为至少两条已分切极片。

4、相比于相关技术,本技术在沿待加工极片的延展路径上,依次设置有极耳成型机构和分切机构,可以分别依次对待加工极片进行切割和分切,这样可以在一个设备中对待加工极片进行连续的切割和分切,从而可以提高对极片进行加工的生产效率,而且还可以减小该极片加工设备所占用的空间。同时在极耳成型机构和分切机构之间设置有回收机构,通过回收机构对粘连的废料进行强行分离,以减小废料对已切割极片产生的不良影响,从而可以提高对极片进行加工的合格率。

5、在本技术的一种可能的实现方式中,回收机构包括风刀机构,风刀机构包括风刀支架、风刀辊轴和风刀本体;其中,风刀辊轴转动安装在风刀支架上,已切割极片贴合在风刀辊轴上运动;风刀本体安装在风刀支架上,风刀本体上具有相连通的出风口和进风口,在沿风刀辊轴的轴向方向上,出风口由已切割极片的中心朝向已切割极片上的极耳,进风口用于与气源连接。

6、由于在风刀支架上转动设置有风刀辊轴,在已切割极片经过风刀机构的过程中,可以通过风刀辊轴对已切割极片进行承托,以此使已切割极片以固定的路径绕风刀辊轴稳定地向下一个工位运动。同时,在风刀支架上设置有风刀本体,可以将风刀本体与高压气源连接;并使风刀本体的出风口由已切割极片的中心朝向已切割极片的极耳,这样可以通过气流将附着在极耳上的废料吹离极耳,使废料与极耳分离,以减小未与极耳分离的废料对极耳的影响。

7、在本技术的一种可能的实现方式中,风刀机构还包括导流件、仿形罩和负压管路;其中,导流件沿风刀辊轴的径向方向套设在风刀辊轴上,且位于风刀辊轴上的极耳的远离出风口的一侧;仿形罩安装在风刀支架上,且与导流件相对位,仿形罩具有吸入口和排出口,吸入口的形状与导流件的形状相适配,且位于出风口吹出的气流的流动路径上,排出口与负压管路的一端连接。

8、由于在风刀机构的风刀辊轴上设置有导流件,可以通过导流件引导被气流吹离极耳的废料的运动路径。并且设置有与导流件紧邻的仿形罩,可以使经过导流件的废料进入仿形罩内,以通过仿形罩对废料进行收集。同时,在仿形罩的排出口连接有负压管路,可以通过负压管路使仿形罩的吸入口处产生负压,有利于废料进入到仿形罩内,而且可以通过负压管路将进入仿形罩内的废料运送至存放位置。

9、在本技术的一种可能的实现方式中,回收机构还包括压缩组件,压缩组件与负压管路上远离仿形罩的一端连接,压缩组件用于压缩和容置废料。

10、由于在回收机构中设置有压缩组件,并将压缩组件与风刀机构的负压管路连接,可以使通过负压管路运送的废料进入到压缩组件中;并且可以通过压缩组件对废料进行压缩,以减小废料所占空间,这样有利于对废料进行储存,可以提高压缩组件对废料的容置量。

11、在本技术的一种可能的实现方式中,极片加工设备还包括第一检测组件,在沿已切割极片的延展路径上,第一检测组件设置在风刀机构的远离极耳成型机构的一侧,第一检测组件用于获取已切割极片的图像数据。

12、由于在沿已切割极片的延展路径上还设置有第一检测组件,可以通过第一检测组件获取经过风刀机构进行清理的已切割极片的图像数据,从而可以根据获取的图像数据,判断已切割极片的加工质量是否合格。

13、在本技术的一种可能的实现方式中,极片加工设备还包括第一标记组件,在沿已切割极片的延展路径上,第一标记组件设置在第一检测组件的远离风刀机构的一侧,第一检测组件与第一标记组件电联接,第一检测组件还用于根据废品区域信息向第一标记组件发送标记指令,标记指令用于控制第一标记组件对已切割极片上的废品区域进行标记。

14、由于在极片加工设备中设置有与第一检测组件电联接的第一标记组件,可以通过第一标记组件在已切割极片上的废品区域做出标记,从而便于在后续加工步骤中对包含废品区域的已切割极片进行处理,进而可以减小不合格的已切割极片被用于制造电芯的风险。

15、在本技术的一种可能的实现方式中,分切机构包括第一支撑座、第二支撑座、第一刀轴、第二刀轴、分切刀和调整组件;其中,在沿第一刀轴的径向方向上,第一支撑座和第二支撑座连接;第一刀轴转动设置在第一支撑座上,第二刀轴转动设置在第二支撑座上,且第一刀轴和第二刀轴同向设置;第一刀轴和第二刀轴上分别设置有相适配的分切刀;调整组件设置在第一支撑座和第二支撑座之间,在沿第一刀轴的径向方向,调整组件用于调整第一支撑座和第二支撑座之间的距离。

16、由于在分切机构中设置有第一支撑座和第二支撑座,可以将第一刀轴和第二刀轴分别安装在第一支撑座和第二支撑座上,便于对两个刀轴进行安装。并且在第一支撑座和第二支撑座之间设置有调整组件,可以通过调整组件调整第一支撑座和第二支撑座之间的距离,从而可以调整第一刀轴和第二刀轴之间的距离。这样将不同直径的分切刀安装在第一刀轴和第二刀轴上,也可以通过调整组件调整两个分切刀,以使两个分切刀相对位,进而可以提升分切机构的适用性。

17、在本技术的一种可能的实现方式中,调整组件包括调整件和锁紧件;调整件滑动设置在第一支撑座和第二支撑座之间,锁紧件安装在第一支撑座或第二支撑座上,锁紧件与调整件抵接,在锁紧件相对第一支撑座向靠近或远离调整件的方向运动的过程中,锁紧件能够带动调整件相对第一支撑座运动,以调整第一支撑座和第二支撑座之间的距离。

18、由于将调整件滑动设置在第一支撑座和第二支撑座之间,可以使调整件相对第一支撑座运动,以改变第一支撑座和第二支撑座之间的距离。同时,将锁紧件安装在第一支撑座或第二支撑座上,可以通过锁紧件带动调整件运动,以便于使调整件相对第一支撑座运动;而在调整好第一支撑座和第二支撑座之间的距离之后,还可以通过锁紧件使调整件相对第一支撑座固定而不能自由运动,从而可以使第一支撑座和第二支撑座之间的距离保持恒定。

19、在本技术的一种可能的实现方式中,分切机构还包括分切定位组件,分切定位组件安装在第一支撑座和/或第二支撑座上,分切定位组件用于限制第二支撑座相对第一支撑座的位置。

20、由于在第一支撑座和/或第二支撑座上安装有分切定位组件,可以通过分切定位组件限制第二支撑座相对第一支撑座的位置,如限制第二支撑座相对第一支撑座在沿第一刀轴的轴向方向上的位置,从而可以提高第一支撑座和第二支撑座的安装精度,并可以减小第二支撑座相对第一支撑座产生不必要的运动的风险,从而可以提高对分切刀安装的精度。

21、在本技术的一种可能的实现方式中,分切机构还包括测量件,测量件的一端连接在第一支撑座上,另一端连接在第二支撑座上,测量件用于测量第一支撑座和第二支撑座之间的间距。

22、由于在第一支撑座和第二支撑座之间设置有测量件,在对第一支撑座和第二支撑座之间的距离进行调整的过程中,可以通过测量件实时反馈第一支撑座和第二支撑座之间的距离数值,便于快速、准确地对第一支撑座和第二支撑座之间的间距进行调整。

23、在本技术的一种可能的实现方式中,回收机构还包括清除机构,在沿已分切极片的延展路径上,清除机构设置在分切机构的远离放卷机构的一侧,清除机构与压缩组件连接,清除机构用于清除已分切极片上的杂质,压缩组件用于压缩和容置杂质。

24、由于在沿已分切极片的延展路径上,在分切机构的后端设置有清除机构,可以通过清除机构对粘附在已切割极片上的杂质等进行清除,以使已切割极片保持清洁,从而可以提高采样该已切割极片制造的电芯的质量。

25、在本技术的一种可能的实现方式中,极片加工设备还包括多个驱动机构,多个驱动机构设置在已切割极片的延展路径上,驱动机构用于带动已切割极片或已分切极片向远离极耳成型机构的方向运动。

26、由于在沿已切割极片的延展路径上设置有多个驱动机构,一方面可以通过驱动机构带动已切割极片或已分切极片运动,可以使已切割极片或已分切极片到达下一个加工机构的位置;另一方面可以通过控制相邻的两个驱动机构的驱动力的大小,以控制位于相邻的两个驱动机构之间的已切割极片或已分切极片的张力的大小,进而可以提升相连续的待加工极片、已切割极片和已分切极片的运动路径的稳定性。

27、在本技术的一种可能的实现方式中,极片加工设备还包括收卷机构,在沿已分切极片的延展路径上,收卷机构设置在分切机构的远离回收机构的一侧,收卷机构用于卷绕已分切极片。

28、由于在已分切极片的延展路径上设置有收卷机构,可以通过收卷机构对已分切极片进行自动卷绕收集,以使已分切极片形成为极片膜卷,从而便于对完成各个加工工艺的待加工极片进行存放和使用。

29、在本技术的一种可能的实现方式中,收卷机构包括第一收卷组件、第二收卷组件和收卷换卷组件;其中,第一收卷组件和第二收卷组件均设置在已分切极片的延展路径上,收卷换卷组件设置在第一收卷组件和第二收卷组件之间,收卷换卷组件用于引导已分切极片向第一收卷组件或第二收卷组件运动,以通过第一收卷组件或第二收卷组件对已分切极片进行卷绕。

30、由于在收卷机构中设置有第一收卷组件和第二收卷组件,并在第一收卷组件和第二收卷组件之间设置有收卷换卷组件,可以通过收卷换卷组件将已分切极片引导至第一收卷组件或第二收卷组件,从而可以对已分切极片进行连续的卷绕,而不需要在一个收卷组件完成对一个极片膜卷的卷绕之后,停止加工设备来更换极片膜卷,进而可以提高对待加工极片的加工效率。

31、在本技术的一种可能的实现方式中,收卷机构还包括定形组件,定形组件设置在第一收卷组件和第二收卷组件之间,定形组件用于向极片膜卷上设置定形件,以通过定形件对极片膜卷的末端裁断边进行固定,极片膜卷通过第一收卷组件或第二收卷组件对已分切极片卷绕形成。

32、由于在第一收卷组件和第二收卷组件之间设置有定形组件,可以通过定形组件在完成卷绕的极片膜卷上设置定形件,以通过定形件对极片膜卷上的末端裁断边进行固定,从而可以减小极片膜卷松散或散开的风险。

33、在本技术的一种可能的实现方式中,收卷机构还包括定形检测组件,定形检测组件与定形组件电联接,定形检测组件用于获取末端裁断边在极片膜卷上的位置信息,并根据位置信息向定形组件发送定位指令,定位指令用于控制定形组件设置定形件。

34、由于在收卷机构中设置有与定形组件电联接的定形检测组件,可以通过定形检测组件获取极片膜卷上的末端裁断边的位置信息,从而可以根据位置信息向定形组件发送定位指令,可以控制定形组件运动至与末端裁断边对位的位置,进而可以将定形件设置在末端裁断边上,以此能够提高将定形件设置在极片膜卷上的位置的准确性。

35、在本技术的一种可能的实现方式中,收卷机构还包括抵压组件,在与第一收卷组件和第二收卷组件分别对应的位置均设置有抵压组件,抵压组件用于压紧抵接在第一收卷组件和第二收卷组件上的极片膜卷上。

36、由于对每一个收卷组件都设置有一个抵压组件,在通过第一收卷组件或第二收卷组件对已切分极片进行卷绕的过程中,可以将抵压组件压紧抵接在极片膜卷上,从而可以提高对已分切极片卷绕的平整性。

37、在本技术的一种可能的实现方式中,在垂直待加工极片的延展路径上,放卷机构和收卷机构位于待加工极片的第一侧,回收机构、极耳成型机构和分切机构位于待加工极片的第二侧,第一侧和第二侧为待加工极片的相对的两侧。

38、由于将放卷机构、收卷机构和极片加工设备中的其他机构分别设置在待加工极片的两侧,可以使上下料区域与人工可以操作的区域分别位于不相连接的两个区域,这样可以提高操作的安全性。

39、在本技术的一种可能的实现方式中,放卷机构包括第一放卷组件、第二放卷组件和放卷换卷组件;其中,第一放卷组件和第二放卷组件均设置在待加工极片的延展路径上,放卷换卷组件设置在第一放卷组件和第二放卷组件之间,放卷换卷组件用于引导第一放卷组件上的待加工极片向靠近第二放卷组件上的待加工极片运动,或引导第二放卷组件上的待加工极片向靠近第一放卷组件上的待加工极片运动。

40、由于在放卷机构中设置有第一放卷组件和第二放卷组件,并在第一放卷组件和第二放卷组件之间设置有放卷换卷组件,可以通过放卷换卷组件将一个放卷组件上的待加工极片引导至另一个放卷组件上的待加工极片,则可以向极片加工设备连续不断地提供待加工极片。并且可以将第一放卷组件和第二放卷组件中的一个作为缓存位,以放置待加工极片。

41、在本技术的一种可能的实现方式中,放卷机构还包括连接组件,连接组件设置在第一放卷组件和第二放卷组件之间,连接组件用于向第一放卷组件或第二放卷组件上的待加工极片设置连接件,连接件用于连接第一放卷组件上的待加工极片和第二放卷组件上的待加工极片。

42、由于在第一放卷组件和第二放卷组件之间设置有连接组件,可以通过连接组件向第一放卷组件或第二放卷组件上的待加工极片设置连接件,从而在放卷换卷组件的引导下,可以将第一放卷组件和第二放卷组件上的待加工极片连接在一起。

43、在本技术的一种可能的实现方式中,放卷机构还包括放卷检测件,放卷检测件分别与第一放卷组件和第二放卷组件电联接,放卷检测件用于检测待加工极片在延展路径上的侧移位置,并根据侧移位置向第一放卷组件或第二放卷组件发送纠偏指令,纠偏指令用于控制第一放卷组件或第二放卷组件在沿第一放卷组件的轴向方向上运动。

44、由于在放卷机构中设置有放卷检测件,可以通过放卷检测件检测待加工极片在延展路径上是否产生侧移。在确定待加工极片产生侧移的情况下,可以向第一放卷组件或第二放卷组件发送纠偏指令,以控制第一放卷组件或第二放卷组件在沿第一放卷组件的轴向方向上运动,从而可以带动待加工极片回归至预设路径上,进而可以减小待加工极片受到侧向拉力而被拉断的风险,并可以使待加工极片始终沿固定的延展路径运动。

45、在本技术的一种可能的实现方式中,极片加工设备还包括接带机构,在沿待加工极片的延展路径上,接带机构设置在放卷机构和极耳成型机构之间,接带机构用于对断裂的待加工极片进行连接。

46、由于在放卷机构和极耳成型机构之间设置有接带机构,通过接带结构便于手动对断裂的待加工极片进行连接。

47、在本技术的一种可能的实现方式中,极片加工设备还包括第二检测组件,在沿待加工极片的延展路径上,第二检测组件设置在放卷机构和极耳成型机构之间,第二检测组件用于获取待加工极片的质量信息。

48、由于在放卷机构和极耳成型机构之间设置有第二检测组件,可以通过第二检测组件获取待加工极片的质量信息,在确定待加工极片存在质量缺陷的情况下,可以及时对存在质量缺陷的待加工极片进行处理,从而可以减小质量不合格的极片进入到后续的电池加工工序中的风险。

49、在本技术的一种可能的实现方式中,极片加工设备还包括加强机构,在沿待加工极片的延展路径上,加强机构设置在极耳成型机构的靠近放卷机构的一侧,加强机构用于在待加工极片上的极耳区域制备加强部,极耳区域包括待加工极片上通过切割形成极耳的区域。

50、由于在极耳成型机构的靠近放卷机构的一侧设置有加强机构,可以通过加强机构在待加工极片上的极耳区域制备加强部,从而可以使经过极耳成型机构的待加工极片的极耳区域具有较高的强度。

51、在本技术的一种可能的实现方式中,极片加工设备还包括第三检测组件,在沿待加工极片的延展路径上,第三检测组件设置在极耳成型机构的靠近放卷机构的一侧,第三检测组件用于检测经过第三检测组件的待加工极片的长度。

52、由于在极耳成型机构的靠近放卷机构的一侧设置有第三检测组件,可以通过第三检测组件检测经过极耳成型机构进行切割的已切割极片的长度,可以及时获知得到的已切割极片的长度数据。

53、本技术的第二方面提供一种电池生产线,电池生产线包括:上述任意一项提供的极片加工设备、涂布设备、电芯卷绕设备和搬运设备;其中,涂布设备用于在集流体上涂布活性浆料,以形成待加工极片;电芯卷绕设备用于将隔离件和已切割极片卷绕形成电芯;搬运设备用于将待加工极片搬运至放卷机构上。

54、由于在电池生产线中设置有极片机构设备,可以提高对极片的生产效率,还可以提高对极片加工的合格率,从而可以提高对电池进行加工的效率和合格率。

55、本技术的第三方面提供一种极片加工设备的控制方法,极片加工设备包括放卷机构、极耳成型机构、回收机构和分切机构;极片加工设备的控制方法包括:响应于加工指令,控制放卷机构执行放卷动作,以使得承载于放卷机构上的卷绕的待加工极片沿延展路径延展开;控制极耳成型机构对待加工极片进行切割,以使待加工极片上形成极耳;控制回收机构对切割待加工极片形成的废料进行收集和存储;控制分切机构对已切割极片进行分切,以使已切割极片分切为至少两条已分切极片。

56、由于响应于加工指令,控制放卷机构执行放卷动作,可以使极片加工设备准确地执行各个加工动作,并可以使位于放卷机构上卷绕的待加工极片按照预设的速度展开为带状的待加工极片。并且控制极耳成型机构对待加工极片进行切割,可以在已切割极片上形成形状和位置准确的极耳。而且在极耳成型机构对待加工极片进行切割的过程中,控制回收机构对废料进行收集和存储,可以通过回收机构对粘连在已切割极片上的废料进行强制分离,以减小废料随已切割极片运动,而使极耳产生变形,或使已切割极片发生断带的风险。同时,控制分切机构对已切割极片进行分切,可以使已切割极片分切为至少两条已分切极片,从而可以得到制造电芯所需的极片。因此,本技术提供的极片加工设备的控制方法,通过控制极耳成型机构和分切机构对待加工极片依次进行切割和分切,可以提高对极片进行加工的生产效率;通过控制回收机构对粘连的废料进行强行分离,可以减小废料对已切割极片产生的不良影响,从而可以提高对极片进行加工的合格率。

57、在本技术的一种可能的实现方式中,放卷机构包括第一放卷组件、第二放卷组件、放卷换卷组件和连接组件;控制放卷机构执行放卷动作,以使得承载于放卷机构上的卷绕的待加工极片能够沿延展路径延展开,包括:控制连接组件向第一放卷组件或第二放卷组件中的一个上的第一待加工极片上设置连接件;控制放卷换卷组件引导第一待加工极片向靠近第一放卷组件或第二放卷组件中的另一个上的第二待加工极片的方向运动,直至第一待加工极片通过连接件与第二待加工极片连接为一体。

58、由于控制连接组件向第一放卷组件或第二放卷组件中的一个上的第一待加工极片上设置连接件,并控制放卷换卷组件引导第一待加工极片向靠近第二待加工极片的方向运动,可以使备用的第一待加工极片与即将用完的第二待加工极片连接为一体,从而可以通过第二待加工极片将第一待加工极片带入极片加工设备的加工机构中,进而可以使该极片加工设备持续地对待加工极片进行加工,有利于提高极片加工设备的使用效率和对待加工极片的加工效率。

59、在本技术的一种可能的实现方式中,回收机构包括通过负压管路连接的风刀机构和压缩组件;控制回收机构对切割待加工极片形成的废料进行收集和存储,包括:控制风刀机构向待加工极片上的极耳区域吹出气流,以通过气流将废料带入负压管路中;控制压缩组件对经过负压管路进行压缩组件中的废料进行压缩,以减小废料的体积,并存储体积减小后的废料。

60、由于控制风刀机构向待加工极片上的极耳区域吹出气流,可以将气流作为动力源,便于将粘连的废料的与已切割极片进行分离。同时,控制压缩组件对收集的废料进行压缩,可以减小废料的体积,便于对废料进行存储和执行后续的处理工艺。

61、在本技术的一种可能的实现方式中,极片加工设备还包括收卷机构和驱动机构;极片加工设备的控制方法,包括:控制收卷机构对已分切极片进行卷绕,以形成极片膜卷;控制驱动机构带动已切割极片和/或已分切极片向靠近收卷机构的方向运动,其中,控制收卷机构和驱动机构以不同的扭矩转动,以使得已分切极片受到的张力大于已切割极片所受到的张力。

62、由于控制收卷机构对已分切极片进行卷绕,可以使带状的已分切极片形成为极片膜卷,以便于对极片膜卷进行存储和运输。同时,控制收卷机构和驱动机构以不同的扭矩转动,可以使极片膜卷受到较大的张力,有利于使极片膜卷卷绕的更为整齐和规则;并且可以使已切割极片和待加工极片受到较小的张力,可以减小已切割极片和待加工极片断带的风险。

- 还没有人留言评论。精彩留言会获得点赞!