一种准连续巴条激光器封装结构及其封装方法与流程

本发明涉及半导体封装,具体涉及一种准连续巴条激光器封装结构及其封装方法。

背景技术:

1、目前,随着应用领域对半导体激光器光功率密度要求越来越高,单个准连续半导体激光器芯片(行业统称准连续bar条)的出光功率,决定了整个准连续半导体激光器的光功率密度,因此,在实际生产和使用中,提升单个准连续半导体激光器芯片的出光功率的需求越来越急切。准连续半导体激光器在工作过程中,随着准连续半导体激光器出光功率的提升,激光器随之产生更高的热量,产生的热量需要通过高导热材料散走,否则会出现激光器烧毁情况,严重影响激光器的可靠性和寿命。

2、基于此现有技术提出通过采用钨铜电极、陶瓷基板和铜制热沉进行封装实现芯片的散热,如cn112821188a公开了一种泵浦激光器封装结构及封装方法,属于半导体激光器叠阵封装技术领域,封装结构包括mini巴条、钨铜热沉、aln陶瓷片、散热热沉和电极,mini巴条和钨铜热沉焊接组成巴条阵列,巴条阵列通过aln陶瓷片焊接在散热热沉上,电极通过电极绝缘片封装到散热热沉两端。本发明封装的泵浦激光器发光面积与晶体端面相匹配,发出的光能够完全进入所要泵浦的晶体棒中,解决了多余的光照射在晶体侧面或者其他位置导致的产热问题。

3、如cn208707070u公开了一种多巴条半导体激光器封装结构,包括:散热热沉、凹槽ⅰ、ain陶瓷片组、n+1个热沉、巴条、绝缘片以及电极。一次实现了多个巴条的高集成度封装在提高峰值功率的同时减小了激光器体积,满足了某些特殊条件下的使用要求。由于ain陶瓷片组是采用两个边缘陶瓷片及若干中央ain陶瓷片拼接形成,有效释放了焊接封装时引入的应力,避免了巴条开裂,提高了封装合格率。整个封装过程中实现了无铟化封装,避免了铟焊料带来的热疲劳问题,提高了产品可靠性。

4、然而,上述封装结构针对1000w/芯片的准连续芯片,采用钨铜电极和陶瓷基板焊接的方式,瞬时热量很大,半导体激光器会出现热量的积累,容易出现准连续芯片或激光器烧毁的情况。针对此情况,急需要实现高功率准连续半导体激光器在工作过程产生的热量高效散失的封装结构。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种准连续巴条激光器封装结构及其封装方法,以解决针对高功率1000w/芯片激光器散热效率低的问题。

2、为达此目的,本发明采用以下技术方案:

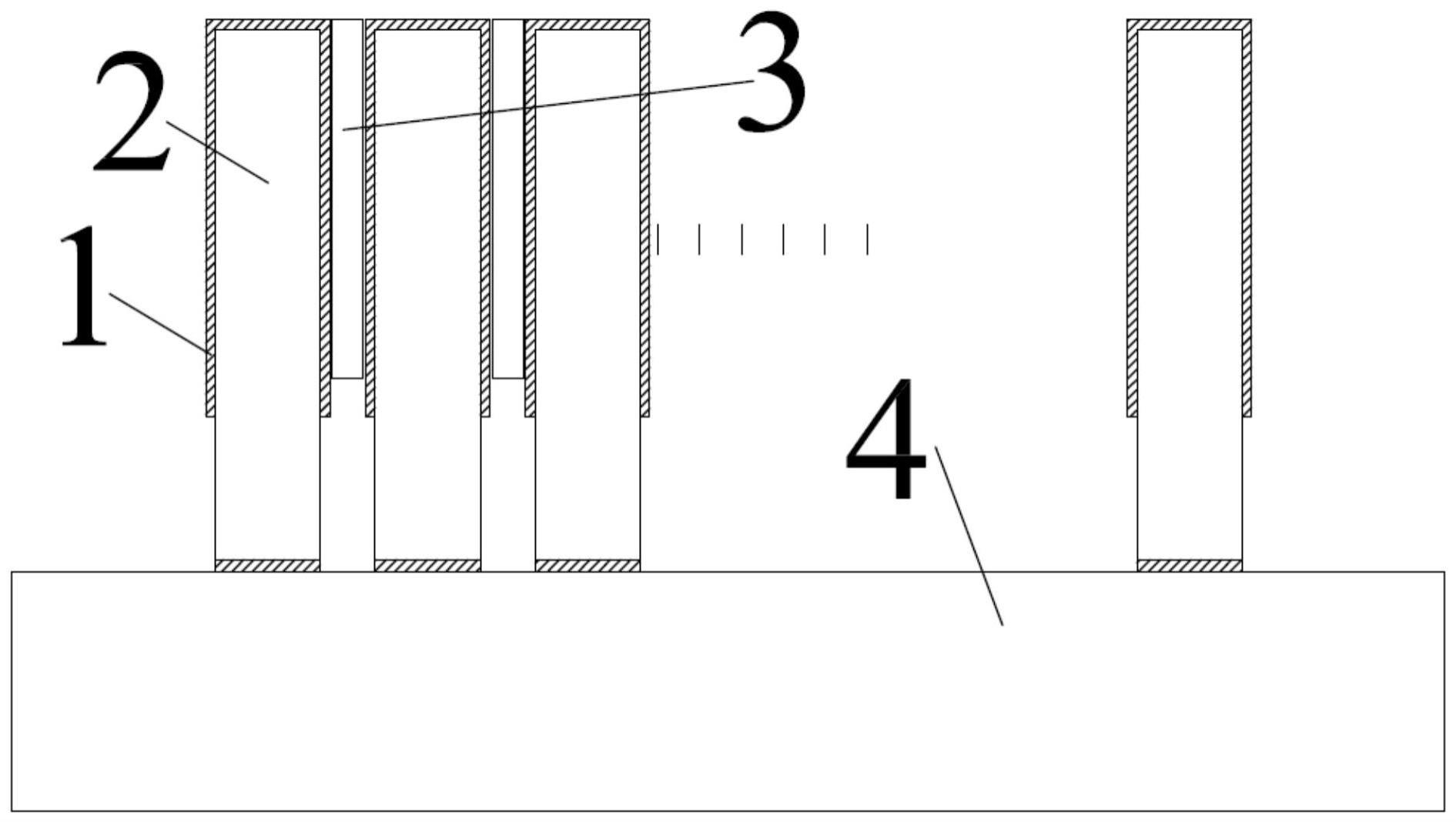

3、第一方面,本发明提供了一种准连续巴条激光器封装结构,所述准连续巴条激光器封装结构包括热沉、设置于所述热沉上的电极及与所述电极相连接的芯片;

4、所述电极的顶部、底部和设置所述芯片的表面均依次设置有金属层和金层;

5、所述金属层的厚度>所述金层的厚度;

6、所述金属层的厚度为40-70μm。

7、本发明提供的封装结构,通过对电极和芯片间的连接关系重新设计,解决了针对高功率1000w/芯片激光器散热效率低的问题,这是因为采用具有金属化层的电极,去掉了类似钨铜电极和陶瓷基板的焊接面,降低了高功率准连续半导体激光器工作过程的热阻,具有更高的导热性能,提升了结构的散热性能;同时电极底面为镀金面,保证了电极底部与热沉的焊接,确保高功率准连续半导体激光器工作时,产生的热量通过电极快速传递到热沉上。

8、本发明中,封装结构中电极和芯片的数量可以对应设置多个,也可以是一个,依据实际选择即可。

9、本发明中,所述电极的顶部、底部和设置所述芯片的表面均依次设置有金属层和金层;即电极的顶部,底部,设置所述芯片的表面,均设置特定的厚度的金属层和金层。

10、本发明中,所述金属层的厚度为40-70μm,例如可以是40μm、42μm、44μm、46μm、50μm、52μm、54μm、56μm、58μm、60μm、62μm、64μm、66μm、68μm或70μm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。当金属层的厚度过厚时,在电极与芯片焊接过程中,金属层产生的应力会拉裂芯片。当金属层过薄时,激光器在工作过程中会出现芯片甚至整个激光器烧毁情况。

11、作为本发明优选的技术方案,所述金属层包括铜层。

12、作为本发明优选的技术方案,所述金层的厚度为0.5-0.6μm,例如可以是0.5μm、0.51μm、0.52μm、0.53μm、0.54μm、0.55μm、0.56μm、0.57μm、0.58μm、0.59μm或0.6μm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

13、作为本发明优选的技术方案,所述电极的材质包括金刚石。

14、优选地,所述热沉的材质包括金刚石。

15、第二方面,本发明提供了一种如第一方面所述准连续巴条激光器封装结构的封装方法,所述封装方法包括:

16、(1)依据所述准连续巴条激光器封装结构在电极对应表面依次设置金属层和金层;

17、(2)将步骤(1)得到的电极和芯片进行第一焊接,之后将焊接后的电极和芯片进行第二焊接设置于热沉上。

18、作为本发明优选的技术方案,步骤(1)所述金属层的设置方式包括电镀。

19、作为本发明优选的技术方案,步骤(1)所述金层的设置方式包括蒸镀。

20、本发明中,所述金属层和金层的设置可以采用电镀等常规的镀层方式实现金属层的设置,如采用电镀、蒸镀、溅射等时可以非蒸镀部位进行遮蔽然后进行镀层的设置。镀层的设置方式对本发明最终效果的实现并无影响,采用本领域中常规镀层设置方式设置本发明所需的镀层即可保证本发明的效果。

21、作为本发明优选的技术方案,步骤(2)所述第一焊接的方式包括采用金锡焊料进行焊接。

22、本发明中,所述第一焊接中可以采用ausn20焊料在300-310℃下进行焊接,例如可以是300℃、300.5℃、301.5℃、302℃、302.5℃、303℃、303.5℃、304℃、304.5℃、305℃、305.5℃、306℃、306.5℃、307℃、307.5℃、308℃、308.5℃、309℃、309.5℃或310℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

23、作为本发明优选的技术方案,步骤(2)所述第二焊接的方式包括采用锡银铜焊料进行焊接。

24、本发明中,所述第二焊接中可以采用锡银铜焊料(sn96.5ag3.0cu0.5)在240-250℃下进行焊接,例如可以是240-250℃,例如可以是240℃、240.5℃、241℃、241.5℃、242℃、242.5℃、243℃、243.5℃、244℃、244.5℃、245℃、245.5℃、246℃、246.5℃、247℃、247.5℃、248℃、248.5℃、249℃、249.5℃或250℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。还可以是采用铟含量在180-200℃之间进行焊接,例如可以是180℃、181℃、182℃、183℃、184℃、185℃、186℃、187℃、188℃、189℃、190℃、191℃、192℃、193℃、194℃、195℃、196℃、197℃、198℃、199℃或200℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

25、作为本发明优选的技术方案,所述封装方法包括:

26、(1)依据所述准连续巴条激光器封装结构在电极对应表面依次设置金属层和金层;所述金属层的设置方式包括电镀;所述金层的设置方式蒸镀;

27、(2)将步骤(1)得到的电极和芯片进行第一焊接,之后将焊接后的电极和芯片进行第二焊接设置于热沉上;所述第一焊接的方式包括采用金锡焊料进行焊接;所述第二焊接的方式包括采用锡银铜焊料进行焊接。

28、与现有技术方案相比,本发明具有以下有益效果:

29、本发明提供的封装组件,通过金刚石电极和金刚石热沉作为高功率准连续半导体激光器的封装基材,在高功率准连续半导体激光器工作时,保证了激光器的可靠性和寿命。

- 还没有人留言评论。精彩留言会获得点赞!