一种金属互连线制备方法

本发明属于半导体,特别涉及一种金属互连线制备方法。

背景技术:

1、金属互连线的制备方法是半导体工艺中重要的组成部分,因为集成电路中的器件必须通过后端工艺中的互连线连接起来才能组成电路。目前硅器件上,常用的金属互连线有铝、铜、钨等。对于铜、钨等难以刻蚀的金属普遍采用的是双大马士革工艺,而对于成熟的铝金属互连线的制备方法采用的是湿法刻蚀工艺或干法刻蚀工艺。

2、湿法刻蚀工艺是半导体中常用的刻蚀工艺,湿法刻蚀效率高,刻蚀选择比高,对衬底材料比较温和,不会损伤衬底材料。但湿法刻蚀是各向同性刻蚀,侧向腐蚀会导致图形变形或过刻蚀等问题。

3、干法刻蚀工艺可将基片上的金属或材料刻蚀形成所需的形状。干法刻蚀是各向异性刻蚀,且金属的干法刻蚀的挥发物被排气系统带走而不会有残留沾污。目前干法刻蚀工艺已成熟应用于半导体工艺,例如“approaches for patterning of aluminum”(frank,we.

4、microelectronic engineering.1997.33(1-4),pp.85-100)中提到的多种金属铝干法刻蚀工艺。以及中国专利cn108109996b采用干法刻蚀工艺选择性刻蚀钝化层形成插塞孔。

5、然而对于脆弱的二维材料、有机半导体、钙钛矿等,干法刻蚀工艺会在一定程度上破坏衬底材料的结构,进而影响衬底材料的性能,尤其对原子级厚度的二维材料影响更大,高能刻蚀气体会直接破坏二维材料,导致器件失效。

技术实现思路

1、本发明所要解决的技术问题是提供一种金属互连线制备方法,以克服现有技术中采用干法刻蚀工艺制备金属互连线会破坏衬底材料的缺陷。

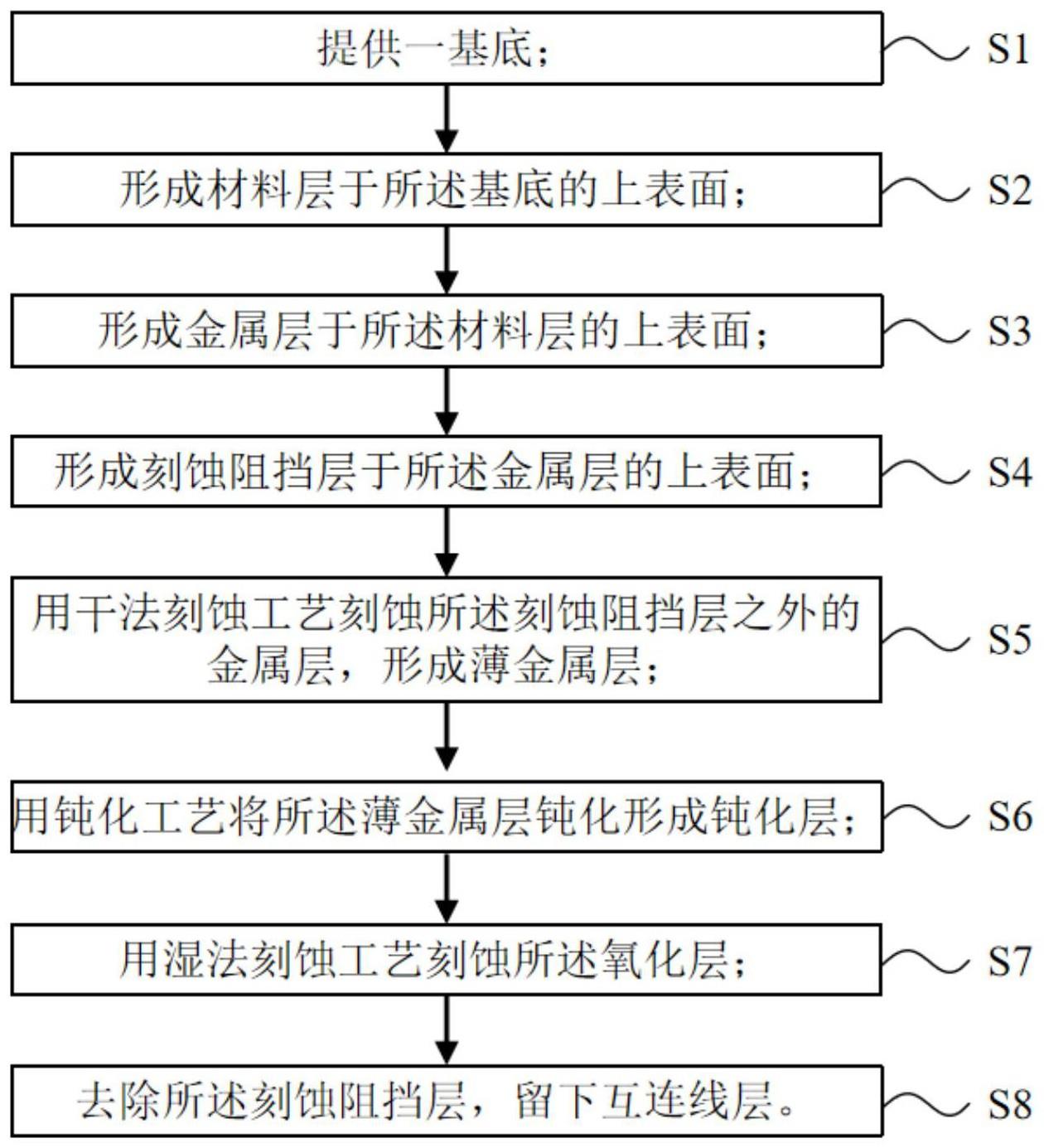

2、本发明提供一种金属互连线制备方法,包括:

3、(1)提供一基底,在基底的上表面形成材料层;

4、(2)在材料层的上表面形成金属层,在金属层的上表面需要金属互联线的区域形成刻蚀阻挡层;

5、(3)采用干法刻蚀工艺刻蚀所述刻蚀阻挡层之外的金属层,形成薄金属层;

6、(4)用钝化工艺将所述薄金属层钝化形成钝化层;

7、(5)用湿法刻蚀工艺选择性刻蚀所述钝化层;

8、(6)去除所述刻蚀阻挡层,留下互连线层。

9、优选地,所述步骤(1)中基底为刚性基底或柔性基底。

10、优选地,所述刚性基底包括锗层、硅层、锗硅层、碳化硅层、铜层、镍层、陶瓷层及玻璃层中的一种或几种。

11、优选地,所述柔性基底包括聚乙烯醇、聚酯、聚酰亚胺、聚萘二甲酯乙二醇酯、纸片、纺织材料中的一种或几种。

12、优选地,所述步骤(1)中材料层包括二维材料、有机半导体、钙钛矿中的一种或几种。

13、优选地,所述二维材料包括石墨烯、二硫化钼、二硒化钨、六方氮化硼中的一种或几种。

14、优选地,所述有机半导体包括花菁、酞菁、聚苯胺、聚吡咯中的一种或几种。

15、优选地,所述钙钛矿包括钛酸钙、锰酸镧、碘化铅甲胺中的一种或几种。

16、优选地,所述步骤(1)中材料层的形成方法包括物理气相沉积法、化学气相沉积法、外延生长法、氧化还原法、辅助转移法中的一种或几种。

17、优选地,所述步骤(2)中金属层包括铝、铁、铬、钛、钼、钨、镁、锑、碲中的一种或几种。

18、优选地,所述步骤(2)中金属层的形成方法包括物理气相沉积法、化学气相沉积法、原子层沉积法中的一种或几种。

19、优选地,所述物理气相沉积法包括热蒸发法、电子束蒸发法、磁控溅射法中的一种或几种。

20、优选地,所述化学气相沉积法包括等离子增强化学气相沉积法。

21、优选地,所述原子层沉积法包括等离子增强原子层沉积法。

22、优选地,所述步骤(2)中刻蚀阻挡层的形成方式包括紫外光刻胶、电子束光刻胶、硬掩膜工艺中的一种或几种。

23、优选地,所述紫外光刻胶包括紫外正性光刻胶s1800系列、紫外负性光刻胶su-8系列、紫外光刻反转胶az5214中的一种或几种。

24、优选地,所述电子束光刻胶包括电子束正性光刻胶pmma和/或电子束负性光刻胶hsq。

25、优选地,所述硬掩膜工艺包括金属镍掩膜、金属铬掩膜、氮化钛掩膜、氮化硅掩膜、二氧化硅掩膜中的一种或几种。

26、上述涉及的刻蚀阻挡层材料可根据刻蚀速率、刻蚀膜厚进行选择和调整,配合不同厚度金属互连线的需求。

27、优选地,所述步骤(3)中干法刻蚀工艺包括离子束刻蚀、反应离子刻蚀、感应耦合等离子刻蚀中的一种或几种。

28、优选地,所述离子束刻蚀的气体源为氦气he、氩气ar中的一种或两种。

29、优选地,所述反应离子刻蚀和感应耦合等离子刻蚀需根据刻蚀不同金属选择不同气体源。

30、优选地,所述步骤(3)中薄金属层厚度为10-20nm。

31、优选地,所述步骤(4)中钝化工艺包括自然氧化工艺、阳极氧化工艺、化学钝化工艺中的一种或几种。

32、优选地,所述自然氧化工艺可根据需求改变温度、气压、氧气浓度等工艺条件。

33、优选地,所述阳极氧化工艺可根据需求改变电解液、外加电流、阴极板等工艺条件。

34、优选地,所述化学钝化工艺可根据不同金属选择对应的气相或液相的酸碱钝化液。

35、优选地,所述步骤(4)中钝化层包括氧化铝、氧化锑、氧化碲中的一种或几种。

36、优选地,所述步骤(4)中钝化层厚度为10-20nm。

37、优选地,所述步骤(5)中湿法刻蚀工艺采用四甲基氢氧化铵tmah作为蚀刻液,硅酸h2sio3为缓蚀剂。tmah属强碱溶液,与氧化铝能反应生成偏铝酸盐,偏铝酸盐易溶于水因此容易去除,且tmah与所述基底1、所述材料层2、所述刻蚀阻挡层4不发生反应。通过在溶液中添加适量硅酸形成的硅酸胶体,可与铝金属表面发生反应形成铝硅酸盐,铝硅酸盐沉积在铝金属的表面从而阻止进一步的腐蚀。

38、上述含有硅酸的tmah溶液ph值小于等于12.5时,溶液会选择性腐蚀钝化层(比如氧化铝),腐蚀速率最高为13.8nm/min,对钝化层和金属层(例如铝金属)的选择比最高为1.6。如果含有硅酸的tmah溶液ph值大于12.5时,溶液会对氧化铝和铝金属迅速腐蚀。

39、优选地,所述步骤(6)中去除所述刻蚀阻挡层采用有机溶剂、无机溶剂、超声清洗中的一种或几钟。

40、优选地,所述有机溶剂包括丙二醇甲醚醋酸酯(pgmea)、甲基异丁基酮(mibk)、n-甲基吡咯烷酮(nmp)、丙酮(acetone)中的一种或几种。

41、优选地,所述无机溶剂包括氢氟酸(hf)、缓冲氢氟酸(bhf)中的一种或几种。

42、上述刻蚀阻挡层去除方法主要根据选择的刻蚀阻挡层决定,不同的刻蚀阻挡层需配合不同的去除方法。

43、本发明采用干法刻蚀加湿法刻蚀制备金属互连线,是通过在基底(比如锗基基底)的材料层(比如石墨烯)的上表面先行沉积金属层(比如铝电极层),利用电子束负性光刻胶曝光及显影等方法形成刻蚀阻挡层。然后用离子束刻蚀等方法在刻蚀阻挡层之外的区域进行干法刻蚀,将金属层减薄至10nm厚度。再采用钝化工艺,比如在常温常压的大气环境中放置让薄层的铝金属自然氧化形成氧化铝。之后用有选择比的蚀刻液,即通过添加硅酸胶体来调节ph值的低浓度tmah溶液,选择性地腐蚀钝化层(比如氧化铝)。最后利用有机或无机溶剂去除刻蚀阻挡层,达到在基底的材料层的上表面制备铝互连线层的目的。

44、有益效果

45、本发明能够方便地在目标衬底上进行金属互连线制作,在获得边缘陡峭的金属线条的同时,减小干法刻蚀过程对目标衬底材料的损伤,保持材料的本征特性,有利于提升所制作器件的电学特性,扩展了金属互连线在二维材料、有机半导体、钙钛矿等脆弱材料的应用范围。所以,本发明有效避免了脆弱材料在器件制备工艺过程中的缺点,提升了器件制备的稳定性和可靠性而具有高度产业利用价值。

- 还没有人留言评论。精彩留言会获得点赞!