半导体结构的制作方法

本发明涉及半导体,尤其涉及一种半导体结构。

背景技术:

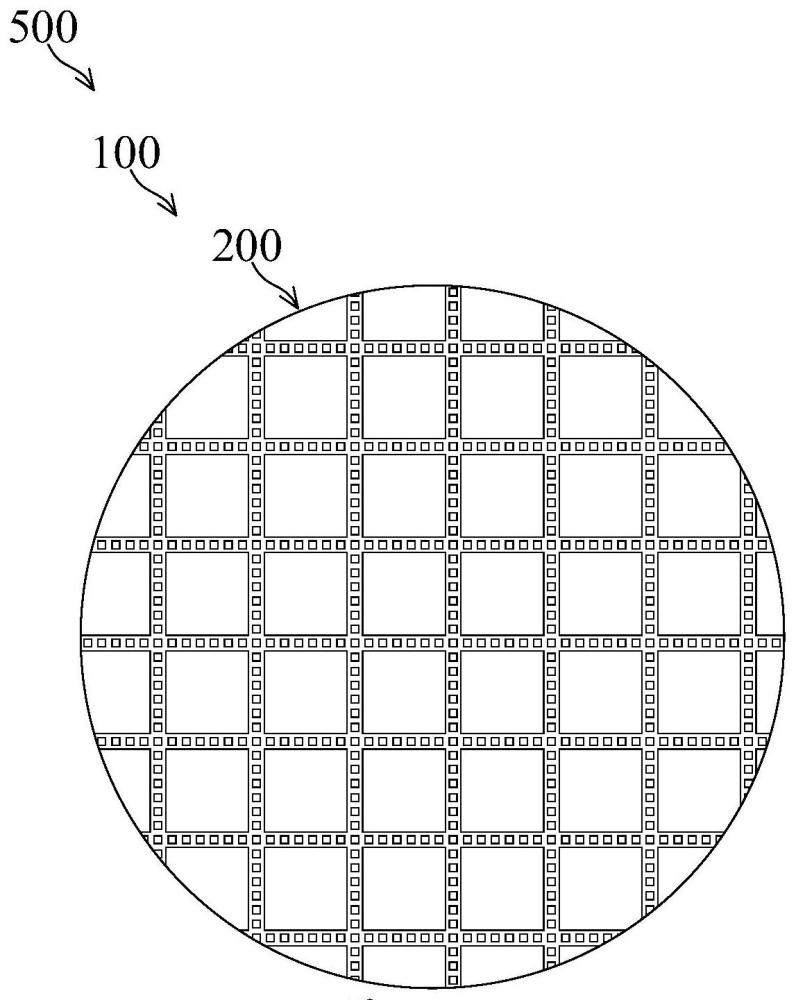

1、在集成电路制造工艺期间,集成电路(integrated circuit,ic)晶粒形成在单个半导体晶圆(semiconductor wafer)上。集成电路晶粒排列成阵列,其间具有划线区域(scribe line area)。此外,还提供划线区域来放置测试键(test key),以测试半导体晶圆的不同特性,从而维持和保证装置质量。在半导体晶圆上制造集成电路晶粒之后,使用分割工艺(singulation process)沿划线区域分离(分割)集成电路晶粒以用于后续封装工艺。然而,当划线的尺寸缩小时,分割工艺可能会对集成电路晶粒造成损坏。

2、因此,需要一种新颖的测试键结构。

技术实现思路

1、为解决上述问题,本发明提供了一种半导体结构,以解决上述问题。

2、根据本发明的第一方面,公开一种半导体结构,包括:

3、半导体晶圆,具有衬底,所述衬底具有划线区域、第一晶粒区域和第二晶粒区域,其中所述第一晶粒区域和所述第二晶粒区域被沿着第一方向延伸的所述划线区域分隔开;以及

4、测试结构,设置于所述划线区域内,包括:

5、测试装置,具有与在所述第一晶粒区域或所述第二晶粒区域中制造的半导体装置相似的物理特性;以及

6、第一测试焊盘,电连接到所述测试装置,其中所述第一测试焊盘的相邻边缘部分与所述第一晶粒区域之间的第一距离在所述第一方向上逐渐变化。

7、进一步的,所述第一距离从所述第一测试焊盘的中心区域向外围区域逐渐增大。从而使得测试结构的第一测试焊盘的分布区域的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

8、进一步的,所述第一测试焊盘具有圆角或钝角。从而减少因直角或锐角导致的激光热分布的突变而可能会对相邻晶粒区域造成热效应。热效应可能导致晶粒区域边界处的裂纹、剥落或分层,并损害最终晶粒的可靠性。因此本发明的方案可以减轻该热效应,提高晶粒的可靠性。

9、进一步的,所述第一测试焊盘的形状包括具有四个以上边的多边形、椭圆形或圆形。以满足不同的设计需求。

10、进一步的,在平面图中,所述第一测试焊盘具有2重旋转对称性,即围绕所述第一测试焊盘的几何中心旋转180度(对称)。使第一测试焊盘具有更好的结构稳定性。

11、进一步的,所述第一测试焊盘具有沿着所述第一方向的第一尺寸,其中所述第一尺寸沿着与所述第一方向不同的第二方向逐渐变化。从而使得测试结构的第一测试焊盘的分布区域的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

12、进一步的,在平面图中,所述第一尺寸在最靠近所述第一晶粒区域的位置处具有最小值。从而使得测试结构的第一测试焊盘的分布区域的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

13、进一步的,所述第一测试焊盘具有沿着所述第二方向的第二尺寸,其中所述第二尺寸沿着所述第一方向逐渐变化。从而使得测试结构的第一测试焊盘的分布区域的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

14、进一步的,所述第一测试焊盘从所述第一测试焊盘的中心区域向外围区域逐渐变细。从而使得测试结构的第一测试焊盘的分布区域的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

15、进一步的,所述第二尺寸在平面图中最靠近所述测试装置的位置处具有最小值。从而使得测试结构的第一测试焊盘的分布区域的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

16、进一步的,所述第一测试焊盘具有至少一个边缘,所述边缘具有与所述第一晶粒区域的第一边缘相交的延长线,并且其中所述延长线与所述第一晶粒区域的第一边缘之间的角度是锐角。从而避免产生直角,避免因直角带来的负面的热效应。

17、进一步的,所述测试结构还包括:

18、第二测试焊盘,沿所述第一方向布置在所述第一测试焊盘旁边,其中所述第一测试焊盘和所述第二测试焊盘的相邻边缘部分之间的第二距离在不同于第一方向的第二方向上逐渐变化。从而满足不同的设计需求。

19、进一步的,所述第二距离从所述第一测试焊盘的中心区域向外围区域逐渐增大。从而使得测试结构的第一测试焊盘和第二测试焊盘的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

20、进一步的,在平面图中,所述测试装置设置在所述第一测试焊盘和所述第二测试焊盘之间。以满足不同的测试需求。

21、进一步的,在平面图中,所述测试装置的分布区域朝着所述第一测试焊盘逐渐变细。从而使得测试装置的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

22、进一步的,所述测试装置的所述分布区域和所述第一晶粒区域的相邻边缘部分之间的第三距离在所述第一方向上逐渐变化。从而使得测试装置和第一晶粒区域的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

23、根据本发明的第二方面,公开一种半导体结构,包括:

24、半导体晶圆,具有衬底,所述衬底具有划线区域、第一晶粒区域和第二晶粒区域,其中所述第一晶粒区域和所述第二晶粒区域被沿着第一方向延伸的划线区域分开;以及

25、测试结构,设置在划线区域中且位于第一晶粒区域和第二晶粒区域之间,包括:

26、测试装置,具有与在所述第一晶粒区域或所述第二晶粒区域中制造的半导体装置相似的物理特性;以及

27、第一测试焊盘,电连接到所述测试装置,其中所述第一测试焊盘在平面图中朝着所述测试装置逐渐变细。在激光开槽工艺期间,测试结构的测试装置和第一测试焊盘的分布区域的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度,以减轻对相邻晶粒区域的侧壁的热影响,减少了可能导致的晶粒区域边界处的裂纹、剥落或分层,因此提高了所得晶粒的可靠性。

28、进一步的,在平面图中,所述第一测试焊盘朝着所述第一晶粒区域和所述第二晶粒区域逐渐变细。从而使得测试结构的第一测试焊盘的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

29、进一步的,所述第一测试焊盘与所述第一晶粒区域之间的第一距离在所述第一方向上从所述第一测试焊盘的中心区域到外围区域逐渐增大。从而使得测试结构的第一测试焊盘的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

30、进一步的,所述第一测试焊盘具有圆角或钝角。从而减少因直角或锐角导致的激光热分布的突变而可能会对相邻晶粒区域造成热效应。热效应可能导致晶粒区域边界处的裂纹、剥落或分层,并损害最终晶粒的可靠性。因此本发明的方案可以减轻该热效应,提高晶粒的可靠性。

31、进一步的,所述第一测试焊盘的形状包括具有多于四个边的多边形、椭圆形或圆形。以满足不同的设计需求。

32、进一步的,所述测试结构还包括:

33、第二测试焊盘沿第一方向布置在第一测试焊盘旁边,其中第一测试焊盘和第二测试焊盘的相邻边缘部分之间的第二距离从第一测试焊盘的中心区域到外围区域逐渐增大。从而使得测试结构的第一测试焊盘和第二测试焊盘的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

34、进一步的,还包括:

35、互连结构,形成在所述衬底和所述测试结构上,其中所述第一测试焊盘和所述第二测试焊盘是所述互连结构的最顶层导电层的部分。以进行部件之间的电性互连。

36、进一步的,所述测试装置的分布区域与所述第一晶粒区域之间的第三距离在所述第一方向上从所述分布区域的几何中心到边界逐渐增大。从而使得测试装置的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度。

37、根据本发明的第三方面,公开一种半导体结构,包括:

38、半导体晶圆,具有衬底,所述衬底具有划线区域、第一晶粒区域和第二晶粒区域,其中所述第一晶粒区域和所述第二晶粒区域被沿着第一方向延伸的划线区域分开;以及

39、测试结构,设置于所述划线区域中,包括:

40、测试装置,具有与在所述第一晶粒区域或所述第二晶粒区域中制造的半导体装置相似的物理特性;以及

41、第一测试焊盘,电连接到所述测试装置,其中所述第一测试焊盘与所述第一晶粒区域之间的第一距离在所述第一方向上从所述第一测试焊盘的中心区域到外围区域逐渐增大。

42、进一步的,还包括:

43、第二测试焊盘,沿所述第一方向布置在所述第一测试焊盘旁边并电连接到所述测试装置,其中,所述第一测试焊盘和所述第二测试焊盘的相邻边缘部分之间的第二距离在基本垂直于所述第一方向的第二方向上逐渐变化。

44、进一步的,所述第二距离从所述第一测试焊盘的中心区域到外围区域逐渐增大。

45、进一步的,所述第一测试焊盘具有圆角或钝角。

46、进一步的,所述第一测试焊盘的形状包括具有多于四个边的多边形、椭圆形或圆形。

47、进一步的,所述测试装置的分布区域与所述第一晶粒区域之间的第三距离在所述第一方向上从所述分布区域的几何中心到边界逐渐增大。

48、本发明的半导体结构由于包括:半导体晶圆,具有衬底,所述衬底具有划线区域、第一晶粒区域和第二晶粒区域,其中所述第一晶粒区域和所述第二晶粒区域被沿着第一方向延伸的所述划线区域分隔开;以及测试结构,设置于所述划线区域内,包括:测试装置,具有与在所述第一晶粒区域或所述第二晶粒区域中制造的半导体装置相似的物理特性;以及第一测试焊盘,电连接到所述测试装置,其中所述第一测试焊盘的相邻边缘部分与所述第一晶粒区域之间的第一距离在所述第一方向上逐渐变化。采用本发明的方案,在激光开槽工艺期间,测试结构的第一测试焊盘的分布区域的几何形状可以导致晶圆划线区域内的激光热分布的更平滑的梯度,以减轻对相邻晶粒区域的侧壁的热影响,减少了可能导致的晶粒区域边界处的裂纹、剥落或分层,因此提高了所得晶粒的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!