一种电池制造方法和系统与流程

本技术涉及电池,尤其涉及一种电池制造方法和系统。

背景技术:

1、传统的电池组柔性制造产线一般都是专业定制的,其功能目的性极强,当产线要调整生产产品时,整个产线需清线、清除物料及换新物料、更换设备夹抓载具、重调机械手设备关键点位等,且整个换型过程需要在产线停线的情况下完成。

2、相关技术中,在电池组柔性制造产线的各工站均完成原产品型号的生产后,各个工站开始切换夹具,生成新产品。但是此过程导致切换工具的时间长,从而使得换型效率低。

技术实现思路

1、本技术实施例提供一种电池制造方法和系统,能够提高整个电池产线的换型效率。

2、本技术的技术方案是这样实现的:

3、本技术实施例提供一种电池制造方法,应用于电池制造系统,所述电池制造系统包括:控制器和生产设备,所述方法包括:

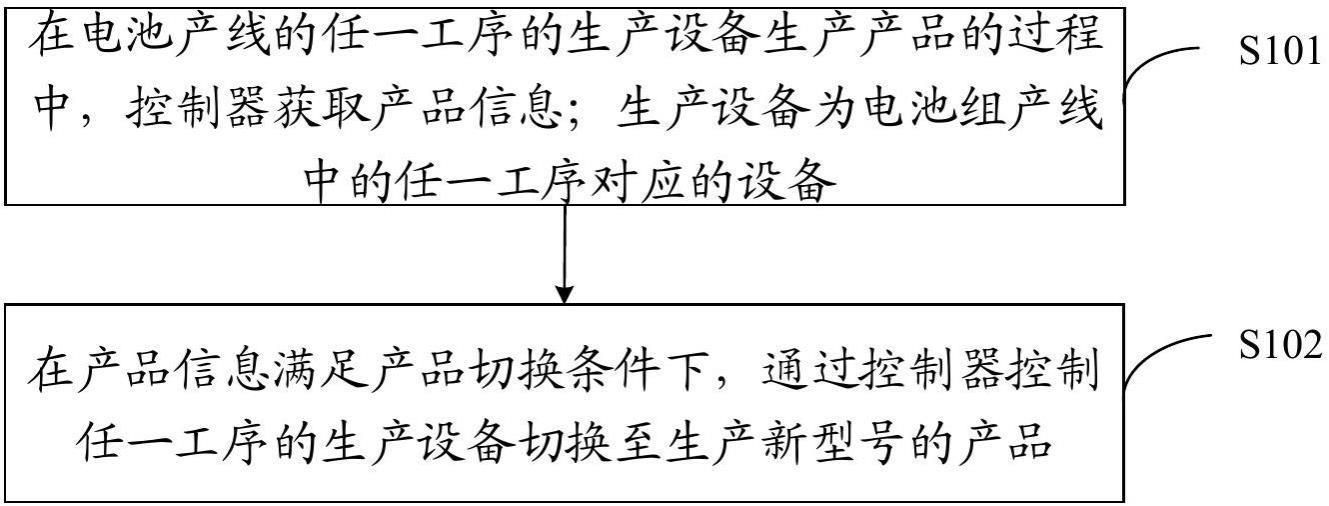

4、在电池产线的任一工序的生产设备生产产品的过程中,控制器获取产品信息;所述生产设备为电池组产线中的任一工序对应的设备;

5、在所述产品信息满足产品切换条件下,通过所述控制器控制任一工序的所述生产设备切换至生产新型号的产品。

6、上述方案中,所述在电池产线的任一工序的生产设备生产产品的过程中,控制器获取产品信息,包括:

7、在电池产线的第一工序的生产设备生产产品的过程中,通过第一工序的生产设备进行进出站的校验,获取所述第一工序的生产设备的生产的产品不重复的统计数量;

8、通过所述第一工序的生产设备将所述产品不重复的统计数量传输至所述控制器。

9、可以理解的是,在电池产线的第一工序的生产设备生产过程中,通过第一工序的生产设备的进出站校验,获取第一工序的生产设备的生产的产品不重复的统计数量,便于后续更新工单需求数量,提高产线的换型效率。

10、上述方案中,所述在电池产线的任一工序的生产设备生产产品的过程中,控制器获取产品信息,包括:

11、在电池产线的第二工序的生产设备生产产品的过程中,控制器获取第二工序对应的产品的型号信息码。

12、可以理解的是,在电池产线的第二工序的生产设备生产过程中,获取产品的型号信息码,可以便于后续根据产品的型号信息码进行电池产线的切换,从而提高产线的换型效率。

13、上述方案中,所述电池产线包括:电池包产线和电池模组产线;所述第一工序包括:电池模组产线中的电芯上料和模组绝缘测试、电池包产线中的下箱体上线、下箱体涂胶、模组自动入箱、模组拧紧、母线焊接、上盖拧紧、气密测试、电性能测试和模组打包下线中的至少一种;所述电池制造系统还包括:生产控制设备所述方法还包括:

14、通过生产控制设备下发第一工序的工单需求数量;

15、所述在所述产品信息满足产品切换条件下,通过所述控制器控制任一工序的所述生产设备切换至生产新型号的产品,包括:

16、若所述第一工序的生产设备的所述统计数量与所述工单需求数量一致,则通过所述控制器触发切换产品请求至生产控制设备;

17、通过所述生产控制设备响应所述切换产品请求,下发新型号的产品信息至所述控制器;

18、通过所述控制器,基于所述新型号的产品信息,控制所述第一工序的生产设备切换工夹具,供所述第一工序的生产设备切换生产新型号的产品。

19、可以理解的是,在第一工序的生产设备的统计数量与工单需求数量一致时,触发切换产品请求至生产控制设备;接收生产控制设备根据切换产品请求下发的新型号的产品信息;基于新型号的产品信息,控制当前生产设备切换工夹具,供第一工序的生产设备切换生产新型号的产品。此过程中,由于第一工序的生产设备不等待下游的生产设备完成后续生产,直接进行切换至生产新型号的产品,可以提高整个电池产线的换型效率。

20、上述方案中,所述生产设备包括:第一托盘,所述第一托盘上粘贴有电子标签;第二工序包括:电池模组产线中的电芯侧面贴胶、电芯大面贴胶、电芯预堆叠和电芯加压成组中的至少一种;所述方法还包括:

21、通过所述控制器将所述新型号的产品信息写入第一托盘的电子标签中;所述第一托盘为所述第一工序的生产设备切换工夹具后,首次到达所述第一工序的托盘;

22、在所述第一托盘到达第一工序的下游的第二工序的情况下,在所述第二工序的生产设备的生产过程中,所述控制器获取产品的型号信息码。

23、可以理解的是,将新型号的产品信息写入第一托盘的电子标签中;在第一托盘到达第一工序的生产设备的下游的第二工序的情况下,在第二工序的生产设备生产过程中,获取产品的型号信息码,可以便于后续根据产品的型号信息码确定进行电池产线的切换,从而提高整个电池产线的换型效率。

24、上述方案中,所述生产设备还包括:传感器;所述控制器获取产品的型号信息码,包括:

25、通过传感器读取到达所述第二工序的生产设备的当前托盘的电子标签,或者读取到达所述第二工序的生产设备的第一托盘的电子标签,获取产品的型号信息码;

26、通过所述第二工序的生产设备将所述产品的型号信息码传输至所述控制器。

27、可以理解的是,通过传感器读取到达第二工序的生产设备的当前托盘的电子标签,或者第一托盘的电子标签,获取产品的型号信息码,便于后续根据产品的型号信息码确定进行电池产线的切换,从而提高整个电池产线的换型效率。

28、上述方案中,所述在所述产品信息满足产品切换条件下,所述控制器控制任一工序的所述生产设备切换至生产新型号的产品,包括:

29、若所述产品的型号信息码与历史型号信息码不一致,则通过控制器控制所述第二工序的所述生产设备切换工夹具,供所述第二工序切换至生产新型号的产品。

30、可以理解的是,在产品的型号信息码与历史型号信息码不一致的情况下,控制第二工序的生产设备切换工夹具,供第二工序的生产设备切换至生产新型号的产品,由于第二工序的生产设备不等待下游的生产设备完成后续生产,直接进行切换至生产新型号的产品,可以提高整个电池产线的换型效率。

31、上述方案中,所述方法还包括:

32、在电池产线的第一工序的生产设备生产产品的过程中,通过所述第一工序的生产设备进行进出站的校验,确定所述第一工序的不良产品数量和所述第一工序的翻修产品数量;

33、将所述第一工序的不良产品数量发送至所述生产控制设备;

34、通过所述生产控制设备基于所述第一工序的不良产品数量、下游工序的不良产品数量、所述第一工序的翻修产品数量以及所述下游工序的翻修产品数量、所述第一工序的工单需求数量,确定更新后的工单需求数量;

35、将所述更新后的工单需求数量传输至所述控制器;

36、通过所述控制器判断所述更新后的工单需求数量和产品信息是否满足产品切换条件,控制所述第一工序的生产设备切换至生产新型号的产品。

37、可以理解的是,在生产工序的第一工序的生产设备生产过程中,通过第一工序的生产设备的进出站校验,确定第一工序的不良产品数量和第一工序的翻修产品数量。接收生产控制设备基于第一工序的不良产品数量、下游工序的不良产品数量、第一工序的翻修产品数量以及下游工序的翻修产品数量、第一工序的生产设备的工单需求数量,确定更新后的工单需求数量。根据更新后的工单需求数量和产品信息是否满足产品切换条件,控制第一工序的生产设备切换至生产新型号的产品,由于第一工序的生产设备不等待下游的生产设备完成后续生产,直接进行切换至生产新型号的产品,可以提高整个电池产线的换型效率。

38、上述方案中,通过所述生产控制设备基于所述第一工序的不良产品数量、下游工序的不良产品数量、所述第一工序的翻修产品数量以及所述下游工序的翻修产品数量、所述第一工序的工单需求数量,确定更新后的工单需求数量,包括:

39、通过所述生产控制设备接收所述控制器发送的下游工序的不良产品数量和所述下游工序的翻修产品数量;

40、通过所述生产控制设备根据所述第一工序的工单需求数量、所述第一工序的不良产品数量、所述下游工序的不良产品数量、所述第一工序的翻修产品数以及所述下游工序的翻修产品数量,确定所述第一工序的更新后的工单需求数量。

41、可以理解的是,接收控制器发送的第一工序的不良产品数量、第一工序的翻修产品数、下游工序的不良产品数量和下游工序的翻修产品数量;根据第一工序的工单需求数量、第一工序的不良产品数量、下游工序的不良产品数量、第一工序的翻修产品数以及下游工序的翻修产品数量,确定第一工序的生产设备的更新后的工单需求数量。将第一工序的生产设备的更新后的工单需求数量发送至控制器,以使控制器基于产品信息是否满足与第一工序的生产设备的更新后的工单需求数量有关的产品切换条件,控制第一工序的生产设备切换至生产新型号的产品,以提高整个电池产线的换型效率。

42、上述方案中,所述通过所述生产控制设备根据所述第一工序的工单需求数量、所述第一工序的不良产品数量、所述下游工序的不良产品数量、所述第一工序的翻修产品数以及所述下游工序的翻修产品数量,确定所述第一工序的所述更新后的工单需求数量,包括:

43、通过所述生产控制设备对所述第一工序的工单需求数量、所述第一工序的不良产品数量和所述下游工序的不良产品数量进行和运算,得到运算结果;

44、通过所述生产控制设备将所述运算结果、所述第一工序的翻修产品数以及所述下游工序的翻修产品数量进行差运算,确定所述第一工序的所述更新后的工单需求数量。

45、可以理解的是,对第一工序的生产设备的工单需求数量、第一工序的不良产品数量和下游工序的不良产品数量进行和运算,得到运算结果,将运算结果、第一工序的翻修产品数以及下游工序的翻修产品数量进行差运算,确定更新后的工单需求数量,可以准确的确定生产产品的数量,节约资源。

46、本技术实施例提供一种电池制造系统,包括:所述电池制造系统包括:至少一个控制器、至少一个生产设备和生产控制设备;所述生产设备为电池组产线中的任一工序对应的设备;

47、每一控制器与每一生产设备连接;其中,控制器的数量、生产设备的数量均与工序的数量一致;

48、所述至少一个控制器与所述生产控制设备连接;

49、所述至少一个生产设备,用于采用提供的物料,根据对应的控制器下发的原始产品型号,生产所述电池组的各自工序的产品;

50、所述生产控制设备,用于下发产品信息至控制器;

51、所述至少一个控制器,用于在电池产线的任一工序的生产设备生产产品的过程中,在所述产品信息满足产品切换条件下,控制任一工序的所述生产设备切换至生产新型号的产品。

52、本技术实施例提供一种电池制造方法,电池制造方法应用于电池制造系统,电池制造系统包括:控制器和生产设备,方法包括:在电池产线的任一工序的生产设备生产产品的过程中,控制器获取产品信息;生产设备为电池组产线中的任一工序对应的设备;在产品信息满足产品切换条件下,通过控制器控制任一工序的生产设备切换至生产新型号的产品。上述方案中,由于电池产线的任一工序的生产设备,在产品信息满足产品切换条件下,即开始切换至生产新型号的产品,可以减少型号切换造成的在制件物料浪费。同时,由于任一工序的生产设备不用等待下游生产设备完成后续生产,在产品信息满足产品切换条件下,直接进行切换至生产新型号的产品,减少了各个工序的生产设备切换工具的时间。因此,可以提高整个电池产线的换型效率。

- 还没有人留言评论。精彩留言会获得点赞!