一种双层塑料组合绝缘的B1级电缆及其制作方法与流程

本发明涉及电缆,尤其涉及一种双层塑料组合绝缘的b1级电缆及其制作方法。

背景技术:

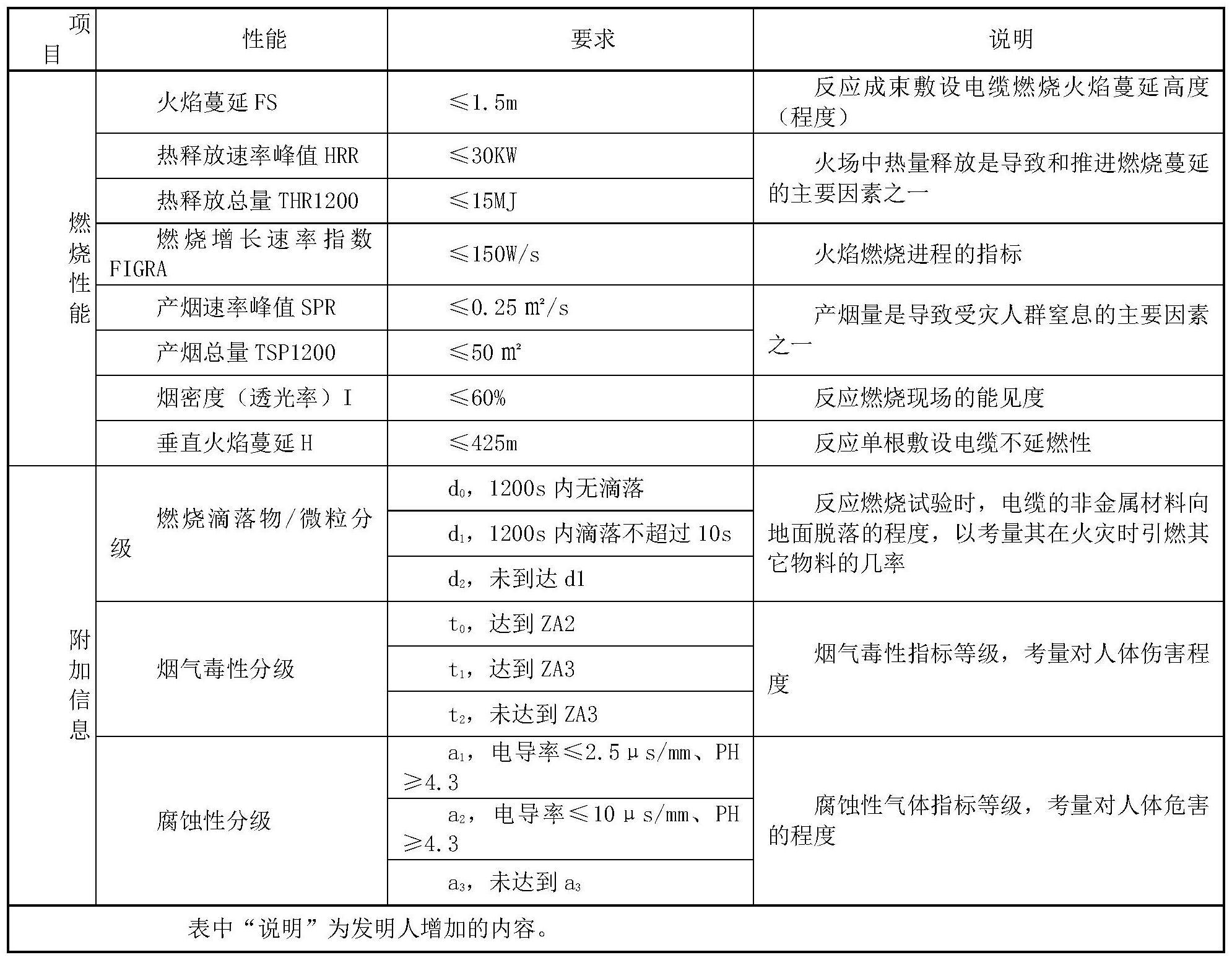

1、在重要的人口密集公共和住宅建筑(如地铁、高层住宅和商务楼、商场、剧场、体育场馆、高速公路隧道工程等)中,阻燃b1级低压多芯电缆已成为强制性使用的产品。gb31247标准规定的燃烧性能为b1级的电线电缆性能要求如表1所示:

2、表1gb31247标准规定的燃烧性能为b1级的电线电缆性能要求

3、

4、作为生产许可证管控的b1电缆,除燃烧性能要符合gb311247标准要求,其综合性能还应符合相关产品标准(控制电缆为gb/t9330标准,电力电缆为gb/t12706标准)要求。然而,与我国过去只要按产品标准规定的结构和选材生产,电缆的技术性能就能达到标准要求的传统模式不同,现行的阻燃性能b1级无卤低烟阻燃控制电缆和电力电缆(以下统称为b1级电缆)的执行标准gb31247并未规定或给出符合b1级燃烧性能要求的电缆结构和选材。同时,控制电缆产品标准和电力电缆产品标准规定的产品结构和选材,是针对除燃烧性能外的其它综合技术性能而提出的要求,并未提供燃烧性能b1级阻燃电缆结构和材料要求,鉴于以上原因,b1级电缆设计开发是我国电缆企业有史以来面临的最具挑战性、也最有创新空间的新技术开发项目。

5、国内绝大多数电缆企业生产的25mm2及以下b1级电缆都采用缆芯挤包无卤低烟阻燃聚烯烃隔氧层结构,以阻止缆芯被火焰穿透使易燃交联聚乙烯绝缘被引燃、分解和延燃,以达到b1级燃烧性能要求。缆芯挤包隔氧层结构及选材为:交联聚乙烯绝缘线芯成缆缆芯的空隙由阻燃或石棉、玻纤填充绳填充,缆芯外面绕包3~4层(每层厚度为0.2mm)阻燃包带或玻纤包带,在包带外面挤包一层(厚度为1.8~2.2mm)的无卤低烟阻燃聚烯烃隔氧层,在隔氧层外挤包一层(厚度为标准规定)的b1级专用阻燃聚烯烃护套料。25mm2及以下隔氧层结构b1级电缆虽然能够达到gb/t12706标准规定的b1级燃烧性能和产品标准(控制电缆为gb/t9330,电力电缆为gb/t12706)规定的综合技术性能要求,但仍然存在如下缺陷。第一:若缆芯挤包隔氧层严重偏心,就会造成燃烧性能达不到b1级电缆要求;第二:由于缆芯上增加了一层(厚度为1.8~2.2mm)隔氧层,使电缆外径比普通阻燃电缆外径平均增大30%以上,既使电缆材料用量增加,制造工序增加,又增大了宝贵的电缆敷设空间,增加了电缆管道和桥架等成本;第三:电缆外护套材料是采用的b1级聚烯烃专用护套料,价格都在2~3万/吨范围,比一般高阻燃聚烯烃护套料(价格在1.4~1.5万元/吨)贵许多。综合所述,隔氧层结构b1级电缆的材料成本比普通阻燃电缆平均高出40%以上,且因电缆在建筑材料造价中占比大,所以极大地增加了建筑工程成本。25mm2及以下导体隔氧层结构b1级电缆与普通阻燃电缆的材料成本和电缆外径比较如表2所示:

6、表2 25mm2及以下导体隔氧层结构b1级电缆与普通阻燃电缆的材料成本和电缆外径比较

7、

8、电缆是否能够通过b1级燃烧试验,是由燃烧三要素决定,即:供火条件、供氧条件和电缆非金属材料(如绝缘、缆芯填充与保护套、外护套)的阻燃(难燃)性能决定。而燃烧试验的供火和供氧条件是试验方法标准(gb31248等标准)严格规定的,因此,开发性价比优异的b1级电缆最有效的技术措施,有以下三个途径:①优化传统阻燃结构设计,将过去绝缘易燃的材料结构改为阻燃结构;②阻断缆芯供养通道;③提升外护套阻燃性能。以上第①种和②种技术方案是电缆行业技术攻关难题,而第③种技术方案则对降低电缆成本不利。从现有的挤包隔氧层的电缆结构可知,该类结构是在易燃的交联聚乙烯绝缘线芯绞合的缆芯外面增加了一层无卤低烟阻燃聚烯烃隔氧层,且外护套采用价格昂贵的b1级专用聚烯烃护套的基础上保护交联聚乙烯绝缘不被引燃或分解,从而使电缆的燃烧性能达到b1级电缆技术要求。由此我们可以设想,如果采用技术性能能替代交联乙烯满足产品标准要求,且具有高阻燃(难燃)性的绝缘材料,同时采取阻断缆芯供氧空隙通道措施,那就完全可以在b1级电缆结构中去除挤包的无卤低烟阻燃聚烯烃隔氧层,并采用价格低得多的常规高阻燃聚烯烃护套料,这样既使电缆的外径大大减小,降低电缆材料成本和工费,且b1级电缆燃烧性能更稳定可靠。

9、但是,我国尚没有能完全在技术性能上替代易燃的交联聚乙烯绝缘技术性能的阻燃材料,而最接近技术要求的只有阻燃交联聚烯烃。然而,我国现有的交联聚烯烃绝缘层的抗拉强度和伸长率指标很低,只能适用于无卤低烟阻燃电线的抗拉度(≥9.0n/㎜2)和伸长率(≥125%)要求,与b1级电缆产品标准(gb/t9330和gb/t12706)要求的抗拉强度(≥12.5n/㎜2)和伸长率(≥200%)的指标要求相去甚远。同时,阻燃交联聚烯烃防水性差,达不到b1级电缆产品标准要求,这也导致90℃时绝缘电阻小且达不到产品标准要求。因此,现有技术的交联聚烯烃绝缘燃烧性能虽然能够达到gb31247标准要求,但是其机械性能、吸水性和绝缘电阻均达不到b1级电缆的产品标准要求。b1级电缆产品标准规定的绝缘性能与现有交联聚烯烃绝缘性能水平比较如表3所示:

10、表3 b1级电缆产品标准规定的绝缘性能与现有交联聚烯烃绝缘性能水平比较

11、

12、

13、造成现行25mm2及以下交联聚乙烯绝缘阻燃b1级电缆上述结构成本高的主要原因是:我国现有阻燃电缆用非金属材料技术限制了阻燃b1级电缆结构设计的优化选项,另一方面我国在开发应用gb31247标准规定的阻燃b1级电缆技术还处于初级阶段,因此,通过创新性的结构设计和材料技术的进一步突破,是促进b1级阻燃电缆结构优化、成本降低最佳途径,也是电缆行业的当务之急。

技术实现思路

1、本发明的目的是针对现有挤包隔氧层结构技术条件下导体截面在25mm2及以下的b1级电缆外径大、产品结构和制造工序复杂、材料和工费成本高,敷设成本大,且易发生燃烧性能不稳定的缺陷,开发一种结构和工艺优化、外径小,产品综合成本优势突出、技术性能稳定可靠的新一代b1级电缆,以替代现有挤包隔氧层b1级电缆技术。

2、本发明的目的是采用以下技术方案实现的:一种双层塑料组合绝缘的b1级电缆,所述b1级电缆的燃烧性能符合gb31247标准、综合技术性能符合gb/t9330标准以及gb/t12706标准,且其截面在25mm2及以下,包括绝缘线芯,所述绝缘线芯采用可调式挤出配模工艺进行双层共挤的绝缘层,所述绝缘层包括内绝缘层和外绝缘层,所述内绝缘层采用交联聚乙烯,所述外绝缘层采用阻燃交联聚乙烯混合料,且所述外绝缘层的厚度大于内绝缘层的厚度,所述外绝缘层厚度占整个绝缘层厚度的85%~92%。

3、进一步的,所述阻燃交联聚乙烯混合料是以pe、poe和eva三种树酯为基材料,以纳米级金属氧化物为阻燃剂的无卤低烟阻燃交联聚乙烯混合料,其中,pe、poe和eva用量之比为6:3:1。

4、进一步的,所述内绝缘层内包覆有导体,所述导体采用铜导体。

5、进一步的,所述绝缘线芯包括一根或多根。

6、进一步的,还包括填充层,所述填充层采用新一代耐高温、耐火和具有超低热传导的玄武岩纤维绳,采用高压填充工艺将玄武岩纤维绳紧密压缩并填实绝缘线芯成缆缆芯中的空隙,阻断缆芯空气流道。

7、进一步的,在绝缘线芯成缆缆芯外重叠绕包有两个无机矿物耐火带材,组成绕包层,所述绕包层上涂覆有阻燃、降温作用的金属水化物。

8、进一步的,在绕包层的外层还设置有外护套,所述外护套采用阻燃聚烯护套料,通过可调式挤出配模工艺挤包成外护套。

9、一种双层塑料组合绝缘的b1级电缆的制作方法,采用可调式挤出配模工艺制作双层共挤的绝缘线芯以及外护套(1),所述可调式挤出配模工艺所采用可调式配模工装进行生产,所述可调式配模工装包括模芯和模盖,模芯前端设置有外承线管,所述外承线管长度为2.5mm~3mm,外承线管壁厚为0.5mm~0.7mm;模芯嘴端面与模盖定径区孔内端面之间的距离为0.4mm~0.8mm;模芯外锥角为15°~20°;模盖内锥角与模芯外锥角之差为4°~8°;模盖定径区长度为3.5mm~4.5mm;

10、模盖定径孔孔径越小,挤出压力大;模盖孔径越大,挤出压力小,挤出拉伸大,由以下计算式:

11、d=d+2δ+kt,其中,d为模盖孔径;d为模芯孔径;δ为模芯外承线管壁厚;t为双层绝缘厚度;k为常数,范围为:2.5~3.5;

12、计算得到的模盖孔径,使双层共挤绝缘出模前的熔体塑料受到的挤压和拉伸达到有效平衡。。

13、进一步的,采用主机挤出外绝缘层的阻燃交联聚乙烯混合料,采用辅机挤出内绝缘层的交联聚乙烯,并将挤出阻燃交联聚乙烯混合料和交联聚乙烯的过程分为:进料段、压缩段、均化段、机颈段和双层共挤机头段,其中各段的温度设置如下:

14、进料段:辅机加热温度为160±10℃,主机加热温度为140±10℃;

15、压缩段:辅机加热温度为175±10℃,主机加热温度为160±10℃;

16、均化段:辅机加热温度为180±10℃,主机加热温度为170±10℃;

17、机颈段:辅机加热温度为180±10℃,主机加热温度为170±10℃;

18、双层共挤机头段:辅机加热温度为185±10℃,主机加热温度为185±10℃。

19、本发明的有益效果在于:本发明将交联聚乙烯与交联聚烯烃双层塑料绝缘线芯替代原有的交联聚乙烯线芯,用于25mm2及以下阻燃b1级电缆绝缘结构中,在满足产品全部性能指标要求的同时,还极大优化了电缆结构,减少了缆芯内衬层(绕包玻纤带层数和挤包隔氧层)材料耗用,降低了外护套和电缆整体的材料成本。

- 还没有人留言评论。精彩留言会获得点赞!