一种双面隧穿钝化接触太阳能电池结构及其制备方法与流程

本发明属于光伏,涉及一种隧穿钝化接触太阳能电池结构及其制备方法,具体涉及一种双面隧穿钝化接触太阳能电池结构及其制备方法。

背景技术:

1、与单面隧穿钝化接触太阳能电池(topcon电池)结构相比,双面隧穿钝化接触太阳能电池结构具有更高的理论效率,高达28.7%,有望成为下一代主流电池。然而,现有双面隧穿钝化接触太阳能电池结构中,在电池正面构建隧穿钝化接触结构时,在非金属化区域未形成隧穿钝化接触结构,因而非金属化区域仍然复合仍然相对较高,与此同时,若在正面采用隧穿钝化接触结构,则正面非金属化区域的掺杂多晶硅很难精确减薄控制厚度,容易造成该区域寄生吸收问题,从而导致正面光学利用率降低,上述缺陷的存在使得topcon电池的转换效率仍然难以有效提高。另外,现有双面隧穿钝化接触太阳能电池结构的制备方法中,主要是先沉积非晶硅层,经退火处理后形成多晶硅,进而在掩膜的作用下进行刻蚀,由此在电池正面形成多晶硅层,但是这样的方法难以精确控制非金属化区域多晶硅的厚度,且工艺窗口窄,因而难以在电池正面非金属化区域制得厚度精确可控的非晶硅层或多晶硅层。因此,如何精确控制topcon电池正面非金属化区域非晶硅层或多晶硅层的厚度,对于降低复合、减少寄生吸收,以及提高电池效率具有重要的意义。

技术实现思路

1、本发明要解决的技术问题是针对现有技术中的不足,提供一种钝化效果好、转换效率高的双面隧穿钝化接触太阳能电池结构及其制备方法。

2、为解决上述技术问题,本发明采用以下技术方案。

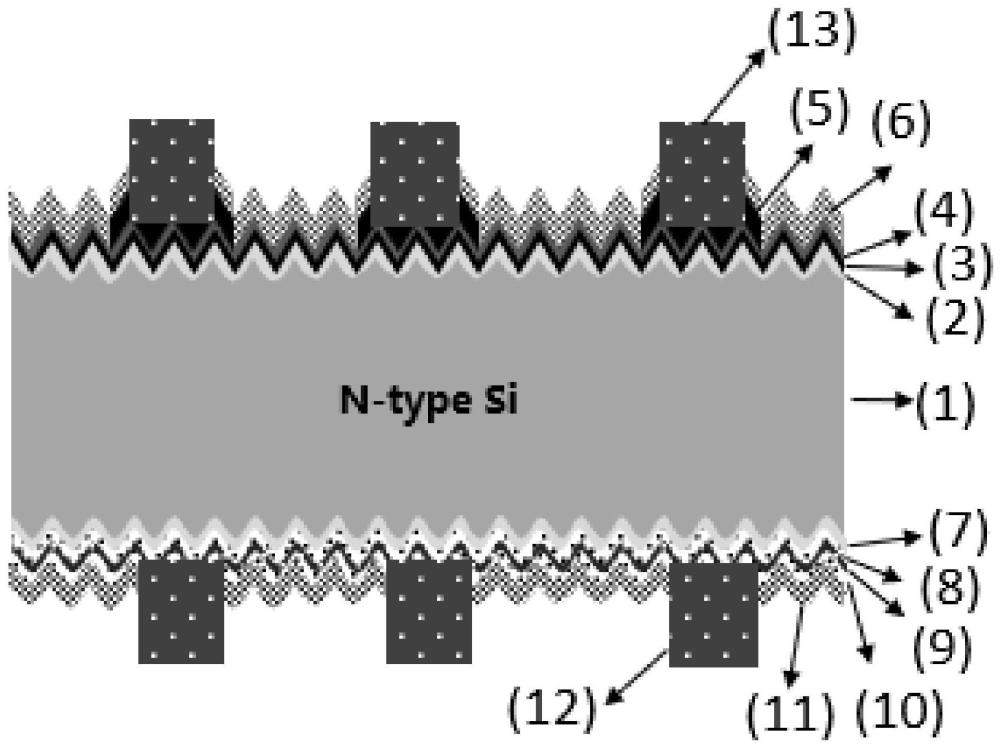

3、一种双面隧穿钝化接触太阳能电池结构,包括硅基体,所述硅基体正面的非金属化区域由内向外依次为正面隧穿氧化层、第一n型掺杂多晶硅层、n型掺杂碳化硅层和正面减反层;所述硅基体正面的金属化区域由内向外依次为正面隧穿氧化层、第一n型掺杂多晶硅层、n型掺杂碳化硅层、第二n型掺杂多晶硅层、正面减反层和正面电极;所述正面电极穿过所述正面减反层后与所述第二n型掺杂多晶硅层和所述n型掺杂碳化硅层形成欧姆接触;

4、或,包括硅基体,所述硅基体正面的非金属化区域由内向外依次为正面隧穿氧化层、第一n型掺杂多晶硅层、n型掺杂碳化硅层和透明导电氧化物薄膜;所述硅基体正面的金属化区域由内向外依次为正面隧穿氧化层、第一n型掺杂多晶硅层、n型掺杂碳化硅层、第二n型掺杂多晶硅层、透明导电氧化物薄膜和正面电极;所述正面电极与所述透明导电氧化物薄膜形成欧姆接触。

5、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述第二n型掺杂多晶硅层的厚度大于所述第一n型掺杂多晶硅层。

6、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述第一n型掺杂多晶硅层的厚度为1nm~100nm;所述第二n型掺杂多晶硅层的厚度为10nm~200nm。

7、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述第一n型掺杂多晶硅层的厚度为3nm~20nm;所述第二n型掺杂多晶硅层的厚度为40nm~100nm。

8、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述硅基体为n型硅片;所述硅基体的电阻率为0.3ω·cm~7ω·cm。

9、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述正面隧穿氧化层为氧化硅层;所述正面隧穿氧化层的厚度为0.5nm~3nm。

10、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述第一n型掺杂多晶硅层为磷掺杂多晶硅层;所述第一n型掺杂多晶硅层的表面浓度为1e20 cm-3~3e21 cm-3。

11、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述n型掺杂碳化硅层为磷掺杂碳化硅层;所述n型掺杂碳化硅层中,在非金属化区域的掺杂浓度为0~3e21 cm-3,在金属化区域的掺杂浓度1e20 cm-3~3e21 cm-3;所述n型掺杂碳化硅层的厚度为1nm~100nm。

12、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述第二n型掺杂多晶硅层为磷掺杂多晶硅层;所述第二n型掺杂多晶硅层的表面浓度为1e20 cm-3~3e21 cm-3。

13、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述正面减反层为氮化硅薄膜、氮氧化硅薄膜、氧化硅薄膜中的至少一种或由它们堆叠而成的复合膜;所述正面减反层的厚度为60nm~130nm。

14、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述透明导电氧化物薄膜为ito、azo、iwo;所述透明导电氧化物薄膜的厚度为70nm~110nm。

15、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述正面电极为银电极、铝电极和银铝电极中的至少一种。

16、上述的双面隧穿钝化接触太阳能电池结构,更进一步改进的,所述硅基体的电阻率为0.5ω·cm~3.5ω·cm;所述正面隧穿氧化层的厚度为1.5nm~2.5nm;所述第一n型掺杂多晶硅层的表面浓度为1e20 cm-3~1e21 cm-3;所述n型掺杂碳化硅层的厚度为2nm~20nm;所述第二n型掺杂多晶硅层的表面浓度为5e20 cm-3~3e21 cm-3。

17、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述硅基体的背面由内向外依次为背面隧穿氧化层、第一p型掺杂多晶硅层、p型掺杂碳化硅层、第二p型掺杂多晶硅层和背面减反层;所述硅基体的背面还设有背面电极,所述背面电极穿过所述背面减反层后与所述第二p型掺杂多晶硅层形成欧姆接触;

18、或,所述硅基体的背面由内向外依次为背面隧穿氧化层、第一p型掺杂多晶硅层、p型掺杂碳化硅层、第二p型掺杂多晶硅层和透明导电氧化物薄膜;所述硅基体的背面还设有背面电极,所述背面电极与所述透明导电氧化物薄膜形成欧姆接触。

19、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述背面隧穿氧化层为氧化硅层;所述背面隧穿氧化层的厚度为0.5nm~3nm。

20、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述第一p型掺杂多晶硅层为硼掺杂多晶硅层、镓掺杂多晶硅层或由它们堆叠而成的复合多晶硅层;所述第一p型掺杂多晶硅层的表面浓度为1e19 cm-3~5e20 cm-3;所述第一p型掺杂多晶硅层的厚度为5nm~100nm。

21、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述p型掺杂碳化硅层为硼掺杂多晶硅层或镓掺杂碳化硅层;所述p型掺杂碳化硅层的表面浓度为1e19 cm-3~5e20 cm-3;所述p型掺杂碳化硅层的厚度为1nm~100nm。

22、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述第二p型掺杂多晶硅层为硼掺杂多晶硅层或镓掺杂多晶硅层;所述第二p型掺杂多晶硅层的表面浓度为1e19cm-3~5e20 cm-3;所述第二p型掺杂多晶硅层的厚度为10nm~300nm。

23、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述背面减反层为氮化硅薄膜、氮氧化硅薄膜、氧化硅薄膜中的至少一种或由它们堆叠而成的复合膜;所述背面减反层的厚度为60nm~130nm。

24、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述透明导电氧化物薄膜为ito、azo、iwo;所述透明导电氧化物薄膜的厚度为70nm~110nm。

25、上述的双面隧穿钝化接触太阳能电池结构,进一步改进的,所述背面电极为银电极、铝电极和银铝电极中的至少一种。

26、上述的双面隧穿钝化接触太阳能电池结构,更进一步改进的,所述背面隧穿氧化层的厚度为1nm~2nm;所述第一p型掺杂多晶硅层的表面浓度为3e19 cm-3~2e20 cm-3;所述第一p型掺杂多晶硅层的厚度为10nm~50nm;所述p型掺杂碳化硅层的表面浓度为5e19cm-3~5e20cm-3;所述p型掺杂碳化硅层的厚度为5nm~30nm;所述第二p型掺杂多晶硅层的表面浓度为5e19 cm-3~5e20 cm-3;所述第二p型掺杂多晶硅层的厚度为50nm~200nm。

27、作为一个总的技术构思,本发明还提供了一种双面隧穿钝化接触太阳能电池结构的制备方法,采用以下任意一种方式进行制备:

28、方式一,先制作正面隧穿钝化接触结构,后制作背面隧穿钝化接触结构,所述制备方法包括以下步骤:

29、s11、对硅基体进行双面制绒;

30、s12、在硅基体的正面依次沉积正面隧穿氧化层、正面非晶硅层、磷掺杂非晶碳化硅层、磷掺杂非晶硅层和氧化硅掩膜;

31、s13、对硅基体的背面和边缘进行酸洗,对硅基体的背面进行抛光或制绒处理;

32、s14、在硅基体的背面依次沉积背面隧穿氧化层、背面非晶硅层、硼或镓掺杂非晶碳化硅层、硼或镓掺杂非晶硅层和氧化硅掩膜;

33、s15、对硅基体进行退火处理;

34、s16、在硅基体正面的金属化区域的氧化硅掩膜上制备有机物掩膜,形成正面电极图案,或对硅基体正面的非金属化区域进行图形化开窗;

35、s17、对硅基体正面无掩膜区域进行刻蚀处理,直至露出磷掺杂碳化硅层;

36、s18、对硅基体正面和背面进行清洗,去除掩膜;

37、s19、在硅基体的正面和背面分别沉积正面减反层和背面减反层、印刷正面电极和背面电极,烧结和光注入,完成对隧穿钝化接触电池的制备。

38、方式二,先制作正面隧穿钝化接触结构,后制作背面隧穿钝化接触结构,所述制备方法包括以下步骤:

39、s21、对硅基体进行双面制绒;

40、s22、在硅基体的正面依次沉积正面隧穿氧化层、正面非晶硅层、磷掺杂非晶碳化硅层、磷掺杂非晶硅层和氧化硅掩膜;

41、s23、对硅基体的背面和边缘进行酸洗,对硅基体的背面进行抛光或制绒处理;

42、s24、在硅基体的背面依次沉积背面隧穿氧化层、背面非晶硅层、硼或镓掺杂非晶碳化硅层、硼或镓掺杂非晶硅层和氧化硅掩膜;

43、s25、对硅基体进行退火处理;

44、s26、在硅基体正面的金属化区域的氧化硅掩膜上制备有机物掩膜,形成正面电极图案,或对硅基体正面的非金属化区域进行图形化开窗;

45、s27、对硅基体正面无掩膜区域进行刻蚀处理,直至露出磷掺杂碳化硅层;

46、s28、对硅基体正面和背面进行清洗,去除掩膜;

47、s29、在硅基体的正面和背面分别沉积透明导电氧化物薄膜、印刷正面电极和背面电极,烧结和光注入,完成对隧穿钝化接触电池的制备。

48、方式三,先制作背面隧穿钝化接触结构,后制作正面隧穿钝化接触结构,所述制备方法包括以下步骤:

49、s31、对硅基体进行双面抛光;

50、s32、在硅基体的背面依次沉积背面隧穿氧化层、背面非晶硅层、硼或镓掺杂非晶碳化硅层、硼或镓掺杂非晶硅层和氧化硅掩膜;

51、s33、对硅基体的正面和边缘进行酸洗,对硅基体的正面进行制绒;

52、s34、在硅基体的正面依次沉积正面隧穿氧化层、正面非晶硅层、磷掺杂非晶碳化硅层、磷掺杂非晶硅层和氧化硅掩膜;

53、s35、对硅基体进行退火处理;

54、s36、在硅基体正面的金属化区域的氧化硅掩膜上制备有机物掩膜,形成正面电极图案,或对硅基体正面的非金属化区域进行图形化开窗;

55、s37、对硅基体正面无掩膜区域进行刻蚀处理,直至露出磷掺杂碳化硅层;

56、s38、对硅基体正面和背面进行清洗,去除掩膜;

57、s39、在硅基体的正面和背面分别沉积正面减反层和背面减反层、印刷正面电极和背面电极,烧结和光注入,完成对隧穿钝化接触电池的制备。

58、方式四,先制作背面隧穿钝化接触结构,后制作正面隧穿钝化接触结构,所述制备方法包括以下步骤:

59、s41、对硅基体进行双面抛光;

60、s42、在硅基体的背面依次沉积背面隧穿氧化层、背面非晶硅层、硼或镓掺杂非晶碳化硅层、硼或镓掺杂非晶硅层和氧化硅掩膜;

61、s43、对硅基体的正面和边缘进行酸洗,对硅基体的正面进行制绒;

62、s44、在硅基体的正面依次沉积正面隧穿氧化层、正面非晶硅层、磷掺杂非晶碳化硅层、磷掺杂非晶硅层和氧化硅掩膜;

63、s45、对硅基体进行退火处理;

64、s46、在硅基体正面的金属化区域的氧化硅掩膜上制备有机物掩膜,形成正面电极图案,或对硅基体正面的非金属化区域进行图形化开窗;

65、s47、对硅基体正面无掩膜区域进行刻蚀处理,直至露出磷掺杂碳化硅层;

66、s48、对硅基体正面和背面进行清洗,去除掩膜;

67、s49、在硅基体的正面和背面分别沉积透明导电氧化物薄膜、印刷正面电极和背面电极,烧结和光注入,完成对隧穿钝化接触电池的制备。

68、上述的制备方法,进一步改进的,步骤s11和步骤s21中,采用碱性溶液对硅基体进行双面制绒,直至在表面形成尺寸为0.5μm~2.5μm的金字塔;所述硅基体为n型硅片;所述硅基体的电阻率为0.3ω·cm~7ω·cm。

69、上述的制备方法,进一步改进的,步骤s12和步骤s22中,采用pecvd法在硅基体的正面依次沉积正面隧穿氧化层、正面非晶硅层、磷掺杂非晶碳化硅层、磷掺杂非晶硅层和氧化硅掩膜;所述正面隧穿氧化层为氧化硅层;所述正面隧穿氧化层的厚度为0.5nm~3nm;所述正面非晶硅层为本征非晶硅层、磷掺杂非晶硅层或由本征非晶硅层和磷掺杂非晶硅层堆叠而成的复合非晶硅层;所述正面非晶硅层的厚度为1nm~100nm;所述磷掺杂非晶碳化硅层的厚度为1nm~100nm;所述磷掺杂非晶硅层的厚度为10nm~200nm;所述氧化硅掩膜的厚度为5nm~50nm。

70、上述的制备方法,进一步改进的,步骤s13和步骤s23中,采用单面链式,利用氢氟酸溶液或氢氟酸与硝酸的混合溶液对硅基体的背面和边缘进行酸洗,去除背面和边缘的氧化硅掩膜、绕镀。

71、上述的制备方法,进一步改进的,步骤s14和步骤s24中,采用pecvd法在硅基体的背面依次沉积背面隧穿氧化层、背面非晶硅层、硼或镓掺杂非晶碳化硅层、硼或镓掺杂非晶硅层和氧化硅掩膜;所述背面隧穿氧化层为氧化硅层;所述背面隧穿氧化层的厚度为0.5nm~3nm;所述背面非晶硅层为本征非晶硅层、硼掺杂非晶硅层、镓掺杂非晶硅层和由本征非晶硅层与硼掺杂非晶硅层或镓掺杂非晶硅层堆叠而成的复合非晶硅层;所述背面非晶硅层的厚度为3nm~100nm;所述硼或镓掺杂非晶碳化硅层的厚度为1nm~100nm;所述硼或镓掺杂非晶硅层的厚度为10nm~300nm;所述氧化硅掩膜的厚度为5nm~50nm。

72、上述的制备方法,进一步改进的,步骤s15和步骤s25中,所述退火处理在氮气气氛下进行;所述退火处理的温度为900℃~1000℃;所述退火处理完成后,在硅基体的两面均形成隧穿钝化接触结构。

73、上述的制备方法,进一步改进的,步骤s16和步骤s26中,采用丝网印刷的方式在硅基体正面金属化区域的氧化硅掩膜上制备有机物掩膜,在细栅线所在区域的所述有机物掩膜的宽度为20μm~150μm;采用激光开窗的方式对硅基体正面非金属化区域进行图形化开窗,使开窗后细栅线所在区域的宽度为20μm~150μm。

74、上述的制备方法,进一步改进的,步骤s17和步骤s27中,采用湿法刻蚀的方式对硅基体正面无掩膜区域进行刻蚀处理,形成poly-finger结构;当在硅基体正面的金属化区域的氧化硅掩膜上制备有机物掩膜时,在对硅基体正面无掩膜区域进行刻蚀处理之前,还包括以下处理:采用氢氟酸溶液去除硅基体正面的氧化硅掩膜。

75、上述的制备方法,进一步改进的,步骤s18和步骤s28中,采用碱性溶液对硅基体正面和背面进行清洗,去除正面和背面的掩膜。

76、上述的制备方法,进一步改进的,步骤s19中,采用pecvd法在硅基体的正面和背面分别沉积正面减反层和背面减反层;所述正面减反层为氮化硅薄膜、氮氧化硅薄膜、氧化硅薄膜中的至少一种或由它们堆叠而成的复合膜;所述正面减反层的厚度为60nm~130nm;所述背面减反层为氮化硅薄膜、氮氧化硅薄膜、氧化硅薄膜中的至少一种或由它们堆叠而成的复合膜;所述背面减反层的厚度为60nm~130nm。

77、上述的制备方法,进一步改进的,步骤步骤s29中,采用pvd溅射的方式在硅基体的正面和背面分别沉积透明导电氧化物薄膜;所述透明导电氧化物薄膜为ito、azo、iwo;所述透明导电氧化物薄膜的厚度为70nm~110nm。

78、上述的制备方法,进一步改进的,步骤s31和步骤s41中,采用碱性溶液对硅基体进行双面抛光;所述硅基体为n型硅片;所述硅基体的电阻率为0.3ω·cm~7ω·cm。

79、上述的制备方法,进一步改进的,步骤s32和步骤s42中,采用pecvd法在硅基体的背面依次沉积背面隧穿氧化层、背面非晶硅层、硼或镓掺杂非晶碳化硅层、硼或镓掺杂非晶硅层和氧化硅掩膜;所述背面隧穿氧化层为氧化硅层;所述背面隧穿氧化层的厚度为0.5nm~3nm;所述背面非晶硅层为本征非晶硅层、硼掺杂非晶硅层、镓掺杂非晶硅层和由本征非晶硅层与硼掺杂非晶硅层或镓掺杂非晶硅层堆叠而成的复合非晶硅层;所述背面非晶硅层的厚度为5nm~100nm;所述硼或镓掺杂非晶碳化硅层的厚度为1nm~100nm;所述硼或镓掺杂非晶硅层的厚度为10nm~300nm;所述氧化硅掩膜的厚度为5nm~50nm。

80、上述的制备方法,进一步改进的,步骤s33和步骤s43中,采用单面链式,利用氢氟酸溶液或氢氟酸与硝酸的混合溶液对硅基体的正面和边缘进行酸洗,去除正面和边缘的氧化硅掩膜、绕镀;采用碱性溶液对硅基体正面进行制绒,直至在表面形成尺寸为0.5μm~2.5μm的金字塔。

81、上述的制备方法,进一步改进的,步骤s34和步骤s44中,采用pecvd法在硅基体的正面依次沉积正面隧穿氧化层、正面非晶硅层、磷掺杂非晶碳化硅层、磷掺杂非晶硅层和氧化硅掩膜;所述正面隧穿氧化层为氧化硅层;所述正面隧穿氧化层的厚度为0.5nm~3nm;所述正面非晶硅层为本征非晶硅层、磷掺杂非晶硅层或由本征非晶硅层和磷掺杂非晶硅层堆叠而成的复合非晶硅层;所述正面非晶硅层的厚度为1nm~100nm;所述磷掺杂非晶碳化硅层的厚度为1nm~100nm;所述磷掺杂非晶硅层的厚度为10nm~200nm;所述氧化硅掩膜的厚度为5nm~50nm。

82、上述的制备方法,进一步改进的,步骤s35和步骤s45中,所述退火处理在氮气气氛下进行;所述退火处理的温度为900℃~1000℃;所述退火处理完成后,在硅基体的两面均形成隧穿钝化接触结构。

83、上述的制备方法,进一步改进的,步骤s36和步骤s46中,采用丝网印刷的方式在硅基体正面金属化区域的氧化硅掩膜上制备有机物掩膜,在细栅线所在区域的所述有机物掩膜的宽度为20μm~150μm;采用激光开窗的方式对硅基体正面非金属化区域进行图形化开窗,使开窗后细栅线所在区域的宽度为20μm~150μm。

84、上述的制备方法,进一步改进的,步骤s37和步骤s47中,采用湿法刻蚀的方式对硅基体正面无掩膜区域进行刻蚀处理,形成poly-finger结构;当在硅基体正面的金属化区域的氧化硅掩膜上制备有机物掩膜时,在对硅基体正面无掩膜区域进行刻蚀处理之前,还包括以下处理:采用氢氟酸溶液去除硅基体正面的氧化硅掩膜。

85、上述的制备方法,进一步改进的,步骤s38和步骤s48中,采用碱性溶液对硅基体正面和背面进行清洗,去除正面和背面的掩膜。

86、上述的制备方法,进一步改进的,步骤s39中,采用pecvd法在硅基体的正面和背面分别沉积正面减反层和背面减反层;所述正面减反层为氮化硅薄膜、氮氧化硅薄膜、氧化硅薄膜中的至少一种或由它们堆叠而成的复合膜;所述正面减反层的厚度为60nm~130nm;所述背面减反层为氮化硅薄膜、氮氧化硅薄膜、氧化硅薄膜中的至少一种或由它们堆叠而成的复合膜;所述背面减反层的厚度为60nm~130nm。

87、上述的制备方法,进一步改进的,步骤s49中,采用pvd溅射的方式在硅基体的正面和背面分别沉积透明导电氧化物薄膜;所述透明导电氧化物薄膜为ito、azo、iwo;所述透明导电氧化物薄膜的厚度为70nm~110nm。

88、与现有技术相比,本发明的优点在于:

89、(1)针对现有单面隧穿钝化接触结构电池中存在正面无隧穿钝化接触结构、钝化效果差等不足以及由此导致的电池效率偏低的问题,以及目前的双面隧穿钝化接触电池中存在的正面掺杂多晶硅较厚以及由此导致导致吸光严重、电池效率较低等问题,本发明中提供了一种双面隧穿钝化接触太阳能电池结构,在硅基体正面的非金属化区域由内向外依次为正面隧穿氧化层、第一n型掺杂多晶硅层、n型掺杂碳化硅层,以及在金属化区域由内向外依次为正面隧穿氧化层、第一n型掺杂多晶硅层、n型掺杂碳化硅层、第二n型掺杂多晶硅层和,此时由于碳化硅层具有较大的禁带宽度,寄生吸収少,因而有利于减少正面的光学损失,而且掺杂碳化硅层、掺杂多晶硅层与正面电极之间的接触电阻率也非常小,因而在电池正面金属化区域由n型掺杂碳化硅层和掺杂多晶硅层构建的隧穿接触结构(poly-finger结构)具有吸光效率高、接触电阻小、钝化效果好等优点,同时通过在正面隧穿氧化层与n型掺杂碳化硅层设置第一n型掺杂多晶硅层,可在非金属化区域内构建隧穿接触结构(poly-finger结构),不仅可以显著提高非金属化区域内的钝化效果,而且能够有效减少正面接触隧穿结构的厚度,对非金属化区域的吸光率所造成的影响较小,最终在硅基体的正面获得了钝化效果好、光学利用率高的隧穿接触结构,从而可以大幅提高电池的转换效率。本发明双面隧穿钝化接触电池结构具有钝化效果好、转换效率高等优点,是一种电性能优异的新型topcon电池结构,对于实现topcon电池的广泛应用具有重要意义。

90、(2)针对现有隧穿钝化接触电池的制备方法中正面非金属化区域内多晶硅层的厚度难以精确控制以及由导致的电池正面非金属化区域仍然存在相对较大的寄生吸收等缺陷,本发明中创造性的提出了一种双面隧穿钝化接触电池结构的制备方法,先在硅基体正面依次沉积正面隧穿氧化层、正面非晶硅层、磷掺杂非晶碳化硅层、磷掺杂非晶硅层和氧化硅掩膜,在硅基体的背面依次沉积背面隧穿氧化层、背面非晶硅层、硼或镓掺杂非晶碳化硅层、硼或镓掺杂非晶硅层和氧化硅掩膜,然后通过退火处理将非晶硅转化成多晶硅,由此在硅基体正面和背面形成由掺杂碳化硅层和掺杂多晶硅层,在此基础上,先在硅基体正面金属化区域的氧化硅掩膜上制备有机物掩膜,形成正面电极图案,或对硅基体正面非金属化区域进行图形化开窗,然后在有机物掩膜或氧化硅掩膜的保护下对非金属化区域内的掺杂碳化硅层和掺杂多晶硅层进行刻蚀处理,由于掺杂碳化硅层具有更低的刻蚀速度,因而在刻蚀过程中其可以作为阻挡层,起到阻挡刻蚀的作用,从而能够有效拓宽工艺窗口,可操作时间变长,且可量产性显著提高,与此同时,仅通过沉积掩膜+清洗刻蚀即可实现图案化的poly-finger结构,极大的降低了工艺复杂性以及能够有效避免其他污染源的引入,有利于显著提升电池效率,另外,在掺杂碳化硅层的保护下,靠近隧穿氧化层的多晶硅层,其厚度不会受到后续刻蚀工艺的影响,因而能够获得厚度可调节且精确可控的多晶硅层,从而在提高钝化效果的同时也能有效避免出现寄生吸收的问题,更为重要的是,由于中间碳化硅层的存在,可以阻止浆料向里腐蚀,由此在掺杂多晶硅层减薄的过程中可以避免浆料破坏底层的隧穿氧化层,从而影响钝化效果,因而在多晶硅层较薄的情况下仍能保证比较好的钝化效果,而且由于多晶硅层可以做薄以及正面的碳化硅取代一部分的掺杂多晶硅,因而可以减少正面这层结构对光的寄生吸收,从而保证比较好的光学利用率,由此获得的隧穿氧化硅+掺杂碳化硅+掺杂多晶硅的结构,不仅能够保证了浆料与掺杂多晶硅的接触,同时可以把掺杂poly层做薄,减少光寄生吸收,达到提效的目的。与现有常规制备方法相比,本发明制备方法制得的双面隧穿钝化接触太阳能电池结构具有钝化效果好、寄生吸收少、转换效率高等优点,对于实现隧穿钝化接触电池的大规模推广和应用具有重要意义。同时,本发明制备方法,不需要再进行高温硼扩散,可以有效提高高温退火的石英管寿命,降低能耗,且工艺流程简单,量产可行性高,具有工艺简单、工艺窗口宽、易于操作、能耗低、易量产等优点,有利于进一步降低制备成本和制备难度,从而更有利于隧穿钝化接触电池的批量化生产,以及推广应用。

- 还没有人留言评论。精彩留言会获得点赞!