多孔炭与硅炭负极材料联立制备的流化床系统与方法

本发明涉及电化学储能的电极材料的制备系统与方法,尤其涉及多孔炭与硅炭负极材料联立制备的流化床系统与方法。

背景技术:

1、锂离子电池是目前商业化应用最迅猛的二次电池。其能量密度大,续航里程长,为绿色交通的发展做出了巨大贡献。长期以来,锂离子电池的负极材料为石墨类材料,提供了极宽的电压平台与安全性。由于锂离子电池的工作原理,负极提供的能量总是需要有一定的富裕度,以保证正极材料发挥最大效能。在这种背景下,随着三元正极材料的商业化与性能持续提升,负极也需要逐渐更新换代。在众多的解决方案中,硅炭负极材料由于能量密度大而倍受关注。但是硅与锂的插层储能机制导致体积迅速膨胀,而锂迁出又导致显著的体积收缩。因此,需要对硅基材料进行表面碳包覆,既用于缓解体积变化导致的粉化,也用于避免硅与电解液的迅速反应,降低首效,并大量产气影响安全性。

2、然而,现有对硅基材料进行表面碳包覆的生产环节,无法避免水与氧的产生存在与释放,在批量较大的制备过程中,会导致迅速放热,存在热失控甚至爆炸的危险。另外,目前的现实生产状况是,多孔碳制备与硅碳负极制备大多分开进行,每个环节都是高温与高能耗的操作,导致生产成本高,非常不利于市场竞争。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供一种多孔碳与硅炭负极材料联立制备的流化床系统与方法,以实现低能耗、低物耗下,碳包覆的硅基材料的安全制备。

2、具体

技术实现要素:

如下:

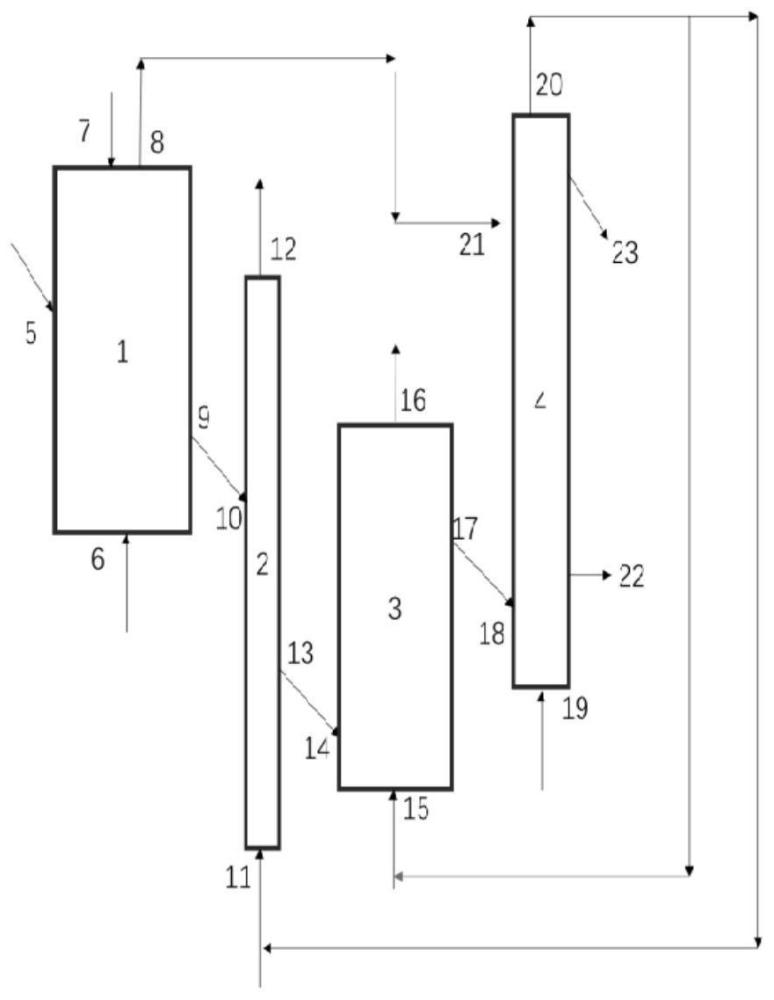

3、第一方面,本发明提供了一种多孔炭与硅炭负极材料联立制备的流化床系统,用于碳包覆的硅基材料的制备,所述系统包括顺序连接的多孔碳制备子系统、去除官能团子系统、沉积硅子系统和碳包覆子系统;

4、其中,所述多孔碳制备子系统用于将多孔炭前驱体在流化状态下转化为多孔炭;

5、所述去除官能团子系统用于将所述多孔炭上的含氧官能团转化为水,并将所述水与所述多孔炭分离,得到去除官能团后的多孔碳;

6、所述沉积硅子系统用于向所述去除官能团后的多孔碳内部沉积硅,得到硅炭负极材料;

7、所述碳包覆子系统用于向所述硅炭负极材料的表面进行碳包覆;

8、所述多孔碳制备子系统的尾气出口通过管道与所述碳包覆子系统的换热气体入口相连;

9、所述碳包覆子系统的尾气出口通过管道与去除官能团子系统的氢气入口相连。

10、可选地,所述多孔碳制备子系统的气体出口附近设置有过滤器和反吹气体入口,所述过滤器用于截留排出所述多孔碳制备子系统的尾气中的固体颗粒;

11、所述反吹气体入口通入n2或ar,用于吹落附着在过滤器上的固体颗粒;

12、所述多孔碳制备子系统还设置有活化气体入口、多孔炭前驱体入口和多孔碳出口。

13、可选地,所述去除官能团子系统设置有多孔炭入口、去除官能团后的多孔碳出口及氢气出口;

14、所述沉积硅子系统设置有去除官能团后的多孔碳入口、硅烷类物质入口、硅炭负极材料出口以及硅烷类物质裂解尾气出口;

15、所述碳包覆子系统设置有硅炭负极材料入口、碳源气体入口、尾气出口和终产品出口。

16、第二方面,本发明提供一种多孔炭与硅炭负极材料联立制备的方法,所述方法适用于上述第一方面所述的多孔炭与硅炭负极材料联立制备的流化床系统,所述方法包括如下步骤:

17、将多孔碳制备子系统、去除官能团子系统,沉积硅子系统及碳包覆子系统顺序相连,形成一个完整的系统,控制多孔碳制备子系统温度在800-950℃,将预热后的多孔炭前驱体经多孔炭前驱体入口,装填到多孔碳制备子系统中;

18、向多孔碳制备子系统供应活化气体,使多孔炭前驱体处于鼓泡流态化与湍动流态化操作域中,并控制活化反应时间为2-10小时,生成多孔炭;

19、将所述多孔碳转移至去除官能团子系统中,并向其中供应氢气,使所述多孔碳处于快速流态化的气固逆流操作状态,并利用多孔碳自带的热量,使氢气与多孔碳上的含氧官能团反应3-20min,去除多孔碳上的含氧官能团,获得去除含氧官能团后的多孔碳;

20、将所述去除官能团后的多孔碳转移至沉积硅子系统,并向其中通入含有硅烷类物质的气体,使所述去除官能团后的多孔碳处于鼓泡流态化与湍动流态化操作域中,并利用多孔碳自带的热量,使硅烷在去除官能团后的多孔碳内部裂解,将硅沉积在多孔碳内部,反应时间控制为0.5-4h,在达到预定的上硅量后,得到硅炭负极材料;

21、将所述硅炭负极材料转移至碳包覆子系统,并向其中通入碳源气体,使所述硅炭负极材料处于鼓泡流态化与湍动流态化操作域中,通过控制反应温度,使所述碳源发生裂解,包覆于硅炭负极材料表面,得到最终产品;

22、所述碳源裂解产生的尾经气碳包覆子系统的尾气出口通入所述去除官能团子系统,用作氢气的补充。

23、可选地,当所述碳源发生裂解的反应为吸热反应时,所述控制反应温度的方式为:将所述多孔碳制备子系统产生的尾气经尾气出口通入所述碳包覆子系统,利用尾气及硅碳负极材料自带的热量,控制碳源裂解温度为500-750℃;

24、当所述碳源发生裂解的反应为放热反应时,通过碳源通入量控制碳源裂解温为400-750℃。

25、可选地,所述沉积硅子系统中通入的含有硅烷类物质的气体的量的控制方法为:通过检测所述硅烷类物质裂解尾气出口排出的气体中硅烷类物质的浓度,调整所述含有硅烷类物质的气体的通入量,并控制所述浓度不高于0.05%;

26、所述上硅量的控制方式为:通过检测所述沉积硅子系统床层的压力降变化,来判断是否达到预定的上硅量。

27、可选地,所述多孔炭的比表面积为1500-2700m2/g,介孔率为20-75%,孔容为0.8-1.3ml/g,所述多孔炭的炭骨架中,sp2杂化的炭占50-70%,其余为sp3杂化的炭。

28、可选地,所述活化气体由h2o和co2以任意比例混合组成;

29、所述多孔炭前驱体为生物质碳原料或聚合物碳原料,其中,所述生物质碳原料包括椰壳和/或淀粉碳化产品;

30、所述聚合物碳原料包括酚醛树脂碳化产品,聚丙烯腈纤维预氧化产品。

31、可选地,所述去除官能团后的多孔碳中的含氧量为0.05%-0.001%;

32、所述碳源为c2-c5烷烃、烯烃和炔烃中的一种或多种的组合。

33、可选地,所述含有硅烷类物质的气体为硅烷类物质与氢气,或硅烷类物质与氩气的混合气体,其中,硅烷类物质的浓度为5%-95%;

34、所述硅烷类物质为甲硅烷、乙硅烷和丙硅烷中的一种或多种的组合。

35、可选地,所述硅炭负极材料中,硅的质量为50-70%。

36、与现有技术相比,本发明具有以下优点:

37、本发明提供的一种多孔炭与硅炭负极材料联立制备的流化床系统,用于碳包覆的硅基材料的制备,该系统包括多孔碳制备子系统,用于将多孔炭前驱体在流化状态下转化为多孔炭;去除官能团子系统,用于将多孔炭上的含氧官能团转化为水,并将水与多孔炭分离,得到去除官能团后的多孔碳;沉积硅子系统,用于向去除官能团后的多孔碳内部沉积硅,得到硅炭负极材料;碳包覆子系统,用于向硅炭负极材料的表面进行碳包覆。本发明采用流化床制备的多孔炭的比表面积与孔径的一致性高,这为后续制备高一致性的硅炭负极材料提供了基础,从而节省了后期分离成本,提高了使用硅炭负极材料的电池器件性能。并且,由于多孔碳制备子系统(前者)进行多孔炭制备的过程为高温操作,其余子系统(后者)均为中温操作,因此,多孔炭在后者中流通的过程中,仅借助自身携带的热能(考虑自然降温)就可实现相应的反应过程,从而实现节省能源和碳排放目标。

38、本发明还提供一种多孔炭与硅炭负极材料联立制备碳包覆的硅基材料的方法,该方法在向多孔碳中沉积硅之前,先借助氢气使多孔碳上的含氧官能团转化为水蒸气并被氢气携带脱离多孔碳,避免了向多孔碳中沉积硅过程中,含氧官能团与硅烷接触情况下,会有水与氧的生成的问题出现,而硅烷遇水、遇氧有着火的危险。同时,也消除了碳源(烃类物质)裂解时,含氧官能团的存在,导致烃类裂解进行碳包覆过程产生大量吸附热的危险(有内爆的隐患),使硅烷裂解与后续碳包覆的安全性大大提高。进一步地,本发明将碳包覆子系统中,碳源裂解产生的尾气(主要成分为氢气)用作去除官能团子系统中,去除多孔碳上的含氧官能团的活化气体,有效降低了物耗。

39、此外,本发明提供的联立制备碳包覆的硅基材料的方法中,通过控制碳源接近完全裂解,这既节省碳源,又保证了尾气中氢气的纯度,实现次生产物的有效回用。同时,也可以避免活泼的碳源回用到去除官能团的步骤中,在多孔炭表面沉积,从而产生堵孔效应,降低了后续硅的沉积量。

- 还没有人留言评论。精彩留言会获得点赞!