一种集成铜歧管微通道的散热封装结构及制备方法

本发明属于半导体芯片封装,尤其是涉及一种集成铜歧管微通道的散热封装结构及制备方法。

背景技术:

1、芯片散热是指将电子芯片在工作过程中产生的热量有效地导到外部环境中,以保持芯片的正常运行和延长寿命的技术。随着5g通信、自动驾驶、人工智能等技术的快速发展,智能设备的数据生成处理和通信速率不断提高,对芯片的性能要求越来越高,以美国openai公司为例,为了保持发展的速度,数据中心的算力基本上要在3.5个月后翻一倍。集成电路工艺的不断进步使电子芯片更加集成化和微型化,使得芯片的功率密度越来越高。现阶段芯片性能的提升和功率密度的提高导致其在工作中产生了大量的热,而发热会影响芯片的运行速度导致芯片降低运行频率,严重情况还会导致不可逆的损伤。为了避免这种情况,诸如美国微软公司将其数据中心放到了海底,谷歌则放在了气候严寒的北欧芬兰。所以散热管理是未来电子芯片的主要挑战之一。

2、目前主流的芯片散热技术包括风冷、液冷和制冷技术。其中风冷技术是指利用风扇或散热片等装置,通过对流和辐射的方式,将芯片的热量散发到空气中。这种技术简单、成本低、可靠性高,但是随着芯片的集成度和功耗的提高,风冷技术已经难以满足散热需求,而且会产生噪音和电磁干扰等问题。制冷技术则是利用制冷剂或热电材料,通过压缩或电流,实现芯片的主动冷却。这种技术可以使芯片的温度低于环境温度,提高芯片的性能和可靠性,但是也需要消耗额外的能源,增加系统的重量和体积,以及制冷剂的环境影响等问题。液冷技术是利用液体作为冷却介质,通过泵或自然循环,将芯片的热量传递到冷却介质中。这种技术具有散热效率高、温度均匀、噪音低等优点。传统的液冷技术在芯片和冷却液之间都需要隔着一层或者两层热界面材料(如硅脂、盖板),而热界面材料层和芯片、盖版和冷板之间会产生热流阻力,这导致热量很难有效地传递。此外这种方案所需要的体积也过大,会降低功率密度并阻碍集成,对于目前小型化、轻量化的需求不匹配。

3、针对液冷技术,目前常见的液冷微通道分为非嵌入式和嵌入式两种。前者需要借助中间的热界面材料将热量传递到微通道冷板中,然后通过液体散热,其缺点是尺寸大、热阻大。后者则是直接在芯片后面通过刻蚀制造微通道,其工艺复杂、成本较高,且与现有的设备生产和组装工艺不兼容。此外当液体流过时会产生较大的压力,并增加了液体泵浦的功率,这会产生破坏性的机械应力导致芯片局部翘曲,芯片的可靠性和稳定性得不到保障。

技术实现思路

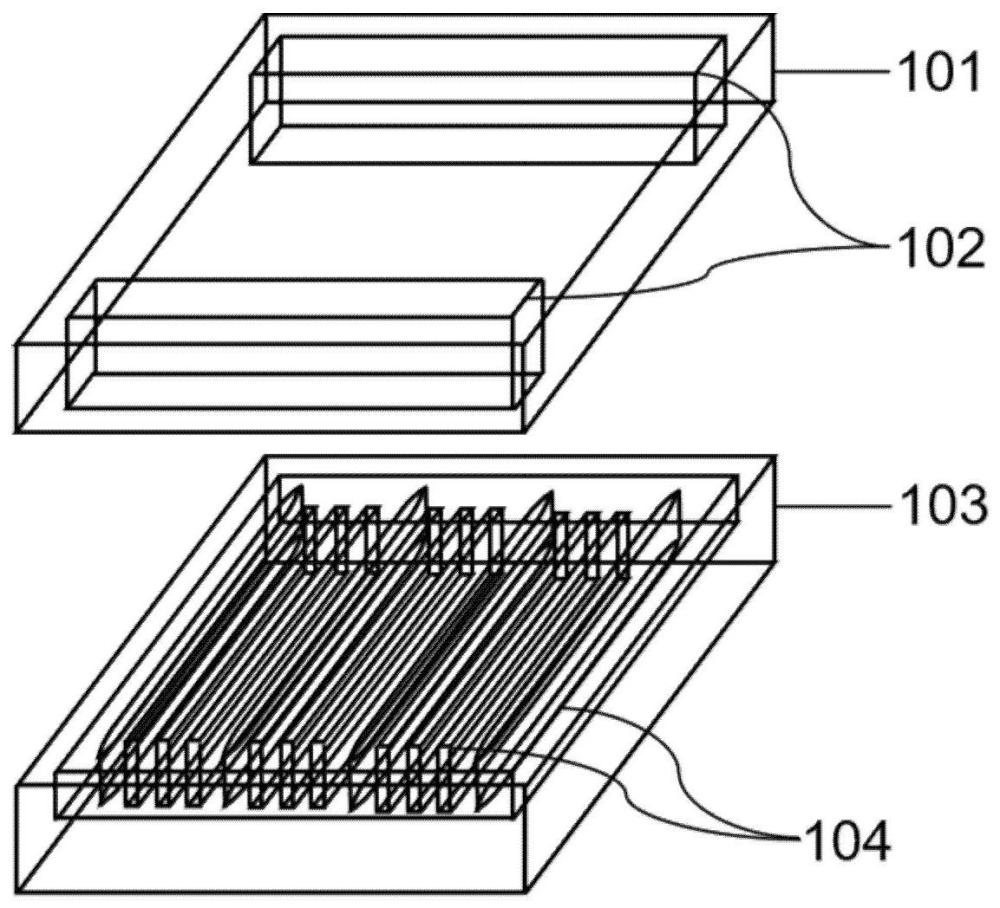

1、为了解决现有技术中的上述部分问题,本发明提供一种集成铜歧管微通道的散热封装结构及制备方法,在芯片的背面设置有多条镀有金属铜的歧管微通道,能够近距离接触发热源并高效地传递热量,在配置有进出液体口的封装盖板下设置有键合层,能够将散热结构完整封装,形成集成的散热封装结构。

2、在本发明的第一方面,本发明提供一种集成铜歧管微通道的散热封装结构,包括:

3、芯片;

4、封装盖板,被配置为液冷介质的进出通道并保护所述芯片;

5、歧管微通道组件,被配置为为所述芯片散热;

6、其中所述歧管微通道组件布置在所述芯片背面并与所述封装盖板相连接,或,布置在所述封装盖板的下底面并与所述芯片相连接;

7、进一步地,所述封装盖板的两侧设置有液冷介质的进出液口;所述进出液口贯穿所述封装盖板;

8、进一步地,所述所述芯片与所述封装盖板采用键合连接,

9、进一步地,歧管微通道组件包括沿芯片宽度向交替分布的第一微通道单元和第二微通道单元,所述第一微通道单元包括n1条第一微通道,n1≥1,第二微通道单元包括n2条第二微通道,n2≥1,且相邻微通道存在间距d,d>0;

10、进一步地,所述第一微通道的形状为两端圆锥形条状结构;所述第二微通道的形状为长方体条状结构;

11、进一步地,所述第一微通道的长度向轴线与进出液口的长度向轴线垂直设置;所述第二微通道的长度向轴线与进出液口的长度向轴线垂直设置;

12、进一步地,所述进出液口的长度大于歧管微通道组件的宽度;

13、进一步地,若所述歧管微通道组件布置在所述芯片背面,则所述歧管微通道组件的两侧端部位于所述进出液口的正下方;若所述歧管微通道组件布置在封装盖板的下底面,则所述歧管微通道组件的两侧端部位于所述进出液口内;

14、进一步地,所述进出液口的宽度为相邻微通道间距d的5-10倍。

15、进一步地,所述第一微通道的长度大于所述第二微通道的长度,所述第一微通道的宽度w1大于所述第二微通道的宽度w2,w1=[2×w2,5×w2];

16、进一步地,所述歧管微通道组件的歧管微通道内表面设有铜金属包覆层,所述铜金属包覆层包括阻挡层、金属黏附层、铜晶种层和铜键合层;

17、在本发明的第二方面,本发明提供一种集成铜歧管微通道的散热封装结构的形成方法,包括:

18、步骤s1、制备封装盖板,并在封装盖板的两侧刻蚀出贯穿封装盖板的进出液口;

19、优选地,根据给定的芯片大小尺寸,在晶圆上定义出单片封装盖板的大小尺寸,通过切割方式得到单片的封装盖板,再通过光刻工艺定义出液冷介质进出口的图形,然后采用刻蚀工艺,刻蚀出封装盖板的进出液口,然后对封装盖板背面进行化学机械抛光/打磨,得到贯穿封装盖板的进出液口;

20、优选地,根据给定的芯片大小尺寸,在晶圆上定义出封装盖板的大小尺寸,通过光刻工艺在晶圆上定义出封装盖板上液冷介质进出口的图形,然后采用刻蚀工艺,刻蚀出封装盖板的进出液口,然后对晶圆背面进行化学机械抛光/打磨,得到贯穿封装盖板的进出液口;

21、优选地,根据给定的芯片大小尺寸,在晶圆上定义出单片封装盖板的大小尺寸,通过切割方式得到单片的封装盖板,再通过光刻工艺定义出两端平行的液冷介质进出口的图形和与进出液口垂直的歧管微通道图形,然后采用刻蚀工艺,刻蚀出封装盖板的进出液口和歧管微通道,然后对封装盖板背面进行化学机械抛光/打磨,得到贯穿封装盖板的进出液口;

22、优选地,根据给定的芯片大小尺寸,在晶圆上定义出封装盖板的大小尺寸,通过光刻工艺在晶圆上定义出封装盖板上液冷介质进出口的图形和与进出液口垂直的歧管微通道图形,然后采用刻蚀工艺,刻蚀出封装盖板的进出液口和歧管微通道,然后对晶圆背面进行化学机械抛光/打磨,得到贯穿封装盖板的进出液口;

23、步骤s2、在所述芯片的背面或所述封装盖板的下底面刻蚀所述歧管微通道组件;所述歧管微通道组件的歧管微通道内表面设有铜金属包覆层;

24、优选地,在刻蚀有所述歧管微通道组件的所述封装盖板下底面通过干式氧化工艺,生长一层高质量密度的二氧化硅阻挡层,后通过沉积工艺,沉积一层金属黏附层,之后通过沉积工艺,沉积一层铜金属作为铜晶种层,最后通过电镀工艺,镀上铜金属作为铜键合层。

25、更为优选地,通过光刻工艺在芯片背面定义出歧管微通道的图形,然后采用刻蚀工艺,在晶体管深度确定且不影响芯片电性的情况下,在芯片的背面刻蚀一定厚度,形成歧管微通道;

26、通过干式氧化工艺(低温),在有所述歧管微通道组件的所述芯片背面生长一层高质量密度的二氧化硅阻挡层,之后再通过化学气相沉积工艺,沉积一层氮化硅阻挡层,然后通过等离子增强化学气相沉积工艺,沉积一层金属黏附层,之后再通过等离子体增强化学气相沉积工艺,沉积一层铜金属作为铜晶种层,最后通过电镀工艺,镀上一层铜键合层。

27、步骤s3、制备集成的铜歧管微通道散热封装结构;

28、优选地,通过化学机械抛光工艺,对封装盖板的铜键合层进行抛光;通过惰性气体等离子体处理工艺,对芯片的铜键合层进行处理;对封装盖板的下底面和芯片的背面进行酸洗处理,然后清洗并吹干;通过热压工艺,在惰性气体氛围下,一定的温度和压力下,处理一定时间,完成单片或是晶圆级封装盖板和芯片的键合。

29、与现有技术相比,本发明至少具有下列有益效果:

30、(1)本发明公开的一种集成铜歧管微通道散热封装结构及制备方法,该集成散热封装结构中,在芯片与封装盖板中内嵌有表面镀有金属铜的歧管微通道组件,能够将芯片产生的热量高效的传递给冷却介质,并且歧管微通道组件采用不同形状的第一、二微通道构成,利用第一、二微通道的不等宽、不等长的特性,增大了散热接触面积,降低了热传递阻力,能够直接、快速的对芯片进行散热;

31、(2)本发明歧管微通道组件采用不同形状的第一、二微通道构成,利用第一、二微通道的不等宽、不等长的特性,缓解了液冷介质流动所产生的压力,减少了对芯片的机械应力,提高了芯片长时间工作的可靠性和稳定性;

32、(3)利用封装盖板与芯片之间的键合层,能够将封装盖板、芯片与表面镀有金属铜的歧管微通道组件组成的散热结构完整封装,形成集成的散热封装结构,可以最大化减小封装体积,有利于电子设备的小型化和轻量化,且该工艺与集成电路后道工艺相兼容,成本低。

- 还没有人留言评论。精彩留言会获得点赞!