一种深紫外LED器件及其制备方法与流程

本发明属于深紫外led器件,具体涉及一种深紫外led器件及其制备方法。

背景技术:

1、多年以来,经过专业人士的不断研发努力,目前深紫外led器件从上游外延材料生长到芯片制造再到封装应用,均已有了突破性进展。但深紫外led产品仍然面临很多问题和技术,还有待改善。目前深紫外led器件的光电转换效率还处于一个较低的水平。深紫外led器件光电转换效率低主要是受限于内量子效率和外量子效率的影响。通过优化外延结构和制备工艺,目前深紫外led器件的内量子效率已超过50%,但外量子效率小于20%。导致该现象的因素,除了外延相关的因素以外,芯片及封装端对光的提取效率也起到关键作用。从芯片制备方面,现常规深紫外led器件采用倒装结构,发光面为蓝宝石衬底面,可以出光的面包括有5个方向界面,包括衬底的4个截面和1个衬底的上表面。对于 algan 基 uvc-led,随着 al 组分的增加和波长的减小,tm 模极化增加和te 模极化减少,也就意味着tm模式发光强度在超过 te 模式的发光强度。现在很多业内人士,通过优化蓝宝石衬底厚底及侧壁粗超度,光提取有较为明显的提升。也有研究机构通过在衬底表面制备增透结构,如图形阵列结构、增透膜等,来提高垂直方向的出光。但即使采用以上方法,器件的外量子效率仍然有40%以上的光未完全提取。所以,对于深紫外led器件的光提取一直是一项较为重要且关键的工作,任重道远。

2、封装方面,由于深紫外光源的特殊性,采用传统的有机封装材料,在长时间的在外光照射下很容易出现开裂、发黄等现象,从而影响器件的性能及使用寿命。所以仅能采用一些无机封装方式,而全无机封装目前的开发成本还是较高,所以目前多采用半无机封装形式。在光提取方面,技术人员也做了一些工作,如采用镀增透膜的石英或蓝宝石透镜,来提高光的发出。另外,也有人在研究支架内腔制备反射镀层、反射结构设计等方法。考虑光源在封装器件的传播,光从芯片蓝宝石衬底到空气到透镜到发出,之间存在较多的界面反射,如蓝宝石到空气、空气到透镜、透镜到空气。这些界面均会存在不同程度的全反射导致光难以发出。另外,目前深紫外led器件封装多采用的有围坝支架,对出光也是存在遮挡。

技术实现思路

1、针对上述目前封装方式,光在多界面的全反射损失和有围坝支架传播影响光提取的技术问题,本发明提供了一种深紫外led器件及其制备方法,提升传统led芯片的光提取效率,进而提升电光转换效率。

2、为了解决上述技术问题,本发明采用的技术方案为:

3、一种深紫外led器件的制备方法,包括下列步骤:

4、s1、制备深紫外led芯片;

5、s2、制备第二透明材料基板结构,所述第二透明材料基板结构包括第二透明基板、金属焊接层和开槽结构,通过光刻和金属镀膜工艺,按芯片尺寸在第二透明基板上制备金属焊接层,在金属焊接层表面按芯片尺寸进行开槽,形成开槽结构;

6、s3、将s1中得到的深紫外led芯片嵌入第二透明材料基板结构内,对深紫外led芯片进行封装,完成深紫外led器件的制备。

7、所述s1中制备深紫外led芯片的方法为:

8、s1.1、在晶圆的衬底下表面由上至下依次制备第一透明基板、缓冲层、n型algan层、量子阱、p型algan层和p型gan帽层,得到led外延片结构;

9、s1.2、采用光刻、金属蒸镀、快速退火、湿法工艺、干法刻蚀、钝化层沉积和湿法清洗工艺,在led外延片结构上依次制备p电极、n电极、连接电极、钝化层、p焊盘电极和n焊盘电极,所述p焊盘电极和n焊盘电极采用au/sn叠层或ausn合金层,制备出多芯整列的晶圆;

10、s1.3、通过减薄、抛光工艺将晶圆的衬底减薄至100μm -500μm,采用激光隐形切割工艺,将晶圆按芯片尺寸进行切割,形成单元独立的深紫外led芯片。

11、所述p焊盘电极和n焊盘电极均采用ausnausnausnau叠层,所述p焊盘电极和n焊盘电极的厚度均大于3μm。

12、所述s2中制备金属焊接层的方法为:采用负胶光刻工艺、金属蒸镀、清洗工艺,制备出金属焊接层,所述金属焊接层为ausnausnausnau叠层,所述金属焊接层的厚度大于3μm。

13、所述s2中在金属焊接层表面按芯片尺寸进行开槽的方法为:在金属焊接层内,采用光刻工艺及湿法腐蚀工艺,使用氧化硅和掩膜胶作为掩体,制备出所需图形区域,该图形区域为掩体未遮挡区域,在未遮挡区域进行飞秒激光改质,改质深度与led芯片厚度相同,然后采用naoh溶液对改质区域进行湿法腐蚀,腐蚀后深度比深紫外led芯片厚度大2μm -10μm,最后将掩膜去除。

14、所述s3中深紫外led芯片嵌入第二透明材料基板结构内的方法为:

15、s3.1、在第二透明材料基板结构的开槽结构内制备透明连接层;

16、s3.2、将深紫外led芯片的电极面朝上,放置在第二透明材料基板结构的开槽结构内,固化透明连接层,进而固定深紫外led芯片;

17、s3.3、将第二透明基板按设计尺寸进行切割,所述设计尺寸大于金属焊接层尺寸。

18、所述s3.2中固定深紫外led芯片的方法为:在第二透明基板的开槽结构内填充透明连接材料,填充高度为开槽结构深度的1/5-1/3;将深紫外led芯片电极面朝上,放置在第二透明基板的开槽结构内,进行按压,表现出填充透明连接材料溢出现象,形成透明连接层,然后进行烘烤,烘烤温度为80℃-200℃,直至透明连接层固化,从而将深紫外led芯片固定在开槽结构内。

19、所述s3中对深紫外led芯片进行封装的方法为:将嵌入第二透明材料基板结构内的深紫外led芯片电极朝下,放置于要封装的基板或支架之上,深紫外led芯片的p焊盘电极、n焊盘电极分别对应基板或支架的正极焊盘、负极焊盘,金属焊接层对应基板或支架的焊接区域,然后采用高温共晶方式,将深紫外led芯片焊接在基板或支架上,焊接温度为280℃-350℃。

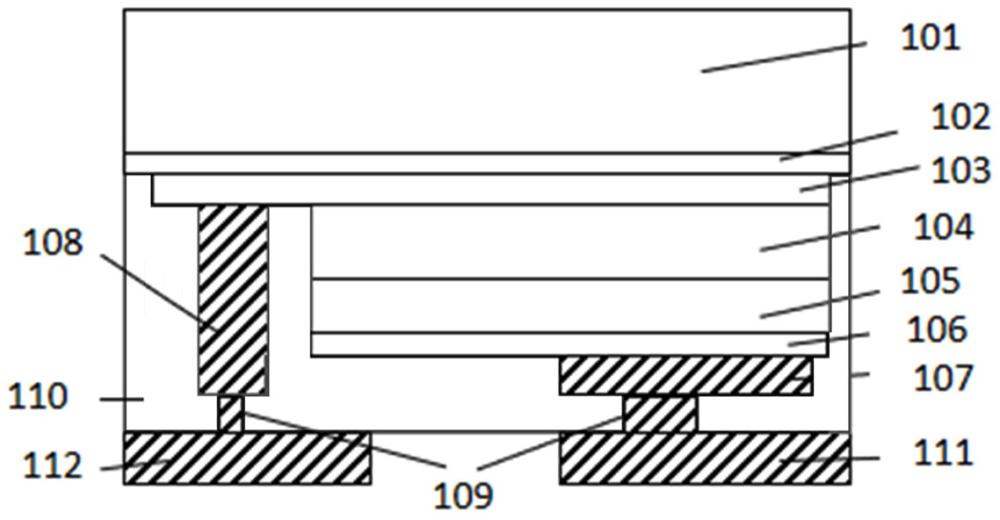

20、一种深紫外led器件,包括深紫外led芯片、第二透明材料基板结构,所述深紫外led芯片电极朝上固定在第二透明材料基板结构内;所述第二透明材料基板结构包括第二透明基板、金属焊接层和开槽结构,所述金属焊接层蒸镀在第二透明基板上,所述金属焊接层上开设有开槽结构,所述深紫外led芯片以电极面朝上固定在开槽结构内,所述深紫外led芯片通过透明连接层与开槽结构固定连接。

21、所述深紫外led芯片包括第一透明基板、缓冲层、n型algan层、量子阱、p型algan层、p型gan帽层、p电极、n电极、连接电极、钝化层、p焊盘电极和n焊盘电极,所述缓冲层生长在第一透明基板的下表面,所述n型algan层生长在缓冲层的下表面,所述量子阱生长在n型algan层下表面的一侧,所述p型algan层生长在量子阱的下表面,所述p型gan帽层生长在p型algan层的下表面,所述p电极生长在p型gan帽层的下表面,所述n电极生长在n型algan层下表面的另一侧,所述钝化层覆盖在p电极和n电极的外侧面,所述p电极和n电极的下表面均与连接电极连接,所述p电极通过连接电极与p焊盘电极连接,所述n电极通过连接电极与n焊盘电极连接。

22、本发明与现有技术相比,具有的有益效果是:

23、1、本发明将深紫外led芯片嵌入第二透明材料基板结构内,该透明结构材料的紫外透过率在90%以上。深紫外led芯片的5个发光面与内腔侧壁紧密贴附,该透明结构材料折射率在空气与第一透明基板之间。为保证芯片发光面与内腔侧壁紧密贴附,降低工艺难度,在内腔做一层透明连接层。本发明的透明连接层可有效将芯片发光面与内腔侧壁连接,减少光在介质间传播截面全反射。透明连接层材料的折射率在第一透明基板和第二透明基板之间,同时可起到固定芯片的作用。

24、2、本发明在第二透明基板上进行开槽,开槽尺寸略大于芯片尺寸,方便于芯片嵌入。本发明在开槽前先按设计芯片尺寸,制备金属焊接层,该金属焊接层主要为匹配封装工艺,可实现将本发明芯片结构中的传统芯片和外围透明结构同时焊接于封装基板之上。本发明可实现深紫外led的全无机封装。另外本发明的第二透明材料基板结构形状可为立方体或半球体等,也为进一步提升透过率,可在表面制备增透膜镀层或一些图形化结构。

25、3、本发明器件封装,采用金属焊接工艺将本发明器件直接焊接至无围坝或平基板之上,180°全角度出光,实现全无机封装器件。

- 还没有人留言评论。精彩留言会获得点赞!